硫化体系对NBR/橡塑合金复合材料性能的影响

2021-10-11王晨阳孙臻豪邓涛

王晨阳,孙臻豪,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

橡胶分子链的柔顺性是决定橡胶耐寒性的关键。不同的交联键类型对硫化胶的分子链网络的柔顺性也会产生一定影响。并且不同类型的交联键在硫化胶内部形成的交联网络也是不同的,也会影响硫化胶的耐介质性。因此,研究硫化胶不同交联键的键型对耐寒性和耐介质性的影响是很有必要的。

丁腈橡胶分子结构中的极性基团腈基和不饱和双键使其具有良好的耐油性和优异的物理机械性能,因此在汽车、航空航天、石油勘探开发、和煤矿等重要行业得到了广泛的应用,是用量最大的特种合成橡胶[1]。丁腈橡胶的耐油性和耐低温性能常常是矛盾的,当丁腈橡胶中双键含量高时,橡胶分子链的柔顺性好,耐寒性提升;当丁腈橡胶中双键含量低,极性基团腈基含量高时,橡胶分子链的不饱和度下降,耐介质性能提升[2]。NBR物理机械性能优异,工艺操作方便,广泛应用于耐油制品,因此要求所制得的制品耐介质性能优良[3]。丁腈橡胶也广应用于密封垫片,由于密封垫片的特殊工作环境橡胶制品不仅需要和油类介质长期接触而且还要能在低温下长期工作[4]。本文旨在为制备耐寒性和耐介质性能优良的丁腈橡胶复合材料提供思路。

本文以NBR和橡塑合金共混胶为基础,研究其硫化体系对于该共混硫化胶耐寒性和耐介质性能及力学性能的影响。

1 实验部分

1.1 原材料

NBR,牌号240S,丙烯腈含量26.0%,日本JSR公司提供;NBR,牌号1865,丙烯腈含量18.0%,俄罗斯橡胶提供;橡塑合金:牌号NV7030,丙烯腈含量33.0%,赛可德橡塑公司提供;其他配合剂均为常用工业品。

1.2 实验配方

表1 实验配方 份

其余组分均相同(单位:份):NBR-1685 30、NBR-240S 35、橡塑合金 35、硬脂酸 1.5、ZnO 5、酯类增塑剂 25、炭黑N660 90、防老剂RD 2、复合稳定剂 3。

1.3 试样制备

生胶于开炼机上塑炼,然后将塑炼后的胶料加入密炼机中,料温80 ℃依次加入防老剂、增塑剂、配合剂、分批加入炭黑,充分混合均匀后排胶,得到未加硫化体系的NBR/橡塑合金母炼胶。将母炼胶分割成4份,然后把开炼机辊距调到2 mm,将分割后的母炼胶放入开炼机中,待包辊后,加入硫化剂和促进剂,混炼约15 min,混合均匀后打三角包5次,打卷8次,然后下片,停放16 h后在平板硫化机上硫化,硫化条件为150 ℃ ×10 MPa(1#、2#)、170 ℃ ×10 MPa(3#、4#)。

1.4 分析与测试

硫化性能:按GB/T 16584—1996测试,硫化条件为 150 ℃ /10 MPa(1#、2#)、170 ℃ ×10 MPa(3#、4#)。

力学性能:使用扬州市天发试验机械有限公司JDL-2500N电子试验机按照GB/T 528—2008进行测试。

耐介质性能:按照GB/T 1690—92测试,条件为室温×72 h,介质为46#液压油。

低温脆性温度:使用扬州市天发试验机械有限公司TF-2075型低温脆性温度测定仪器按照GB/T 15256—94测试。

2 结果与讨论

2.1 共混胶硫化特性

由表2可知,通过对四个胶料硫化特性的测试,2#胶料的最高转矩是最大的,并且2#胶料的加工安全性是最好的;对比四个胶料的最高转矩可以发现,4#胶料的最高转矩是最小的。3#硫化胶采用DCP硫化体系,硫化胶的焦烧时间较短,加工安全性不佳。1#、2#采用硫磺硫化体系,焦烧时间长,加工安全性较好。2#胶料最高转矩与最低转矩的差值是最大的,4#采用DCP与硫磺复合硫化体系,胶料最高转矩与最低转矩的差值是最小的。因为所有的胶料母炼胶配方是相同的,因此t90可以反应硫化速度,通过对比可知1#胶料的硫化速度是快的,3#胶料的硫化速度是最慢的,2#、3#胶料的硫化速度居中。1#的工艺正硫化时间最短,3#的工艺正硫化时间最长。通过对比可得知4#胶料既有良好的加工安全性,又具有较短的工艺正硫化时间。所有胶料的硫化时间均采用t90+2 min。

表2 硫化特性

2.2 不同硫化体系共混胶力学性能

不同硫化体系硫化胶力学性能见表3。

表3 不同硫化体系硫化胶的力学性能

对比1#、2#、3#,拉伸强度1#>2#>3#,1#扯断伸长率最大,3#扯断伸长率最小,相比而言1#硫化胶交联键键型以多硫键为主,2#硫化胶使用的促进剂DM用量增多,因此生成的二硫键数目增多交联键以单硫键和二硫键为主,3#硫化胶使用DCP硫化体系生成的交联键为碳-碳键。对比三种交联键的键能,多硫键键能<单硫键键能<碳-碳键键能,当外力作用时,键能低的交联键更容易传递和释放应力,使得应力集中点减少,因此1#的拉伸强度最大,3#的拉伸强度最小。对于4#硫化胶而言,因为使用了DCP和硫磺的复合硫化体系,硫化时生成的交联键类型多,有单硫键、二硫键、多硫键以及碳-碳键,构建的硫化交联网络是更为复杂和紧密的,可以抵抗更大的外力从而表现为拉伸强度的上升。由于1#交联网络中交联键以为多硫键为主,其在拉伸过程中最易吸收能量,因此1#扯断伸长率较长;而3#的交联网络以较短的碳-碳键为主,扯断伸长率是最小的。通过对比四个硫化胶的100%定伸应力可得知,2#胶料的模量较大,3#胶料的模量略小。足够的硫化程度使硫化胶的永久形变率均较小。

2.3 硫化胶耐介质性能

46#液压油中室温×72 h后硫化胶力学性能见表4:

表4 室温×72 h 46#液压油老化后硫化胶力学性能

由表4可知,在46#液压油浸泡72 h后,由于硫化胶中的增塑剂DOS、DOA及配合剂均有析出,使拉伸时应力集中点减少,拉断强度有所增大。四种胶料的扯断伸长率、100%定伸应力、200%定伸应力均略有增大。46#液压油浸泡72 h后硫化胶的硬度均有所上升,扯断永久变形率变化不大。

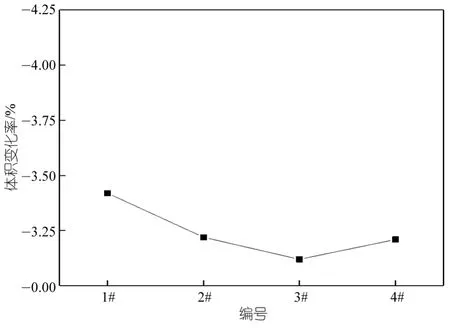

由图1、2可知,所有硫化胶的质量变化率、体积变化率均为负值,说明所有的硫化胶均有小分子物质析出。3#的质量变化率和体积变化率都是最小的,1#的质量变化和体积变化都是最大的,因为四种硫化胶中主要的交联键类型是不同的,3#硫化胶交联键类型以碳-碳键为主,键长短,所形成的硫化交联网络更为紧密,能够阻碍小分子物质的析出,因此3#的质量变化率和体积变化率都是最小的。综合而言4#胶料的质量变化率、体积变化率均较小,说明4#胶料的耐介质性能较为优良。

图1 46#液压油老化后质量变化率

图2 46#液压油老化后体积变化率

2.4 硫化体系对共混硫化胶耐寒性能影响

不同硫化体系硫化胶脆性温度见表5。

表5 不同硫化体系硫化胶脆性温度

如表5所示,脆性温度3#>4#>2#>1#,1#硫磺硫化时生成的多硫键较多,而且会生成分子内交联键,对低温下NBR/PVC的结晶破坏程度小,使得链段的活动性降低,脆性温度上升;2#的硫磺用量减少,促进剂用量增多,交联效率提高,分子内结合硫的可能性降低,低温下硫化胶结晶减少,因此耐寒性提升,脆性温度下降;3#采用过氧化物硫化体系,过氧化物硫化生成的碳-碳交联键短小且牢固,对低温下主链的规整排列破坏程度较大,因此3#的耐寒性是最好的,4#硫化胶内含有多硫键、二硫键、碳-碳键,对于低温下NBR/PVC的主链规整度有一定的破坏,但是破坏程度低于3#硫化胶,因此,虽然4#硫化胶的脆性温度较低,但是4#硫化胶的脆性温度高于3#硫化胶。

3 结论

(1)NBR/橡塑合金硫化胶采用普通硫磺硫化体系时,硫化胶的扯断伸长率和拉伸强度大;采用DCP并用硫磺体系时候,拉伸强度最低且扯断伸长率最小,采用复合硫化体系时材料的综合力学性能居中。

(2)NBR/橡塑合金硫化胶采用普通硫磺硫化体系时质量变化率和体积变化率都是最大的,脆性温度最高;使用DCP硫化体系时质量体积变化率最小,脆性温度最低;使用复合硫化体系时,质量体积变化率较小,耐寒性也较为优秀。综上使用复合硫化体系既可以保证硫化胶的力学性能优良,又可以保证硫化胶具有良好的耐寒性和耐介质性能。