一种管状零件鼓肚自动成形机设计

2021-10-11娄高峰张明亮

娄高峰 ,张明亮

(西北工业集团有限公司,陕西 西安 710043)

1 零件工艺分析

某产品所用的几种接线柱为中间鼓肚型小微细管状零件,如图1所示。接线柱材料为H62黄铜管材,M态(软状态);管材外径为Ф1.6 mm,壁厚为0.15 mm;鼓肚外径为Ф2.3 mm,高度分别为3.9+0.15 mm、4.8+0.2 mm、2.8+0.15 mm三种。由于零件鼓肚变形区在管的中间位置,模具设计难度大,原来采用手工简单模具成形,成形后手工开模,取出零件,生产效率低(每班产量为50件),零件良品率只有50%~60%,随着产品任务量的不断增加,这几种零件的生产成为了瓶颈,急需改进工艺,采用自动化生产。

图1 接线柱零件图

考虑到这几种零件微小,形状及其相似(只是鼓肚高度不同),手工上料既困难又不安全,新工艺方案拟采用在一台自动成形机上加工,上、下料自动化,实现柔性、高效兼容。

2 自动成形机设计方案

由于自动成形机需满足三种零件的加工要求,考虑到它们的生产批量不是很大(三种零件年产各50万件),拟设计三个模块(三个模块结构相同,只是模具不同),每个模块加工一种零件,其软硬件相互独立,分别加工,这样控制系统和机械结构都比较简单,操作方便,故障率小,易于维修。

自动成形机设计方案如图2所示,加工过程如下:上料(上料振动盘)→送料(坯料通过输料管掉入接料器,接料器由上料缸推送至推料缸下方模口位置)→坯料进入下模腔(推料缸动作将坯料压入等候在其下方的模腔)→上、下模对正(含料坯下模腔在模具移动缸的作用下移至压料缸下方,对正上模,此时,上料机构回退至原始位置)→零件成形(压料缸动作,上模下行、合模,零件成形)→工件出模(顶出缸动作,将工件顶出下模腔)→出件(下料移动电机动作,下料夹爪移至下模腔上方,下料夹爪缸动作,张缩夹爪,夹紧工件,下料升降缸动作,抬起夹爪,下料移动电机反转,下料爪退出,同时,模具移动缸动作,返回至推料缸下方,待接料;下料升降缸动作,夹爪降下一段距离,下料夹爪缸动作,松开夹爪,工件掉入料盒)。一个工作循环结束,动作时间约8 s。

图2 自动成形机方案

3 自动成形机工作原理

坯料成形时,内孔由凸模、顶杆几乎填满(鼓肚成形坯料只需压缩1 mm),上、下端面由凸模、顶杆台阶面封闭,外圆除上、下模口部留出鼓肚变形空间外,其余部分全被上、下模腔包住,变形开始时,零件失稳变形有两种可能,向外鼓出或向内凹入,但由于变形压缩行程很短(约2 mm),而且凸模和顶杆不断靠近,封闭坯料内壁,即使开始时有凹入,很快就被凸模、顶杆挤平,材料只能向壁外空腔处流动。凸模、顶杆头部设计是关键,既要保证管料顺利穿入管孔,又不使管内壁空间太多产生凹入,经过多次试验确定了凸模、顶杆头部形状和尺寸。零件成形原理示意图如图3所示。

图3 零件成形原理示意图

4 模具设计及工件成形过程

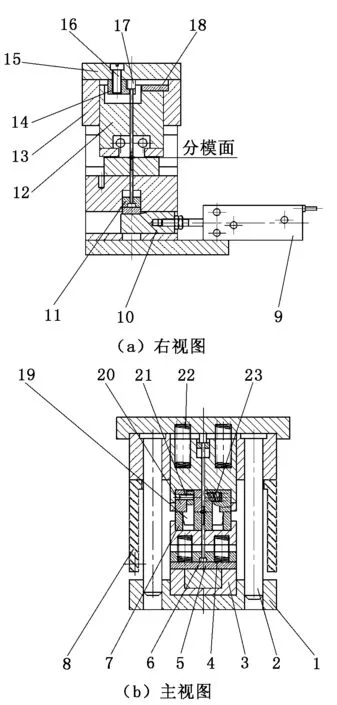

成形模具主要由两瓣式上模(防止工件粘上模)、下模、凸模、顶杆、推块及动作所需动力原件(气缸、弹簧等)、斜楔、导向座、固定板、限位杆、上下模座等组成,如图4所示。

1-底座;2-导柱;3-下模座;4-弹簧1;5-垫板;6-顶杆;7-下模;8-限位杆;9-气缸;10-推块;11-顶杆固定板;12,15-上模座;13-导向座;14-凸模固定板;16,21-螺钉;17-凸模;18-挡块;19-斜楔;20-上模(两瓣);22-弹簧2;23-弹簧3

零件成形过程如下:坯料由推料杆(固定在推料缸上)压入下模7后,含坯料的下模7移动至上模20(两瓣)下方对正(传感器感知,机械限位),上模下行,合模,凸模17压缩弹簧2继续下行,凸模头部插入管中,此时坯料在下模腔中,外圆由下模腔包着,内孔插在顶杆头部,坯料下端面由顶杆台阶限位,凸模台阶面压着坯料端面随着凸模下行逐渐成形,零件成形后,凸模上行,此时上模在弹簧2的作用下与下模还处于闭合状态,使得凸模顺利拔出工件;随后上、下模分开,两瓣上模在弹簧3的作用下分开;气缸9动作,推块10移动,其上斜面推动顶杆6上行,顶出零件(零件下部分尚含在凹模内);夹爪夹紧零件上部,上移拔出零件,回退,下降,松爪,零件掉入料盒(此时,推块回移,顶杆在弹簧1的作用下复位)。

5 自动成形机总体设计及问题解决措施

5.1 自动成形机总体结构设计

结合自动化生产的特点,对设备结构方案进行研究后设计了自动成形机总体结构,如图5所示,并确定了技术参数,见表1。零件加工工艺为:线切割下料→清洗→分拣管料毛坯→滚动去毛刺→清洗→自动挤压成形→滚动→检验→转装配。

图5 自动成形机总体结构

表1 自动成形机技术参数

5.2 问题及解决措施

(1)挤压成形生产中,影响零件质量的一个主要因素是部分零件外观不合格,主要现象是管料外表面由于机械手夹持产生变形,为消除变形,将机械手夹持部位镶树脂材料,使之与零件接触部位改为软接触。

(2)零件毛坯尺寸不一致,会导致设备停机报警,生产工艺中应增加分拣管料毛坯工序,保证毛坯尺寸一致。

(3)零件成形后外表面有拉伤现象,是由于料屑粘到模具表面所导致。生产中,操作者应定时往模具工作表面喷洒挥发性剪切油,并采用高压风助吹,可清理干净模具上的料屑。

6 结束语

所研制的自动成型机已应用于生产中,取得了良好的效果,淘汰了落后的手工作业,班产量达1 000件,零件良品率达到95%以上,解决了生产中的技术难题。