分体式制动轮可靠性分析*

2021-10-11岳海豹马宝明

岳海豹,马宝明

(1.太原重工股份有限公司 技术中心,山西 太原 030024;2.太原重工 起重机分公司,山西 太原 030024)

0 引言

制动轮是起重机械最重要的部件之一,其主要功能是使行驶的机构减速或者停止、使上升下降的机构保持速度稳定或者悬停不动。制动轮直径较小时多采用45钢材料锻件,较大时多选用铸件。随着工业水平的发展,其结构正逐步由一体式制动轮向分体式制动轮转变。与一体式制动轮相比,分体式制动轮材料利用率更高且便于拆装,方便现场更换[1]。本文以起重机制动轮为依托,通过有限元分析、模拟工况疲劳分析,对螺栓连接形式制动轮的可靠性进行验证。

1 螺栓连接制动轮结构设计

螺栓连接形式制动轮是将原整体式制动轮进行拆分,分为制动轮外轮缘及内轴套两部分,通过螺栓连接、保证加工精度等手段,从而满足制动轮的使用要求。分体式螺栓连接形式制动轮与原制动轮相比具有可批量生产、后期维修拆装方便、生产效率高和成本低等优点。本文对直径Φ500的分体螺栓连接形式制动轮(以下简称分体式制动轮)进行力学计算及有限元分析,计算校核结构的强度、刚度。其输入参数及载荷工况等均来源于实际实验数据乘以一定的安全系数。

分体式螺栓连接形式制动轮如图1所示。

2 有限元模型的建立

根据图1建立分体式制动轮三维装配模型,如图2所示。根据其结构特性,选用NX Nastran 中CHEXA(8)六面体单元建立分体式制动轮的有限元分析模型,如图3所示。计算模型中节点总数为228 428,单元总数为188 861。

图1 分体式螺栓连接形式制动轮

图2 分体式制动轮三维装配图 图3 分体式制动轮有限元模型

3 材料力学特性

分体式制动轮外轮缘与内轴套选用材料为45钢。弹性模量为210 GPa,泊松比为0.3,密度为7.85×103kg/m3。连接螺栓性能等级为8.8。材料的屈服强度σs及抗拉强度σb如表1所示。

表1 材料的力学特性

4 载荷工况及边界条件

本文分析的分体式制动轮主要承受载荷为:结构自重112 kg;制动器最大制动力矩10 000 Nm。

依据其结构特性,外轮缘与内轴套、螺栓与铰制孔和螺母垫圈等实际相互接触部位均采用接触算法进行仿真。外轮缘承受制动力矩,内轴套与减速机高速轴连接部位约束相应的位移自由度。详细的载荷边界条件施加情况如图4所示。

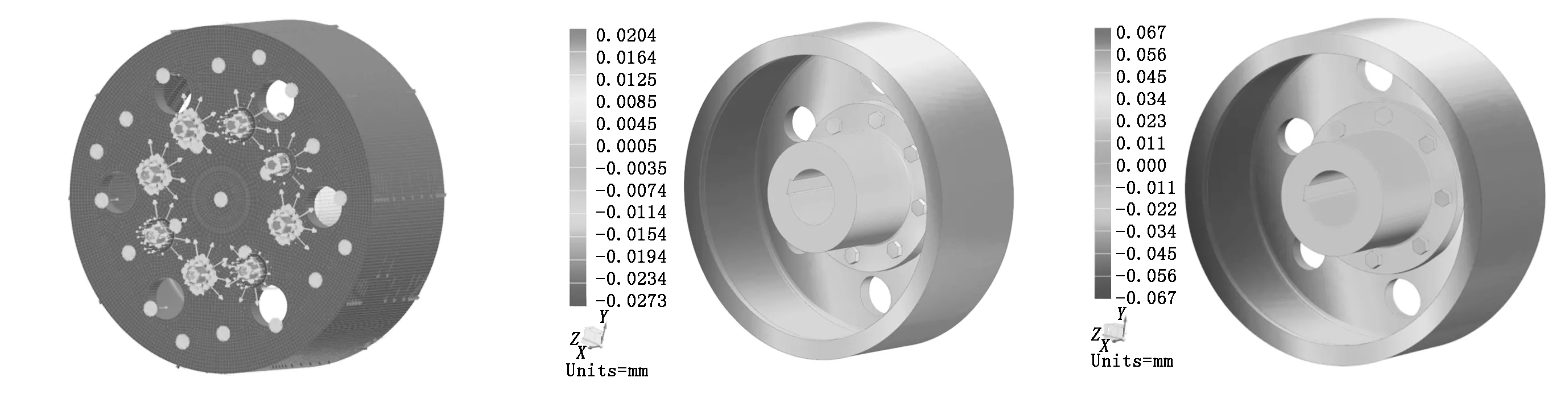

图4 分体式制动轮载荷边界条件 图5 径向位移云图 图6 切向位移云图

5 有限元分析结果

分体式制动轮在最大制动力矩作用下的强度和刚度分析结果如图5~图12所示。其中,Von-Mises等效应力是按第四强度理论确定的:

其中:σ1、σ2、σ3为主应力,且有σ1>σ2>σ3。

分体式制动轮在计算工况下的位移云图如图5~图8所示。由图5~图8可知,制动轮最大径向位移为0.027 mm,最大切向位移为0.067 mm,即旋转了0.001 17°,最大轴向位移为0.072 mm,最大综合位移为0.073 mm。

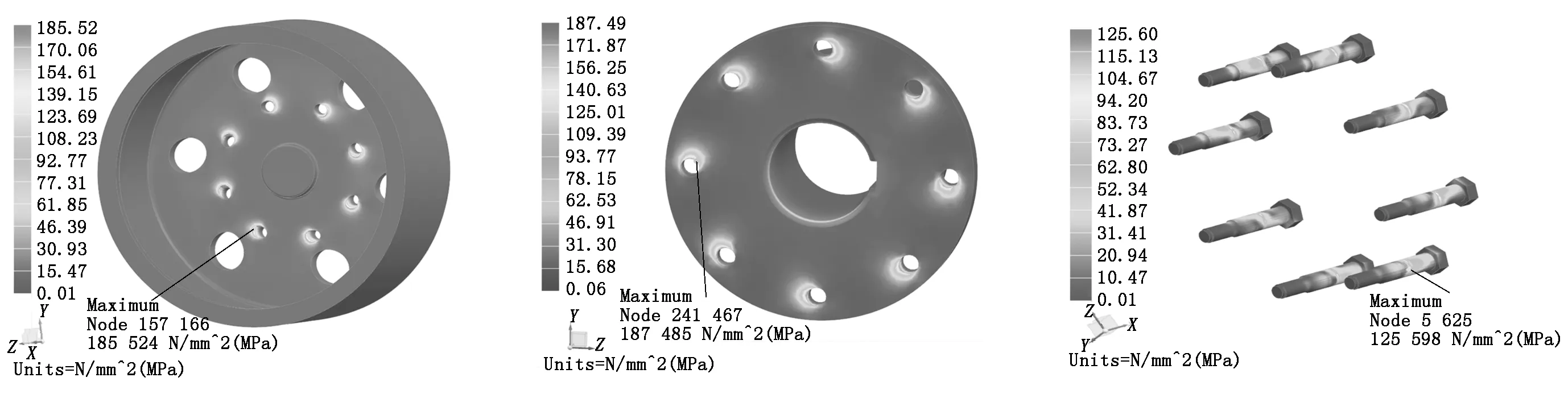

分体式制动轮在计算工况下的应力云图如图9~图12所示。由图9~图12可知,制动轮整体最大Von-Mises等效应力为187.49 MPa,发生在图9所示的内轴套与外轮缘接触面螺栓孔位置处。注:本次计算模型为理想化模型,未考虑焊缝等因素影响。

外轮缘最大Von-Mises等效应力为185.52 MPa,发生在图10所示的与内轴套外接触面螺栓孔位置处。

图10 外轮缘等效应力云图 图11 内轴套等效应力云图 图12 连接螺栓组等效应力云图

连接螺栓最大Von-Mises等效应力为125.60 MPa,发生在图12所示的连接外轮缘与内轴套接触面位置处。

图7 轴向位移云图 图8 综合位移云图 图9 制动轮整体等效应力云图

6 模拟工况疲劳分析

通过应用ANSYS/nCode-DesignLife软件中的载荷时间序列和Palmgrem-Miner线性累积损伤理论方法,对分体式制动轮进行疲劳寿命分析。

分体式制动轮工况为:承受交变载荷的制动器间隔3 min的制动力矩为10 000 Nm。3 s内制动,保持制动一段时间后释放。

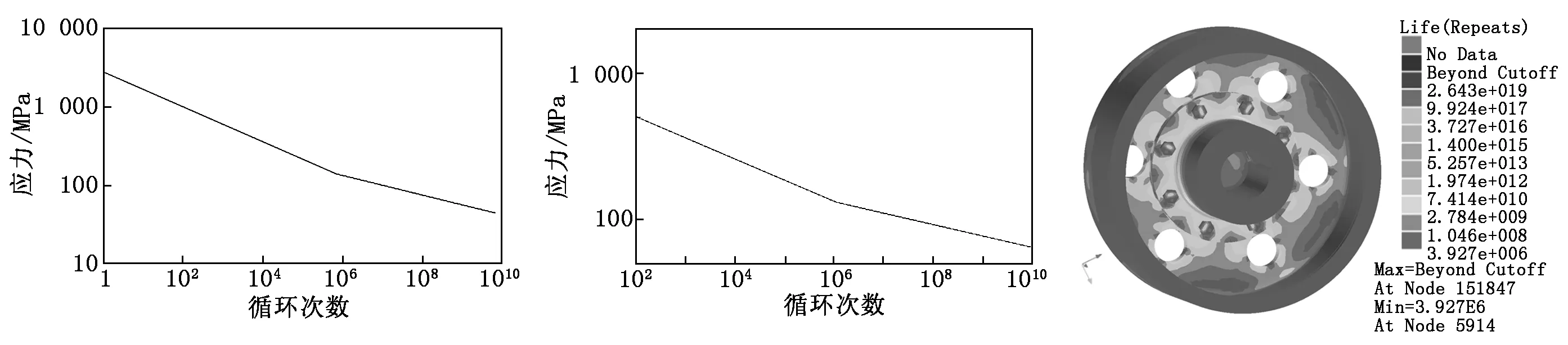

分体式制动轮外轮缘及内轴套材料采用45钢,铰制孔螺栓为8.8级,根据材料抗拉强度、屈服强度及表面粗糙度等参数合成得到修正后的材料S-N曲线如图13及图14所示。

图13 外轮缘及内轴套材料S-N曲线 图14 螺栓(8.8级)材料S-N曲线 图15 制动轮整体疲劳寿命云图

采用上述方法,运用ANSYS/nCode-DesignLife软件,对分体式制动轮进行疲劳计算。通过计算得到分体式制动轮整体的疲劳寿命为3.93×106次工作循环(连接螺栓受剪面处寿命最短),如图15所示。

7 结论

本文运用有限元分析及模拟工况疲劳分析理论,结合起重机运行实际工况,对分体式制动轮进行了理论研究,得出了以下结论:

(1)通过有限元分析可知,分体式制动轮整体最大等效应力为187.49 MPa,发生在图9所示的内轴套与外轮缘接触面螺栓孔位置处,该处等效应力远小于材料的屈服极限。

(2)通过模拟工况疲劳分析可知,分体式制动轮整体的疲劳寿命为3.93×106次工作循环,远大于制动轮的使用寿命。