超大直径盾构机海底无损拆解及配套土建方案研究

2021-10-11吴强

吴 强

(中国铁路设计集团有限公司,天津 300308)

引言

水下长大隧道建设过程中,由于工程、水文地质条件限制及隧道贯通工期要求,近年来多采用“两头两台盾构机相向掘进”或“一头钻爆一头盾构掘进”方案[1]。

在上述工况背景下,盾构机掘进完成后均须面临吊装拆解及运出需求,北京地铁14号线、厦门地铁3号线、北京地下直径线等既有项目中曾采用盾构脱壳解体运出方案,即将盾构主机外壳留在地下,以盾壳为起吊点,将刀盘、主驱动、螺旋输送机、台车等进行拆解运送。由于操作空间狭小、盾壳起吊支撑能力有限,拆解过程多为“暴力拆机”,尤其刀盘和主驱动等主要构件多被零散分割,后续重复拼装利用难度大,设备残值损耗严重[2-3]。

基于既有技术方案的局限性[4],结合某超大直径盾构海底隧道建设实例,通过设置海底大跨度拆解洞室实现超大直径泥水盾构机的无损整体拆解及吊运。该实施方案既需重点考虑海域超高水压条件下大跨度拆解洞室的施工方案安全,同时,需结合超大直径盾构机构件尺寸及质量对拆解吊运技术进行研究[5-6]。

1 超大盾构无损拆解关键技术

该项目盾构机外径接近15 m,其中,主机长15.6 m,1~4号台车长13~30 m,主要构件尺寸及质量如表1所示。

表1 盾构机主要构件尺寸及质量参数

1.1 盾构机洞内拆解流程

考虑拆解后从盾构机后部运输出洞,盾构机主机拆解流程不能按照以往的方式施工(从上至下、从前往后)。应以“从后往前、先拆有阻碍的部件”为原则[7-9],按照以下拆解流程进行洞内盾构机主机、后配套拖车拆解,如图1所示。

图1 盾构机主机及后配套台车示意

主机:盾尾顶块→拼装机→行走梁→盾尾其余分块→盾体顶部3个分块→刀盘分块→刀盘中心块(暂放拆解洞室内)→盾体侧边2个分块→井子架上半部→主驱动(暂放拆解洞室内)→井子架下半部→盾体其余分块→刀盘中心块→主驱动。

后配套拖车:四号拖车→三号拖车→二号拖车→桥架→一号拖车。

1.2 盾构机洞吊装设备参数设计

桥吊主钩配置220 t+220 t,主要配置参数[10]如下。

①吊机左右轨道间距17.4 m,纵向总长10 m;②吊机行走轨道面距离拆解洞底板18.107 m;③两个220t主钩中心最小间距3 m,单个主钩中心横向间距侧墙最小间距1.2 m,单个主钩中心垂直距离吊机行走轨道面最小距离1.223 m,单个主钩中心纵向距离侧墙最小间距5 m。

1.3 盾构机主机关键构件拆解设计

盾构机主要构件可分解为40余件,重点选取典型大尺寸、大质量的部件进行拆解设计方案研究。

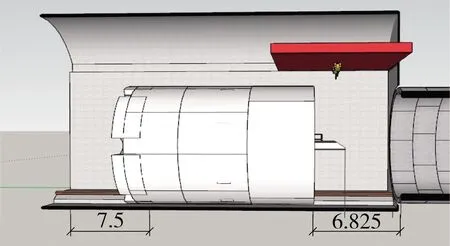

(1)盾构机停机位置确认

盾构机停机位置须充分考虑各部位拆解所需空间,最大化利用拆解洞吊机吊装范围,尽量将盾构机主机向前推进。主机前方空间作为刀盘中心块临时存放区域且确保刀盘与中心锥吊装不冲突。由于吊机纵向限位距离墙边5 m,故停机位置刀盘吊点距离拆解洞墙面5 m处。刀盘吊点距离刀盘面1.5 m,故盾构机停机位置刀盘面距离(4 m-1.5 m)+5 m=7.5 m。此时盾尾距离拆解洞墙面6.825 m,由于拼装机行走梁超出盾尾,实际整个盾体距离拆解洞墙面4.39 m。具体位置如图2所示。

图2 盾构机停机位置示意(单位:m)

(2)顶部盾尾吊装(长12 m,宽5.9 m,高3.23 m,质量70 t)

车型:8×2(SPMT);车辆轮胎数:64个(按照箱涵荷载可装载75 t),车板规格12.4 m×3 m,施工平台12.4 m/2+5 m=11.2 m。盾尾顶块(长12 m,宽5.9 mm)拆解后通过吊机双钩四点起吊,先放在钢结构平台上,通过吊机旋转90°后装车。吊装、运输示意如图3所示。

图3 盾尾顶块吊装示意

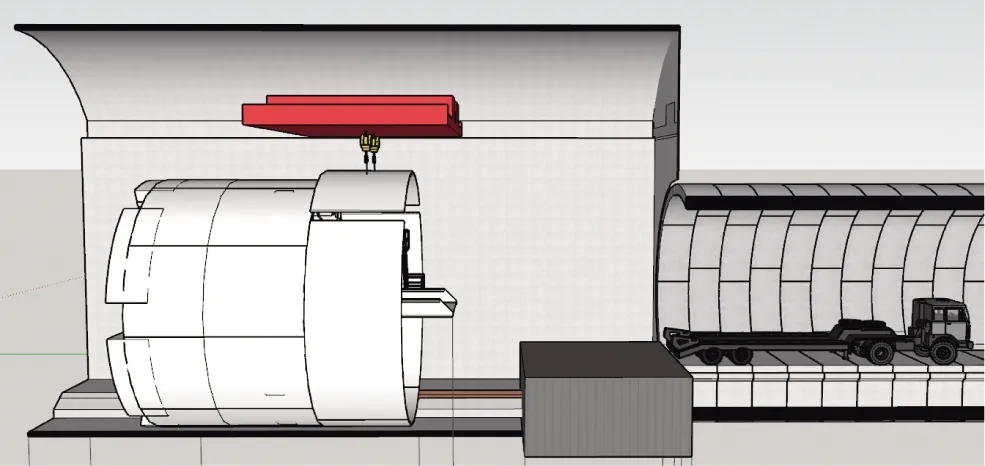

(3)刀盘中心块吊装(长8.8 m,宽8.7 m,高4 m,质量192 t)

车型:12×4(SPMT);车辆轮胎数:192个(按照箱涵荷载可装载225 t),车板规格18.6 m×6.4 m,施工平台18.6 m/2+5 m=14.3 m。刀盘中心块质量192 t。刀盘中心块拆解前需在拆解洞盾构机前方摆放钢托架或其他方式,确保刀盘中心块拆解后可竖直方向平稳地放在托架上。刀盘中心块采用单钩双吊点起吊,吊装需先向前方移动,确保刀盘的中心回转体从中心锥内完全脱出后,再下降至托架上垂直放置作临时存放。刀盘中心块吊装、运输示意如图4所示。

图4 刀盘中心块吊装示意(单位:m)

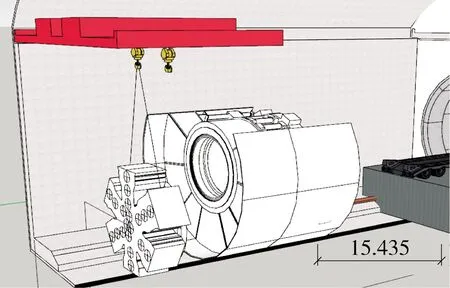

(4)主驱动吊装(主驱动伸缩环长9.38 m,宽8 m,高1.85 m,质量75t;主驱动本体长7.61 m,宽7.61 m,高2.3 m,质量210t)

车型:12×4(SPMT);车辆轮胎数:192个(按照箱涵荷载可装载225 t),车板规格18.6 m×6.4 m,施工平台18.6 m/2+5 m=14.3 m。

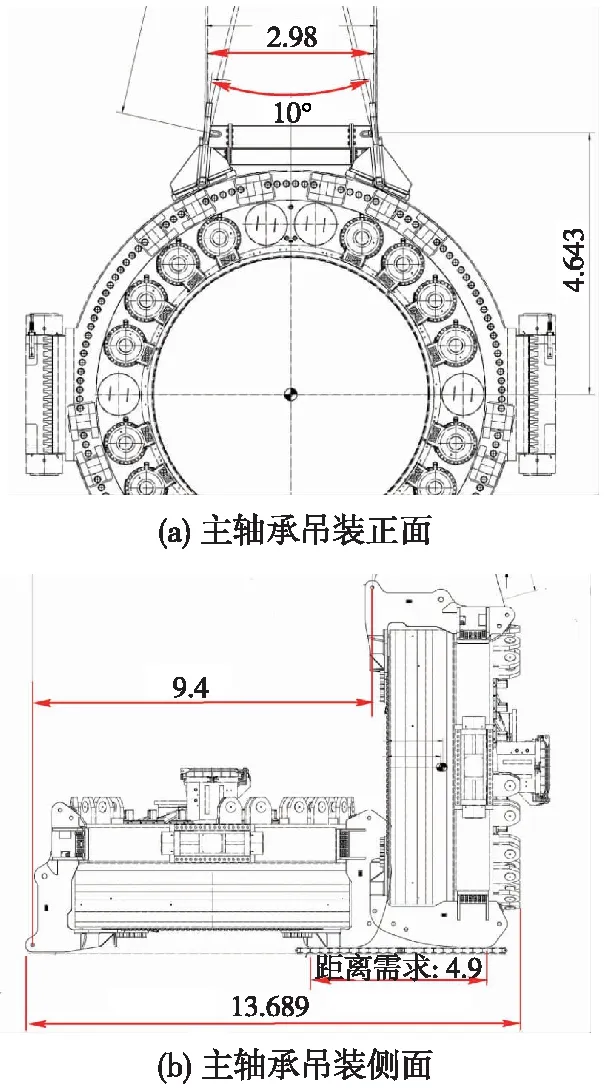

主驱动吊装前顶部需安装吊耳工装,主驱动中心与吊耳中心垂直距离4.643 m,主驱动中心距离吊钩中心9.249 m,吊钩中心距离吊耳中心垂直距离为9.249 m-4.643 m=4.606 m。主驱动向后运输需跨越井子架下半部,提升高度至少4 m,考虑卸扣、钢丝绳、吊装角度等因素影响,将主驱动暂时存放在盾体前侧立。主驱动立着宽度4.73 m(工装宽度)+前后支撑安全距离各0.5 m=5.73 m。主轴承吊装示意如图5所示。

图5 主轴承吊装示意(单位:m)

2 盾构机无损拆解吊运施工空间要求

某海底隧道超大直径泥水平衡盾构机(外径近15 m)掘进约2 km后在海底与钻爆法段落对接,由于该盾构机掘进里程短、设备残值高,为实现该盾构机的无损拆解,需洞室具备足够的空间进行超大、超重设备构件整体吊装[11]。

拆解洞室采用直墙拱形结构,断面尺寸为19.1 m(宽)×24.21 m(高),纵向(沿线路方向)长30 m。该洞室底板距离海平面约85 m,地层为弱风化花岗岩地层,横断面如图6所示。

图6 拆解洞室结构横断面示意

3 海底大盾构无损拆解洞室设计方案

考虑到海域高水压环境及大断面开挖,须实现围岩与支护的协同受力及快速支护需求,开挖过程中采用钢拱架、25 cm聚丙烯纤维喷射混凝土、预应力锚索+预应力锚杆方案,具体参数[11]如表2所示。

表2 拆解洞室支护参数

施工过程中关键参数及控制工艺[12]包括:①控制爆破+光面爆破相结合,控制爆破振速在5 cm/s,减少对围岩扰动,避免形成新的渗水裂隙通道;②围岩变形过大时进行钢拱架间距加密,变形如仍然难以收敛,设置临时仰拱或横撑;③喷射混凝土强度等级提高至C30且须掺加聚丙烯纤维,掺量2.7 kg/m3,提高稳固变形能力;④锚索及锚杆施加预应力,其中,拱部φ32 mm预应力锚索,初始应力为120 kN,拱部φ32 mm涨壳式预应力中空注浆锚杆,初始预应力为60 kN,边墙φ32 mm涨壳式预应力中空注浆锚杆根据长度预应力控制在50~80 kN。

4 大跨度海底洞室施工技术及安全风险分析

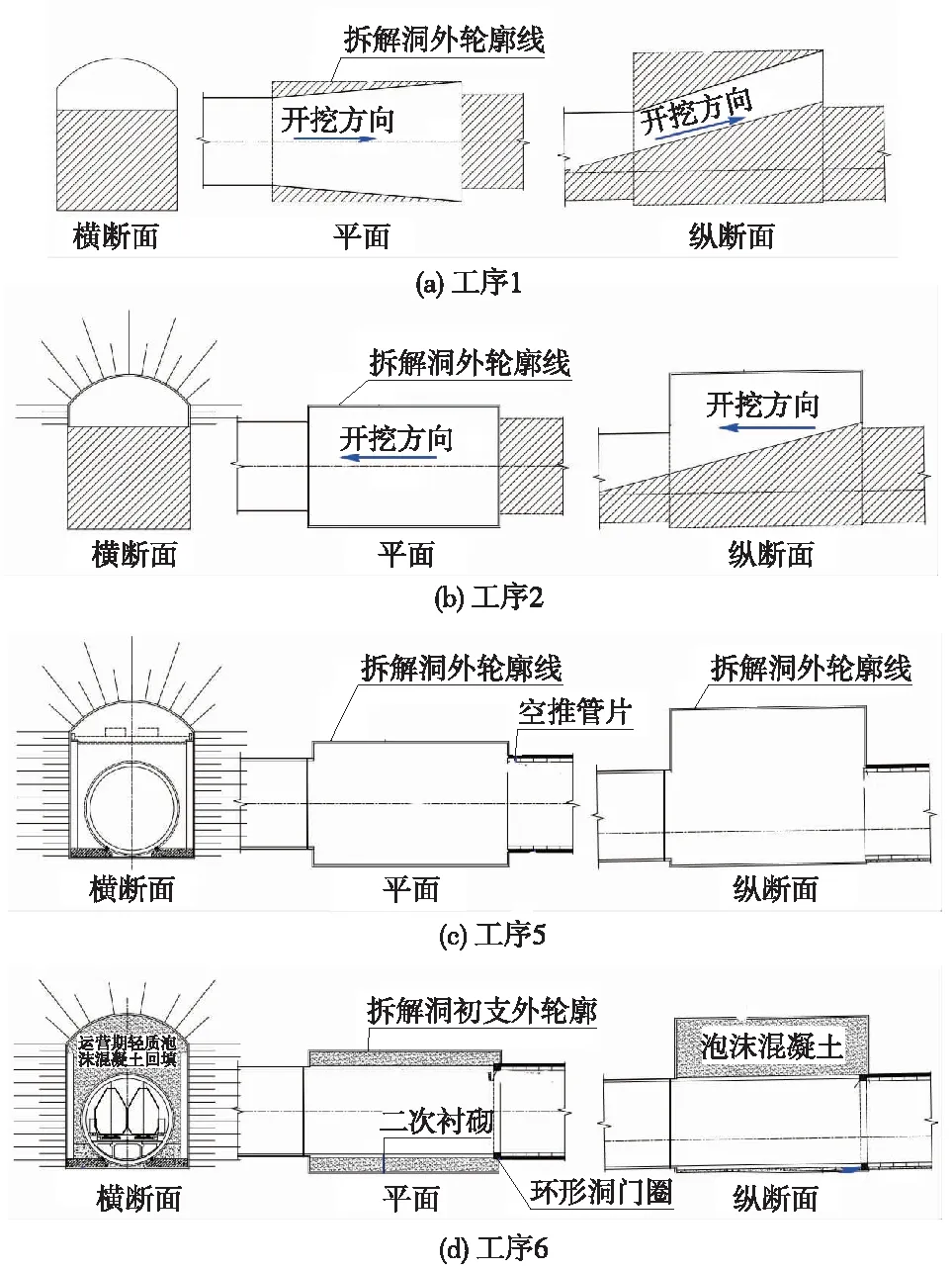

4.1 开挖施工控制工序[13]

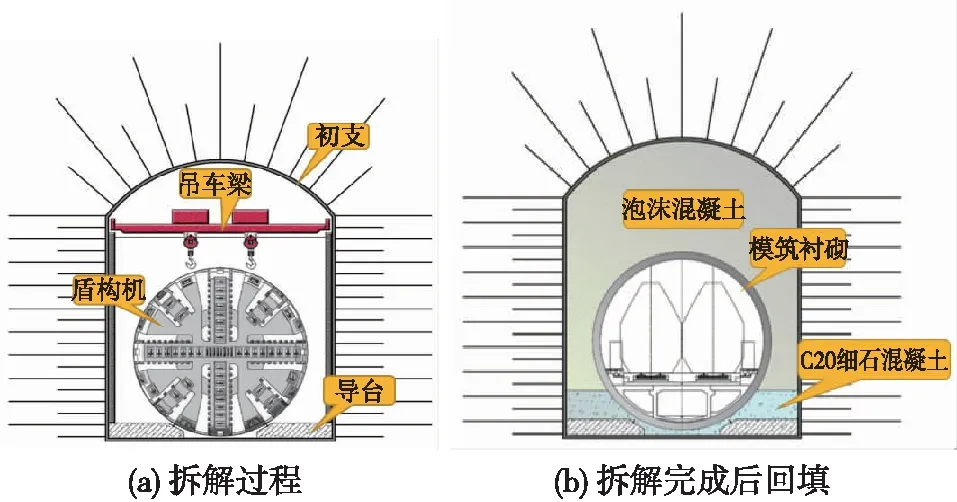

海域超大断面洞室开挖需考虑圆形隧道断面和直墙拱形洞室的施工衔接过渡,同时在海域背景下尽量降低开挖扰动、减小开挖跨度。按照“渐变过渡、由上向下、先正后反、先外后内再中间”的流程进行组织,工序依次为:①由海域矿山段隧道渐变过渡至拆解洞室顶部,当到达拆解洞终点里程时,断面形式变化为拆解洞上台阶断面;②沿拆解洞拱部进行反向扩挖;③开挖拆解洞中台阶,并在大里程端预留盾构空推段开挖条件;④开挖拆解洞下台阶和海域矿山段,并在大里程端预留盾构空推段开挖条件;⑤盾构机完成管片拼装,进入拆解洞,完成盾构机拆解工作;⑥采用C20素混凝土回填拆解洞底部,对拆解洞进行轻质泡沫混凝土分层回填。主要工序示意如图7所示。

图7 拆解洞室施工工序平、纵、横断面示意

4.2 施工安全分析

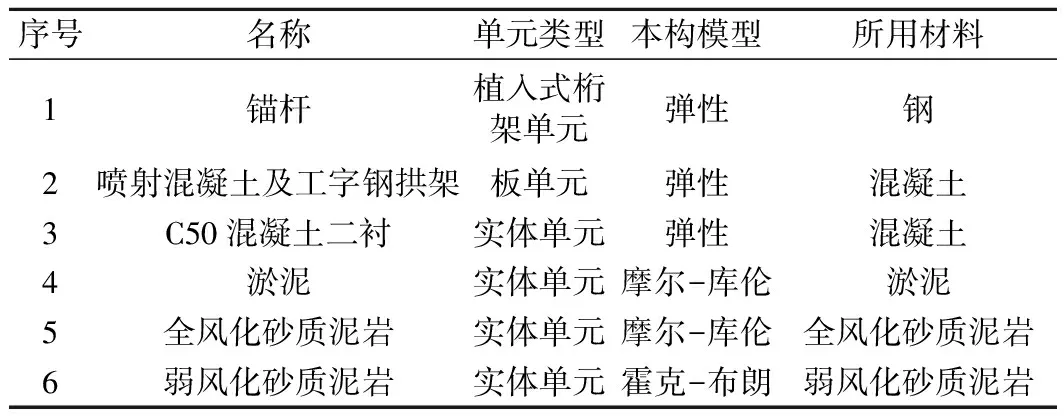

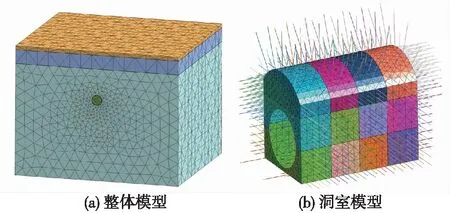

采用有限元分析软件建立三维模型对施工全过程进行分析评估,获取隧道在施工过程中的围岩岩体位移情况,进而对围岩初支体系的安全性[14-16]进行检算评估。

模型水平方向计算范围不小于洞室5倍跨度,纵向取200 m,垂直方向向上取至地表、向下取至洞室高度3倍范围。地层为弱风化花岗岩,弹性模量8.37×103MPa/m,泊松比0.25。模型中围岩及结构单元类型、本构模型及所用材料如表3所示。

表3 模型单元参数

具体模拟施工步序为:

(1)初始地应力平衡,位移清零;

(2)海域矿山段全断面开挖,施工初支;

(3)进入拆解洞,变断面斜向上开挖,施工临时初支;

(4)拆解洞室上台阶开挖,施工初支,拆除变断面部分的临时初支;

(5)拆解洞室中台阶开挖,施工初支;

(6)拆解洞室下台阶开挖,施工初支。

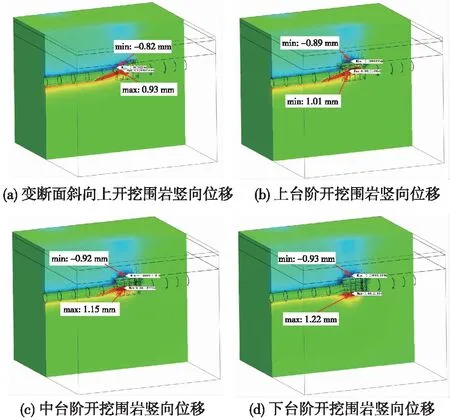

计算模型及主要工序围岩位移变化云图如图8、图9所示。

图8 拆解洞室施工安全分析三维模型

图9 施工过程中围岩位移变化云图

根据计算结果可知:①过渡开挖过程中,隧道和洞室交界里程拱顶沉降最大;②随着开挖高度增加,隧道拱顶沉降和底部隆起均小幅增加;③弱风化花岗岩直立性较好,洞室水平位移变化较小;④开挖过程及时施作初期支护可有效控制围岩变形。

5 无损拆解方案经济技术分析

(1)海底大跨度拆解洞室的设置可充分发挥设备起吊能力,对超大直径盾构机进行“整体无损”拆解,减小以往“暴力拆机”对盾构残值的损害。该工程中盾构机推进2 km后采用整体拆解方案将相对“暴力拆机”方案节省投资约2亿元(按掘进寿命10 km考虑,并纳入拆解洞及吊装费用)。

(2)施工过程中通过对拆解洞设置里程的调整,既可以在盾构掘进顺利时充分发挥盾构工法的优势,又可以在盾构频繁换刀停机等情况下弥补其进度滞后的不足,从而保证隧道按时贯通。

6 结论

(1)超大直径盾构机进行“整体无损”拆解,与传统“脱壳拆解”方式相比,可最大程度保留设备残值、降低工程投资,同时通过发挥拆解洞室位置灵活可调的优点,能有效确保隧道按时贯通。

(2)拆解洞室空间的设置需基于盾构机停机位置,最大化利用吊机吊装范围,并结合不同构件尺寸、吊机走行空间、吊点布设、吊装角度、临时摆放及拖车转运空间等影响因素进行综合考量。

(3)针对超大直径盾构机大尺寸、大质量构件,首次在海底扩大洞室内采用特种桥吊设备,基于不同位置、尺寸、质量的构件专项拆解工艺,以顺利实现盾构机构件的无损拆解吊运。

(4)海域严苛环境下采用“渐变过渡、由上向下、先正后反、先外后内再中间”的开挖工序,结合钢架、喷混、预应力锚索锚杆支护体系可有效降低洞室变形,确保方案安全落地。