某型迫击炮弹药管留膛问题研究∗

2021-10-11聂林涛

聂林涛

(海军装备部装备项目管理中心 北京 100071)

1 引言

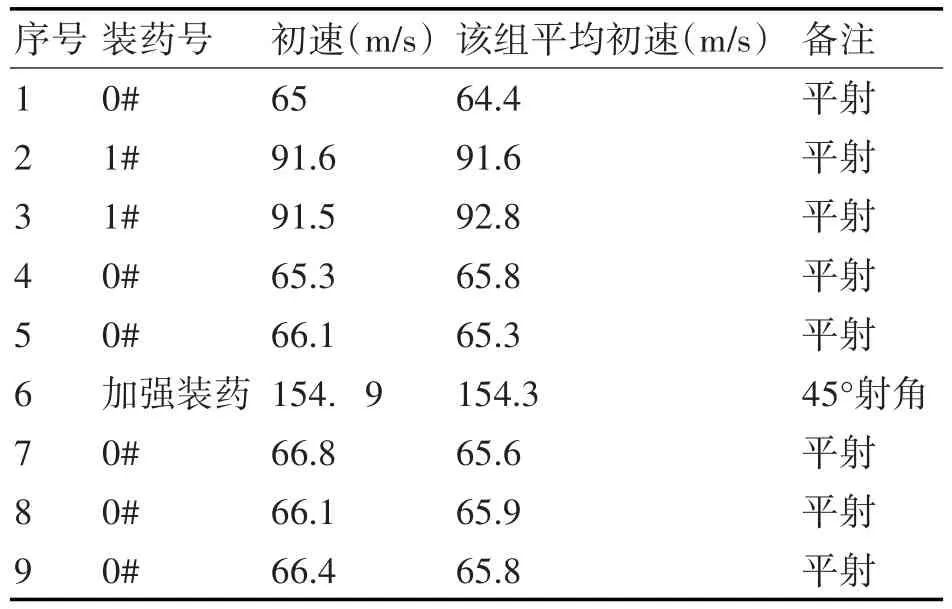

某弹药厂生产的某型迫击炮弹发射装药,在交验试验中先后出有9发药管留膛。药管留膛各发主要弹道数据,见表1。

表1 药管留膛各发主要弹道数据统计

虽然在切口工序以后要100%检查弹体药室内表面质量,但仍有漏检而使有环状裂纹的产品混入良品之中。

2 药管的驻退作用

当弹丸发射时,在火药气体的作用下,火药气体将药管封口垫冲开时,药管受轴向反作用力和径向压力作用[2]。径向压力使基本药管的纸壳紧贴尾管药室壁,两者之间产生摩擦力,当摩擦力大于反作用力时,药管不后退。随着火药气体作用的增大,达到某一值时,使铜座圆柱部开始嵌入尾管膨胀槽内,药管壳随弹丸飞行到落点。

管壳驻退作用的可靠性与管壳结构、底火燃烧情况、铜座硬度、弹尾膨胀槽构造尺寸及火药燃烧情况等因素有关。当火药燃烧缓慢,尾管压力增长较慢,尾管压力低时,铜座不胀如槽或胀入量很小,则易发生管壳脱落或纸管被拉断使铜座脱落[3]。当纸管不能胀紧尾管药室而铜座在较高压力下不能胀入槽内时,管壳一般仅少许后退而不脱落,当铜座不胀槽或胀槽轻时,如摩擦力小,则管壳全部脱落,如摩擦力大,则纸管将在管座口部被拉断,管座本身被脱落。

所谓药管留膛,一般是指射击时基本药管铜座未能胀入弹尾尾管药室膨胀槽,射击后基本药管管壳留在炮膛,或是纸管与铜座拉脱后铜座留膛[4]。也有因尾管药室膨胀槽未倒角或倒角不好,射击后铜座挤入膨胀槽时,从尾管膨胀槽未倒角处切断,使切断的铜座部分留膛。

凡造成药管留膛,都会使下一发炮弹装填后不能射击而造成“倒炮”,“倒炮”具有一定的危险性,又会贻误战机。

还有一种情况,射击后铜座没有及时胀入膨胀槽,待药管退出尾管药室一部分才胀入膨胀槽,退出部分的铜座产生炸座,炸座后的铜座底部铜皮呈梅花状撕开,不对称的凸出于尾管外缘,增大了空气阻力,使空气动力严重偏心,从而破坏了弹丸的飞行稳定条件而出现近弹[5]。

3 药管留膛的原因分析

从试验及分析可以看出,留膛药管的初速值与该组药管平均初速相差不大,药管留膛不是由于黑药或发射药装配不正确所引起。

从留膛药管铜座上的轻微痕迹和未断掉纸管的传火孔位置,可断定在发射前基本药管装入尾管室是到位的。另外,若药管装入尾管药室不到位则造成炸座,而留膛药管不存在这种现象。

对与留膛发射药管配合的弹尾管孔直径、深度,驻退槽宽度、直径、位置、倒角等尺寸进行了检查[6],均在图定公差范围之内。个发产生留膛药管的特征都相似,留膛药管铜座底部鼓起,同试验正常的药管相比,铜座上对应膨胀槽的位置几乎没有膨胀变形,有的铜座仍能装入尾管药室中[7]。

为了寻找药管留膛原因,彻底解决药管留膛问题,进行了多次试验。经分析认为,药管内火药气体形成压力后,因纸管强度低易被拉断,而铜座硬尚未来得及胀槽,造成了药管留膛。

1)药管尾管压力低是流膛的主要原因。造成尾管压力低的原因有二,其中一个是由于药管的纸管壳水分含量低,见表2。

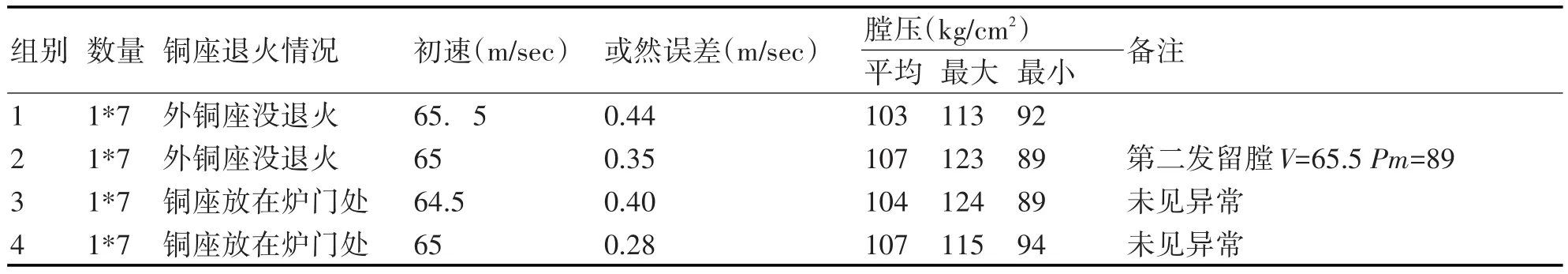

纸管水分含量低,使纸管变脆强度降低,从表3可以看出纸管水分含量不同,尾管压力差距明显[8]。

表3 含有不同水分纸管的尾管压力试验结果

关于纸管脱水曾经做过试验,即在温度15℃左右,湿度40%~50%的工房条件下,纸管存放7h,脱水约2.5%,24h后脱水约3.7%,当药管上口涂酪素胶,管身沾漆以后24h检查,纸管水分基本无变化,就是说若生产工房无空调设备,在正常生产条件下,管壳水分一般会从7%~8%降到4%左右。由于水份减少,管壳变脆,使纸管强度不够和强度不均匀,是造成尾管压力低的原因。

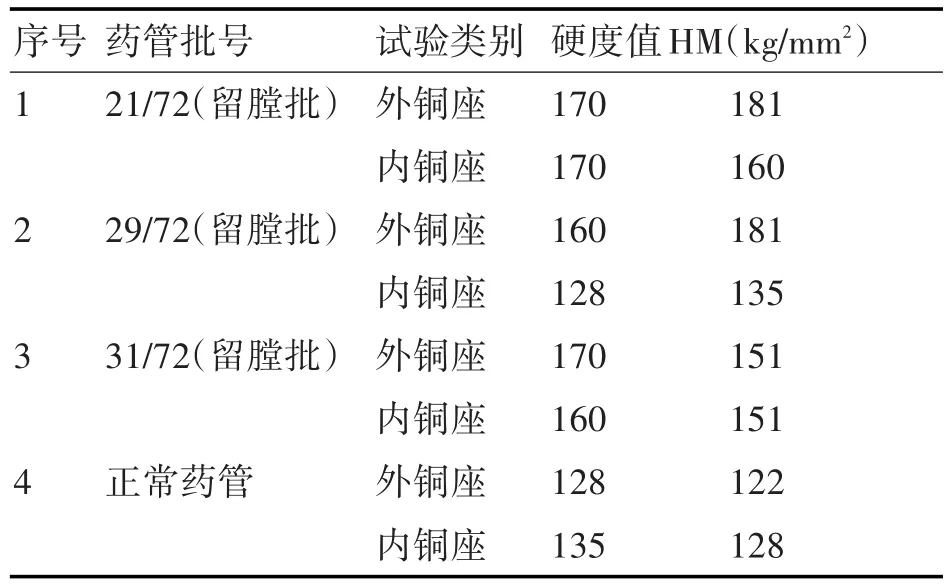

2)铜座硬是药管留膛的另一个原因。将生产药管留膛的几发铜座,进行了显微硬度分析,其硬度值校正常状态下增大了很多[9],见表3~4。

表4 铜座硬度试验

挑出内外铜座硬的8发,装配成药管,在平射试验中,有3发留膛。

铜座硬是由于退火工序人员不固定,不能正确执行退火规范,每炉退火零件数量有时装的很多,仪表也没按规定定期校对。造成铜座退火温度低和退火时间短[10],或是没有退火的零件混入。铜座因硬度增大不能膨胀或膨胀量很小。铜座退火试验情况见表5。

表5 铜座退火试验结果

外铜座未退火的药管产生1发留膛,铜座变形形状与产品交验试验中留膛药管铜座完全相同。

铜座硬的另一个原因是由于进厂铜皮化学成分不一致,加工出的铜座有红与青两种颜色,红色铜座软,青色铜座硬。

4 改进措施

1)在管壳方面:

(1)管壳在成品装配前,控制水份不低于6%。方法是严格控制装配工房的温湿度,管壳出车间前进行水份分析,不合格者进行二次定型。

(2)管壳盒装后沾漆前,控制其水份不低于6%,并严格控制存放管壳库房的条件,使管壳在存放过程中不降低水份。

2)在铜座方面严格执行工艺和分批管理。固定退火工序人员,固定每炉装量,仪表定期校对,退火温度和时间严格按工艺规定执行,检验人员跟班检验,同时对进厂铜带进行挑选,选用合格料[11]。

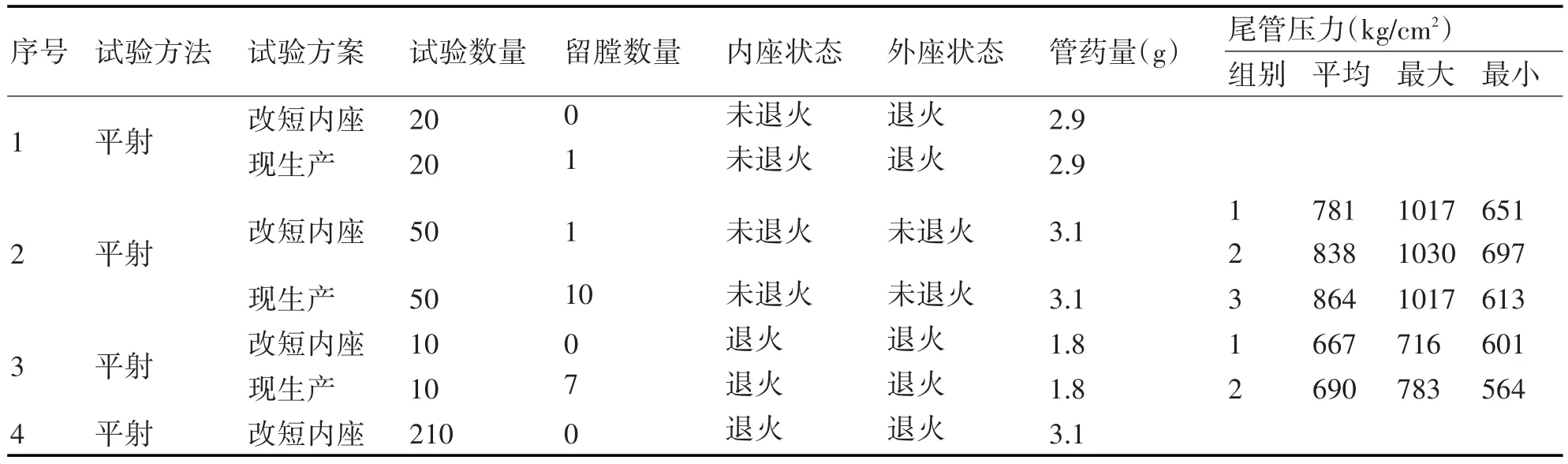

3)改进管壳结构,将内铜座减短。

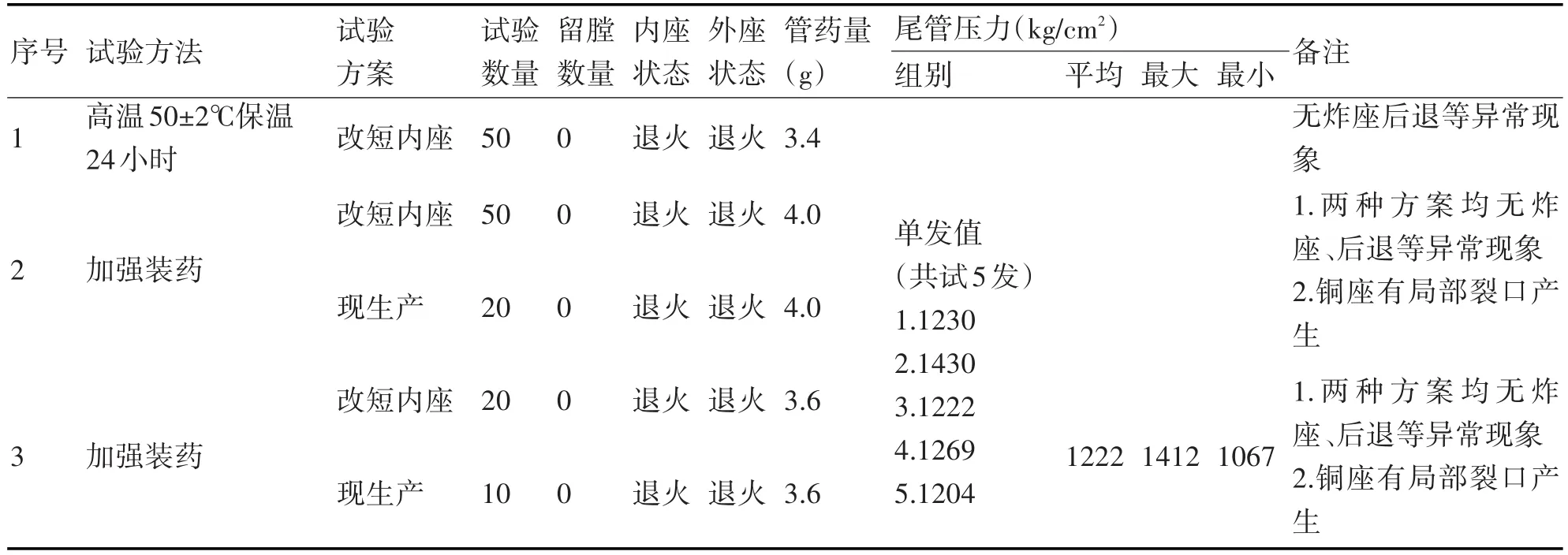

(1)改短内铜座的药管,使其在尾管压力较低(约560kg∕cm2)的情况下,铜座也能产生膨胀变形,而使药管不留膛(见表6),这是因为改短内铜座的药管对着弹尾胀槽处约1∕2是单层铜座,所以容易膨胀变形。而产品图为药管对着弹尾胀槽处是双层铜座,不易膨胀变形,因此易产生留膛。

表6 改短内铜座与现生产药管留膛问题对比试验

(2)药管在发射后铜座产生了膨胀变形,改短铜座的药管此时承受拉力部位,仍然是两层铜皮,因此不减弱药管铜座的抗拉及剪切强度,仍然能够满足铜座的强度要求(见表7)。

表7 改短内铜座与现生产药管的强度对比试验

(3)内铜座改短的药管在加强装药试验中,外筒座有局部裂口产生,但对药管战术性能并无影响,同时此疵病是产生在加强装药(药量为3.6g以上)试验中,而药管正常装药一般为3.0g~3.1g,所以不会产生这种疵病。

(4)改短内铜座解决了药管留膛问题。试生产过程中为进一步考验改短内铜座对解决药管留膛的作用,管壳生产使用了强度较低的纸管纸,装药装配使用了燃烧几率大的底火,管壳水份也放宽要求[12]。按这样的要求进行生产并抽取双倍数量进行靶场交验均无留膛。同时进行了390发外弹道试验也无留膛。

5 结语

本文通过试验研究了某型迫击炮炮弹在交验过程中产生药管留膛的原因及相关因素对药管留膛的影响,提出了改进措施及以下注意事项避免此种炮弹在交验过程中产生药管留膛的现象。

1)铜座退火温度和时间应严格按照工艺规定执行,退火炉用仪表应按规定定期校对,每炉退火数量应根据退火炉做合理规定,铜座退火过程中不得开启炉门。

2)铜座成品检验工序,应严格剔除硬铜座。铜座下料冲压工序发现硬铜带应剔除,铜座口部发现有毛刺应剔除。

3)铜座应分批管理,不得混批,应按规定填写材料批号、退火日期、炉号、产品批号等信息。

4)管壳应装在干燥洁净的密封专用铁皮桶内。