化工生产中DCS控制系统的应用研究

2021-10-10李美玉聂国亮

*李美玉 聂国亮

(浙江慧园科技有限公司 浙江 312000)

在目前发展中,科学技术的进步,推动DCS控制系统广泛应用在国内的冶金、化工、机械、电力以及石油等多领域的企业中。DCS控制系统集控制、显示、计算机等先进技术于一身,实现了对化工生产的严密保护与控制。如今,DCS控制系统形成了独特的优势,提高其在该领域的应用适应性、简便性,提升其智能化的发展程度,在化工生产中有着不可替代的价值。

1.DCS控制系统功能特点

DCS是Distributed Control System的缩写,是一种结合了通信、视频采集等多项计算机网络技术的技术。它可以合理有效地对公司的生产进行控制,其功能非常强大,由多功能卡件或模块组成,这样的配置使得系统具有极好的扩展性,对于后续的扩容、优化、升级都提供具大便利。

DCS控制系统大致分为监督、参数调整、实时性以及预警等四大功能。其中,监督功能就是在设备正常运行的基础上,监督当前的状态,如果超出了正常的状态极限,就会分析正常记录的问题,进而降低损失。参数调整是能够通过DCS系统准确地自行调整生产过程的各参数,使企业的整体生产保持在一个安全且高效的环境中。这一特点极大地保证了公司的化工生产,节省了公司的运营成本,极大地提高公司的收益。实时性是在控制站进行产品的生产数据采集时,操作人员可以利用参考数据实时了解并调整生产状态。预警是DCS控制系统对生产设备的运行状态进行警示的功能,当发现设备异常时,系统会自动启动相关设备的故障报警并发出预警。该功能可以帮助维护人员快速查看故障设备并查找原因,节省维护时间,确保生产效率。

2.化工生产中应用DCS控制系统的优势

(1)保护化工设备,便于设备维护

化工生产企业具有很强的特殊性,例如有些原料、产成品自身具有有毒有害以及腐蚀性,对人体和设备都有损害,所以在生产当中,有些设备经常会出现各种各样的故障。我们通过查找DCS系统记录的相关数据,通过工艺参数的异常,进而快速判断故障原因进而对工艺参数进行调整或者对设备进行维护维修,使其正常运行。同时,DCS系统高度灵活,可以对关键模块进行冗余设计,便于在线插拔,对故障模块维护,使化工生产的效率大幅提高。

(2)系统传输速度高、可靠性强

传统系统控制是将电信号向数字信号转变,DCS控制系统对传输信号环节进行彻底的改进,改进后的信号有很多优点。DCS控制方式的优点是提高了传输质量,提高了传输数据的准确性。另外,采用DCS方式,在一定程度上降低数据错误,简便整体配置,显著提高化工厂的传输效率与可靠性。

(3)系统控制网络的开放性强

由于DCS控制系统将计算机和其他方法集成到一个系统中,因此在设计中也采用计算机模式,整个系统在化工公司的局域网形成信号通信,在控制网络内部的开放性更高,更方便在控制系统中嵌入模块,同时更容易去除模块,增强系统的整体灵活性,这使得DCS系统更加适用于整个化工行业。

3.化工生产中DCS控制系统的具体应用

(1)在紧急切断系统中的应用

DCS控制系统在化工制造中最常见的应用是紧急切断系统。紧急切断系统在化工生产中起着不可替代的作用,化工生产的各个环节对应的设备,都需要保持安全、稳定的运行状态,发现特殊情况需要处于安全状态,而安全状态的实现很大一部分依靠紧急切断系统实现。对此,DCS控制系统可以即时激活紧急切断系统,以确保生产化学品的安全性。在化工企业的DCS控制系统应用中,紧急切断系统可以提高整个化工制造过程的稳定性与安全性,尽可能地减少设备发生故障造成的损失。

(2)在联锁控制中的应用

DCS控制系统的联锁控制大体是指通过自动计算保护运行中的设备。在联锁控制中,设置锁定的上限和下限,当液压超过其上限时,系统自动发出信号,关闭开关并停止电机运行。当液压降到下限以下时,系统自动发出信号并激活控制开关,因此必须满足联锁条件,系统才能自动执行相应操作。联锁控制也可以替代操作员有效处理紧急情况和其他相关操作,在操作员进行手动操作时,可以指挥DCS控制系统发出启动以及停止信号。

(3)在反应器温度控制上的应用

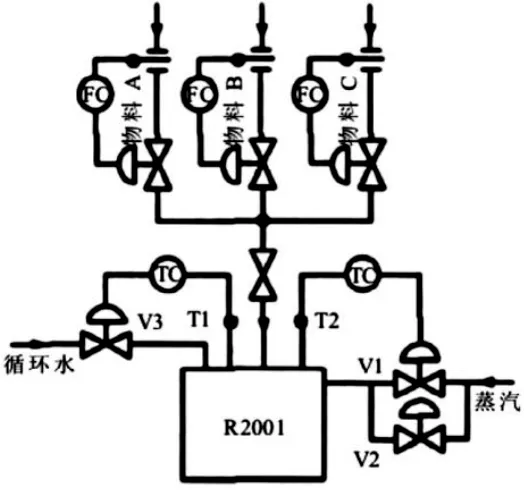

在化工企业的生产当中,控制反应器是其中一个关键的组成,对其的控制与生产能力,对整个化工产品的生产安全与生产质量造成很大影响,压力控制状态以及参数温度影响着生产化工产品的质量。从这一工艺的特征来看,控制方面可分为恒压恒温、温度升压以及过渡等部分。最重要的是,在实际操作过程中,恒压恒温要求的精度最高,也是反应整个过程的重点。应使用A级WZPK进行温度测量可以减少由温度位置引起的误差。这一方法具有反应快、质量稳定以及周期长等特点。Pt100主要用于蒸汽控制阀,4mA到20mA主要用于循环水的控制阀。

图1 反应器的控制系统流程图

4.化工生产中应用DCS控制系统的问题与改善措施

(1)化工生产中应用DCS控制系统的问题分析

①系统应用的安全性问题

DCS控制系统在化工企业中具有不可替代的价值,因此应用广泛。此系统虽然比较完善,然而由于DCS控制系统的不当安装,具有较差的抗干扰能力等问题,导致出现严重的安全问题。这也需要化工公司的操作人员大规模采用特定的解决方案,定期检修相关零件以及系统,及时更换老化以及落后的处理器,但是很多情况下却不能做到这一点。在实际开发环节中,也应力求有效避免干扰问题。为有效预防发生安全事故,公司需要在尽可能加强网络连接与接地系统的同时,加强系统的检修与维护。

②系统应用的通讯问题

在目前的生产过程中,化工企业应用的DCS控制系统与企业内部其他控制系统的联系更加紧密,是通过其他控制软件进行链接,而不是在实际运行中直接链接到外部网络,这样可以更好地方便企业的生产系统以及不同部门之间的沟通与交流,然而DCS控制系统在实际化工生产中会被多种因素影响,对系统传输信息的及时性、准确性以及稳定性造成影响,致使系统工作环节发生各种问题。因此,为了使DCS系统可以稳定地向某一地方传输信息,提高系统性能的稳定性,关联企业应记录DCS控制系统中标签名称以及信息,改进DCS控制系统在通信方面的稳定性。

(2)化工生产中应用DCS控制系统的改善策略

①加强日常中DCS控制系统的维护,提高系统应用的安全性

DCS控制系统虽然适用性很强,但系统对工作环境的要求也很高,例如DCS控制系统在环境的洁净度方面有非常严格的要求。在日常工作中,切勿靠近大功率控制系统,禁止使用电动工具,并需要采取防静电以及屏蔽等主动措施。化工企业的生产中,应安排专业卫生清洁人员,确保环境整洁、干净,同时利用大修的机会对机柜间端子板、卡件等以及操作站控制站电脑进行彻底清理。另外,正常运行DCS管理系统过程中不应该使用盗版软件,因为盗版软件存在未知问题的可能性很大,利益相关方应尽量避免这类问题发生。定期巡检UPS的情况,保证UPS处于正常运行状态,保证无故障报警等。

②加强DCS控制系统的故障维修,确保通讯畅通

DCS控制系统在化工企业的实际生产中最大的优点之一,就是具有强大的故障自诊断功能。如果在生产中发现DCS控制系统的某个部分存在故障,立即会通过声光等手段进行显示,有利于我们确定故障的具体位置,并根据相应的故障生成错误代码,进行方便快捷的维护,确保通讯畅通,这就要求技术人员具有较高的专业素养。他们必须熟悉DCS控制系统中报警的含义及对应的技术知识,在企业运行中定期进行相关人员的专业知识培训,有效提高技术人员的综合素质与技术能力,提高其对DCS控制系统的操作能力,从而提高系统的安全性。

5.结语

简而言之,DCS系统在化工生产中各项功能的合理应用,对企业的管理和安全生产都有积极的影响,企业应用DCS控制系统对化工生产造成很大方便性的同时,也可以降低成本,提高企业的经济效益。这使公司能够更精确地控制其产品,显著降低工艺难度,提高生产安全性,提高其在该领域市场上的竞争力,加速化学工业的发展。