TFT-LCD发粉不良改善及机理分析

2021-10-10万冀豫郭瑞花占红明邵喜斌

汪 栋, 万冀豫, 王 丹, 郭瑞花, 占红明, 陈 希, 邵喜斌

(北京京东方显示技术有限公司, 北京 100176)

1 引 言

薄膜晶体管液晶显示器(TFT-LCD)是目前平面显示器的主流。TFT-LCD包括背光源、偏光片、驱动电路、阵列基板、彩色滤光片基板、液晶层等结构,其中彩色滤光片具有使成像图像彩色化的功能。现在对显示器件的要求越来越高,超高清、高刷新率、广色域、低功耗、窄边框等产品的需求日益强烈。作为彩色滤光片中显色核心的彩色色阻材料,其在着色力、透过率、信赖性等方面也在持续优化中。色阻在其开发与生产过程中,难免会出现一些不良,有些为常见不良,但还有一些不良是需要在特定条件下激发产生[1-2],比如本文中的发粉不良(Pink Mura)。

所谓的“发粉不良”,是指TFT-LCD模组在高温高湿环境中,持续点屏一段时间后,产品周边位置出现发粉现象,发粉区域约5~10 mm,且随点屏时间延长向产品中间区域蔓延。微观分析显示,周边发粉区域的绿光透过率较高温高湿测试前低约5%,而红光与蓝光基本无变化,从而导致白点坐标偏向粉色区域,引发产品周边发粉。

本文设计了8种不同成分的绿色色阻材料,一方面,在实验室制成微型液晶盒(Mini Cell),测试其在高温、高湿、光照与氧气隔离等环境中的色度与透过率变化;另一方面,搭配不同尺寸,不同有源层与平坦层,通过液晶面板生产线制成TFT-LCD,测试其在高温、高湿环境中的周边发粉情况,以研究TFT-LCD发粉不良的诱发原因与根本原因,并建立改善方法与机理分析。

2 样品制作与测试

2.1 绿色色阻材料

色阻材料一般由颜料、分散剂、聚合物、单体、光引发剂、表面活性剂与添加剂等成分组成,其中颜料为色阻材料的显色核心成分[3]。本文设计了8种成分的绿色色阻材料A、B、C、D、E、F、G、H,其详细成分如表1所示,聚合物、单体和光引发剂完全相同,颜料以及匹配颜料的分散剂存在差异,其中A、B、C为单色颜料组成的色阻材料,D、E、F、G、H为混色颜料组成的材料。以材料D为参比材料,E、F、G变更Y颜料,H变更G颜料。

表1 绿色色阻材料成分Tab.1 Constituent of green color resin

2.2 测试条件及方法

本文依托上述8种不同成分的绿色色阻材料,一方面,在实验室制成Mini Cell,测试其在高温、高湿、光照与氧气隔离等环境中的色度与透过率变化;另一方面,搭配不同尺寸,不同有源层与平坦层,通过液晶面板生产线制成TFT-LCD,测试其在高温、高湿环境中的周边发粉情况。

2.2.1 Mini Cell色度与透过率测试

Mini Cell制作时,首先在玻璃正面通过旋转涂布、曝光、显影、烘烤等工序先后制作绿色色阻膜层与平坦层,随后通过封框胶将盖玻片覆盖至平坦层表面,确保绿色色阻膜层处于密封的环境,形成Mini Cell,如图1所示。随后将Mini Cell固定放置于背光源上方并开启背光源,随后在温度60 ℃、不同湿度与光照的实验箱中放置72 h,并测试其色度与透过率,如表2所示。

图1 Mini Cell测试示意图Fig.1 Diagram of Mini Cell test

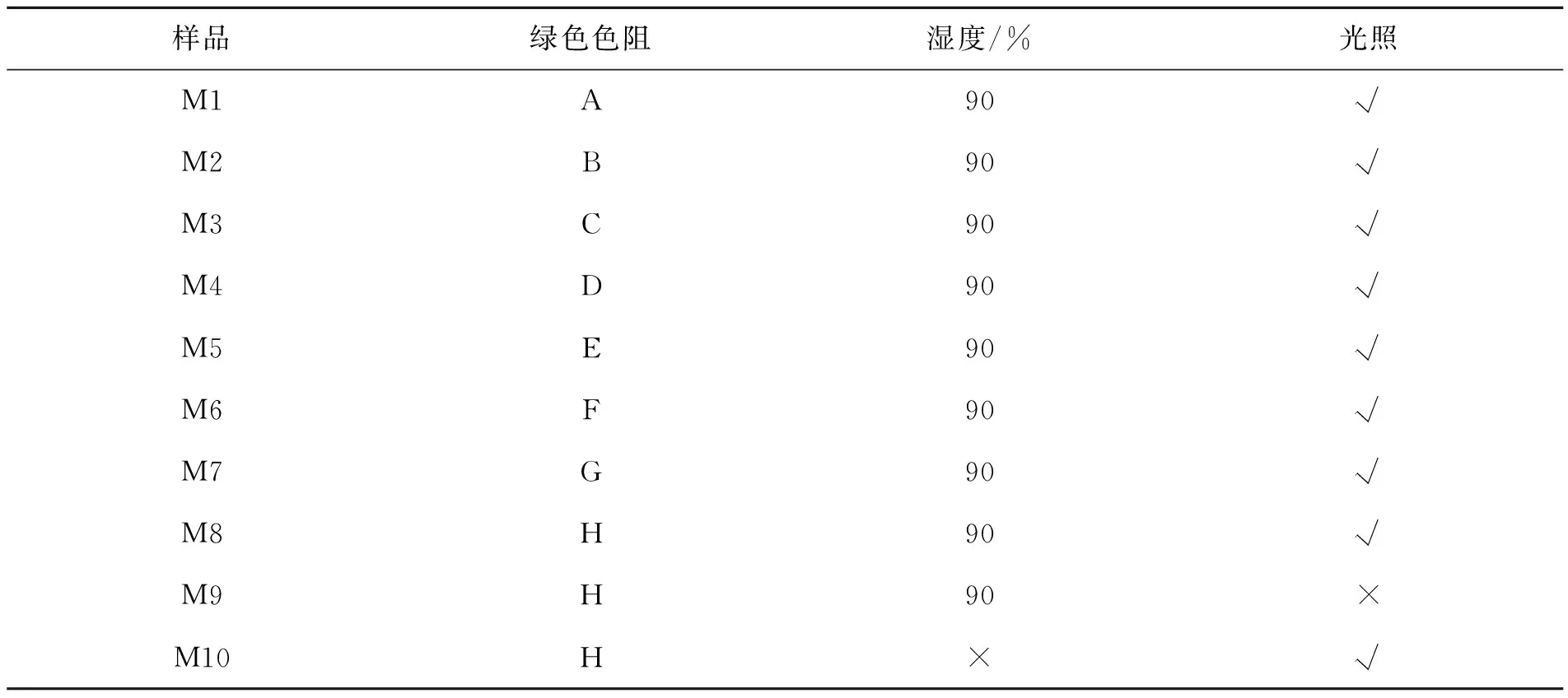

表2 Mini Cell材料与测试环境Tab.2 Material and test environment of Mini Cell

2.2.2 TFT-LCD周边发粉测试

依托上述不同成分的绿色色阻材料,搭配不同的有源层与平坦层,通过液晶面板生产线制成不同尺寸的TFT-LCD模组。随后将上述模组点屏并放置于60 ℃×90% RH、60 ℃两种高温高湿实验箱中,记录产品出现周边发粉的起始时间,如表3所示。

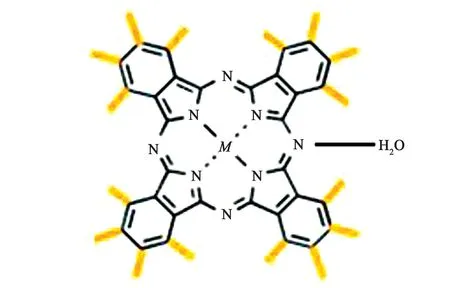

表3 TFT-LCD材料与测试环境Tab.3 Material and test environment of TFT-LCD

3 测试结果及分析

3.1 单色颜料Mini Cell测试结果

上述M1~M4样品在高温高湿测试前后的透过谱如图2所示。其中M1使用单色G58颜料,测试后样品透过率明显降低;M2、M3分别使用单色Y150、Y231颜料,测试后样品透过率基本不变;M4使用G58与Y231混色颜料,测试后透过率明显降低,与M1结果类似,推测G颜料是导致绿色色阻材料绿光透过率降低的主要因素。

3.2 混色颜料Mini Cell测试结果

上述M4~M10样品高温高湿测试前后的色度与透过率变化如表4所示。比较M4~M8样品测试前后的透过率变化,其中M4、M6与M8基本相当,且明显大于其他样品,确定G58与G59等G颜料对测试结果的影响较小,而不同的Y颜料测试结果差异较大,其中Y231与Y138明显大于Y150与Y129。比较M8~M10样品测试前后的透过率变化,在无光照或者无湿度的测试环境中,样品的透过率变化明显降低,推测使用Y231与Y138等Y颜料的绿色色阻材料在高温高湿与光照的环境中,容易发生绿光透过率降低的问题。

表4 M4~M10样品测试前后的色度与透过率变化

3.3 TFT-LCD测试结果

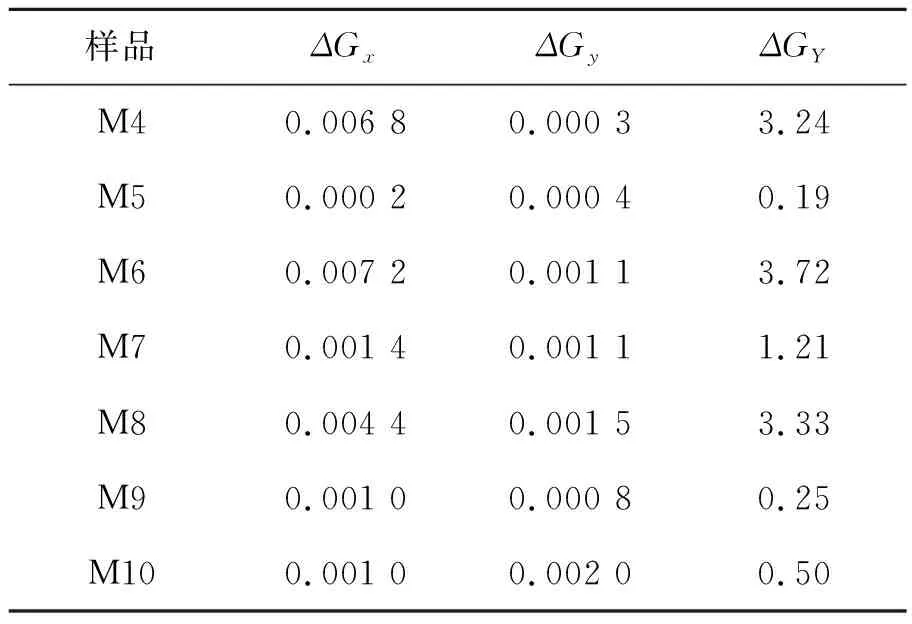

为了进一步研究绿色色阻材料的成分与测试环境对TFT-LCD发粉不良的影响,表3中不同尺寸与材料的TFT-LCD样品在不同测试环境下周边发粉的起始时间如图3所示。除T3外,其他样品都发生此不良,与上述混色颜料Mini Cell的测试结果基本一致,推测Y231颜料是导致TFT-LCD发粉不良的根本原因,而Y150颜料则无此问题。样品T6与T7的尺寸与材料完全相同,仅T7的测试环境中湿度较低,其发生周边发粉的起始时间明显延长,推测水汽是TFT-LCD发粉不良的诱发原因。比较样品T1与T2,在相同材料与测试环境下,TFT-LCD的尺寸越小,发生周边发粉的起始时间越短,推测尺寸较小产品的边框变窄,水汽容易渗透至有效显示区域。比较样品T4与T5,当有源层由a-Si调整为a-IGZO时,发生周边发粉的起始时间缩短,推测此差异来源于两种TFT-LCD产品阵列(Array)侧的膜层结构差异;以高级超维开关显示模式(Advanced Super Dimension Switching,ADS)的TFT-LCD为例,a-Si产品的陈列膜层包括栅极(Mo、Al、Cu等)、栅极绝缘层(SiN)、有源层(a-Si)、信号电极(Mo、Al、Cu等)、共通电极(ITO)、绝缘层(SiN)、像素电极(ITO)等,而a-IGZO产品在a-Si产品基础上,将有源层由a-Si变更为a-IGZO,栅极绝缘层由SiN变更为SiN/SiO复合层,同时信号电极上方增加有机膜以降低耦合电容。由于SiO与有机膜都为吸水率较高的膜层,但TFT-LCD置于高温高湿环境中,水汽从产品边缘逐步渗透至显示区域,其中a-IGZO产品水汽的渗透速度明显快于a-Si产品[4-5],表3与图3的结果也进一步证实此推论。另外,比较不同平坦层材料制成的样品T5与T6,其中T6使用的平坦层吸水率较高,导致样品发生周边发粉的起始时间缩短。

图3 不同TFT-LCD在高温高湿测试时周边发粉起始时间Fig.3 Occur time of TFT-LCD pink Mura during high temperature and humidity test

依托上述不同材料制成的Mini Cell与TFT-LCD,通过测试不同环境下的透过率变化与周边发粉情况,初步判定TFT-LCD发粉不良源于绿色色阻材料的透过率降低;此材料中的Y231、Y138等Y颜料是发粉不良的根本原因,Y150、Y129等Y颜料无此不良。光照、高温与高湿是发粉不良的诱发原因,TFT-LCD的吸水率越高,发粉不良越容易发生。

4 机理分析

4.1 绿色色阻材料中的G颜料特性

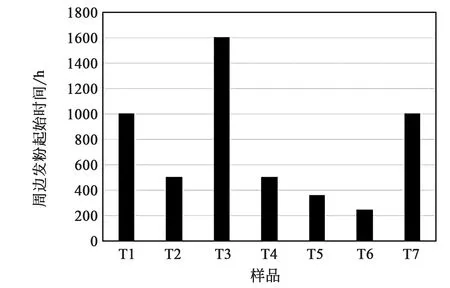

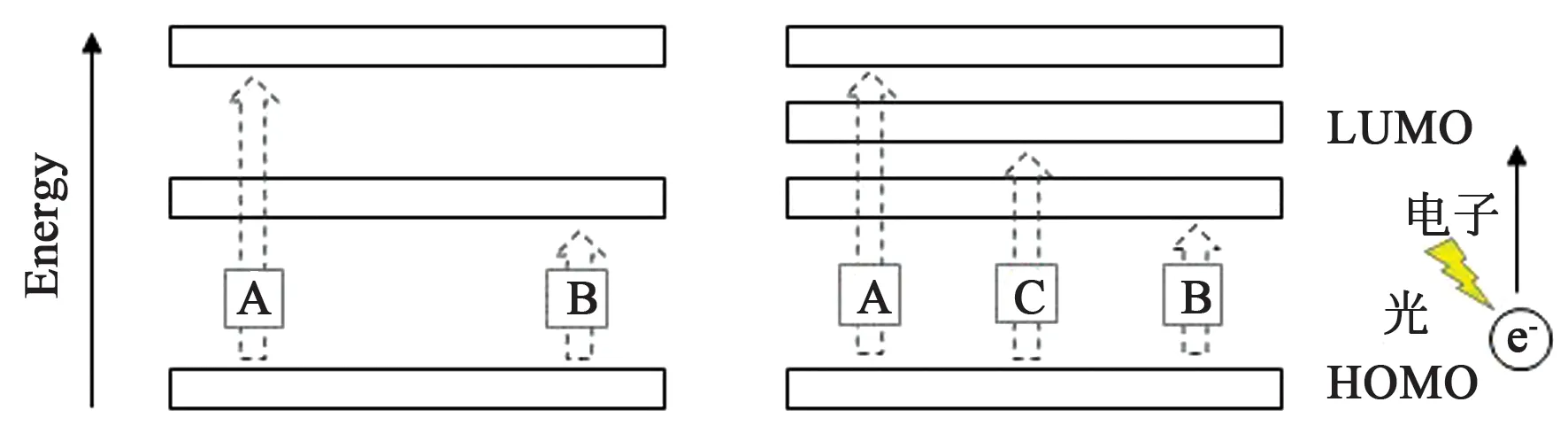

绿色色阻材料的颜料一般由G颜料与Y颜料共同组成,其中G颜料一般为酞箐的金属络合物,如图4所示。该络合物的分子结构骨架中心金属M一般为铜(Cu)或锌(Zn)金属,最外侧连接为氯(Cl)或者溴(Br)原子,通过Cl与Br的原子数量进行色域、透过率与对比度调整[6-7]。金属酞箐具有共轭结构,周边的芳香环不仅有电子给体的特性,还有电子受体的特性,具备一定的半导体性能。光照情况下,酞箐G颜料容易从基态跃迁至激发态。激发态的G颜料容易在水汽作用下形成G颜料水合物分子[8-10],如图5所示。相对于初始状态的G颜料分子,其水合物分子能级结构中增加了1个HOMO-LUMO能级,如图6所示。通过光学模拟与实测,增加的能级导致G颜料在波长600 nm处增加了1个吸收峰,进而导致其绿光透过率降低,如图7所示。

图4 G颜料分子结构示意图Fig.4 Molecular structure of G pigment

图5 G颜料水合物分子结构示意图Fig.5 Molecular structure of G pigment hydrate

图6 G颜料与颜料水合物分子能级结构示意图Fig.6 Molecular energy level structure of G pigment and pigment hydrate

图7 G颜料与颜料水合物分子吸收光谱Fig.7 Absorption spectra of G pigment and pigment hydrate

结合图2所示的实验室Mini Cell透过率测试结果,以及图4~图7所示的G颜料分子结构、能级结构与吸收谱变化,确定TFT-LCD发粉不良源于高温、高湿、光照后绿色色阻材料的透过率降低,而材料透过率降低则源于G颜料受光照刺激跃迁至激发态后与水反应形成G颜料水合物。

4.2 G颜料与Y颜料的反应特性

绿色色阻材料的颜料一般由G颜料与Y颜料共同组成。当G颜料搭配不同类型的Y颜料时,Mini-cell透过率变化与TFT-LCD周边发粉的起始时间不同,如表4与图3所示。其中Y231与Y138颜料对应的透过率降低幅度较大,周边发粉的起始时间较短,而Y150与Y129颜料则结果相反。通过研究两类Y颜料的分子结构,发现Y231与Y138分子都为非金属配合物结构,而Y150与Y129分子都为金属配合物结构[7],如图8所示。

图8 Y138与Y150颜料分子结构示意图Fig.8 Molecular structure of Y138 and Y150 pigment

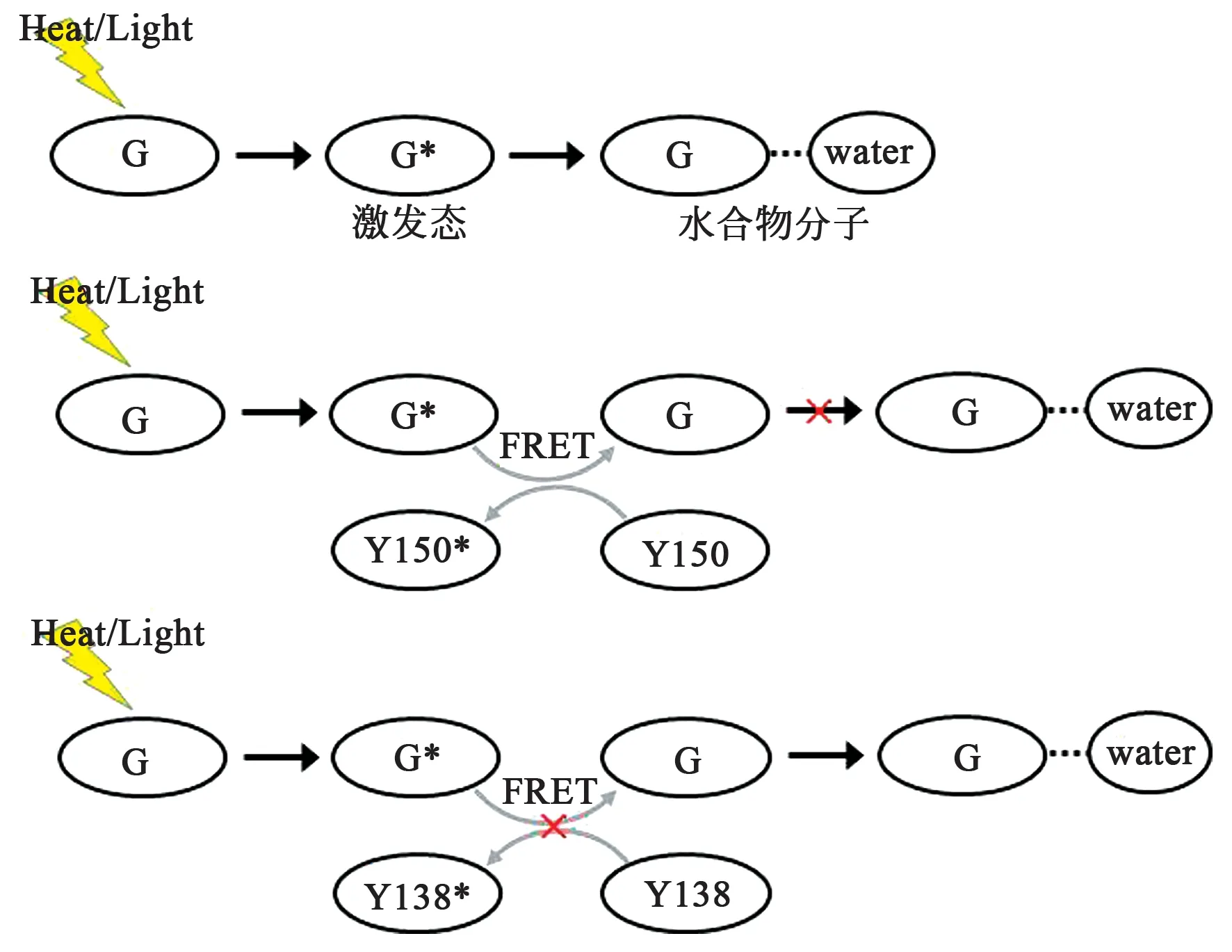

根据文献[10-13]记载,当两个荧光分子的荧光光谱相互重叠,且分子间距离在10 nm以下时,供体分子的激发能诱发受体分子发出荧光, 同时供体分子自身的荧光强度衰减,即发生FRET(荧光共振能量转移),如图9所示。FRET程度与供体/受体分子间的空间距离紧密相关,一般7~10 nm时即可发生FRET,且分子间距离越近,发生FRET越严重。

图9 荧光共振能量转移示意图Fig.9 Diagram of FRET (Förster resonance energy transfer)

Y150、Y129等金属配合物分子结构的颜料,一般具备激发态猝灭功能[14],即当G颜料分子与Y颜料分子之间的距离足够小时,两者之间容易发生FRET。在光照作用下,绿色色阻材料中的G颜料跃迁至激发态,而金属配合物分子结构的Y颜料可以吸收G颜料激发态的能量,使其回复至基态,从而无法与水汽反应形成G颜料水合物。而Y138、Y231等非金属配合物分子结构的Y颜料则无法与G颜料激发态发生FRET,从而导致G颜料水合物的形成,进而降低绿色色阻材料的透过率,最终引发TFT-LCD周边发粉。如图10所示。

图10 G颜料分子与Y颜料分子反应示意图Fig.10 Diagram of reaction between G and Y pigment

基于上述分析,明确TFT-LCD发粉不良的机理:绿色色阻材料的颜料一般由G颜料与Y颜料共同组成,光照环境中酞箐G颜料容易跃迁至激发态,当Y颜料为非金属配合物分子结构时,无法通过FRET转移G激发态的能量,从而导致G激发态与水汽反应形成G颜料水合物,使其在波长600 nm处增加了1个吸收峰,降低绿色色阻材料的透过率,引发TFT-LCD周边发粉。当产品边框较窄,或使用高吸水率的辅助膜层材料时,水汽渗透至有效显示区域的难度降低,不良越容易发生。

5 改善方向与验证结果

基于上述TFT-LCD发粉不良机理分析,从增强FRET、切断G颜料水合物形成条件等方向进行改善。

5.1 使用金属配合物分子结构的Y颜料

当绿色色阻材料中的Y颜料为金属配合物时,如Y150、Y129等,可以与G激发态颜料分子发生FRET,使G激发态能量转移后回复至基态,从而无法与水汽反应形成G颜料水合物。如表4与图3所示,通过实验室Mini Cell与生产线TFT-LCD测试,可有效改善绿色色阻膜层的透过率降低幅度,延长TFT-LCD周边发粉的起始时间。通过上述方案,可以实现a-Si TFT-LCD产品高温高湿运行测试(THO)1 000 h以上,a-IGZO TFT-LCD产品500 h以上不产生发粉不良。相对于Y231、Y138等非金属配合物分子结构的Y颜料,Y150、Y129等金属配合物分子结构的Y颜料会导致绿色色阻材料的初始透过率降低约5%,虽然可彻底改善TFT-LCD发粉不良,但不利于TFT-LCD透过率提升与功耗降低,因此不作为主要改善方案。

5.2 绿色色阻材料中增加金属配合物分子结构的添加剂

与5.1方案的原理类似,通过在绿色色阻材料中增加金属配合物类型的添加剂成分,使其与G激发态颜料分子发生FRET,使G激发态能量转移后回复至基态,从而无法与水汽反应形成G颜料水合物。针对不同添加剂含量的绿色色阻材料,依托图1所示的实验室Mini Cell测试,其起初透过率与高温高湿环境下的透过率变化如表5所示。随着添加剂含量增多,绿色色阻材料在高温高湿环境下的透过率变化降低,但此材料的初始透过率也随之降低。以样品S4为例,虽然高温高湿环境下的透过率变化与参比样品S1相当,但绿色色阻材料的光透过率较样品S2降低约2.5%,因此也不作为目前的主要改善方案,后续持续研究其他类型的添加剂,在不影响绿色色阻材料初始透过率的前提下降低高温高湿环境下的透过率变化。

表5 不同添加剂含量的绿色色阻材料的透过率与高温高湿测试后的透过率变化

5.3 增强绿色色阻材料与平坦层的疏水性与硬化度

形成G颜料水合物的前提条件为光照、高温与高湿环境,G颜料激发态与水汽反应形成G颜料水合物,从而降低绿色色阻材料的透过率,因此检讨隔绝水汽进入材料的改善方向。一方面,通过在绿色色阻材料中增加疏水性单体与分散剂,以及高交联强度的树脂,提升材料的疏水性与硬化度[15-16];另一方面,使用低吸水率的平坦层。通过上述两种材料方案,可以有效降低水汽渗透至绿色色阻膜层,从而降低TFT-LCD发粉不良风险,且保持绿色色阻材料的透过率无损失。表6所示为此种材料对应的Mini Cell测试前后的透过率变化,以及对应的TFT-LCD周边发粉的起始时间。通过上述方案,在确保绿色色阻材料透过率无损失的前提下,可以实现a-Si TFT-LCD产品THO运行1 000 h以上,a-IGZO TFT-LCD产品500 h以上。

表6 低吸水、高硬化度的绿色色阻材料的Mini Cell透过率变化与TFT-LCD周边发粉起始时间

6 结 论

通过8种不同成分的绿色色阻材料制成的Mini Cell与TFT-LCD在光照、高温与高湿环境下的透过率与周边发粉测试与分析,确定TFT-LCD发粉不良的机理。当绿色色阻材料中使用非金属配合物分子结构的Y颜料时,光照环境下,酞箐类G颜料容易跃迁至激发态,且无法通过FRET将能量转移至Y颜料,从而导致G激发态与水汽反应形成G颜料水合物,使其在波长600 nm处增加了1个吸收峰,降低绿色色阻材料的透过率,最终引发TFT-LCD周边发粉。当产品边框较窄,以及使用高吸水率的膜层材料时,水汽渗透至有效显示区域的难度降低,不良更容易发生。通过使用高疏水性与硬化度的绿色色阻材料,以及低吸水率的平坦层,可以降低水汽渗透至绿色色阻膜层,避免G颜料水合物的形成,从而有效改善TFT-LCD发粉不良,实现a-Si TFT-LCD产品THO运行1 000 h以上,a-IGZO TFT-LCD产品运行500 h以上不产生发粉不良。

通过 TFT-LCD发粉不良改善、机理分析与研究,建立了TFT-LCD显色核心的彩色滤光片RGB色阻成分管理基准,同时搭建发粉不良的生产线与实验室评价体系,为后续色阻材料开发提供理论指导。