一种圆柱弹簧抛丸强化机

2021-10-10袁存波侯志坚邢向涛李计良

袁存波,侯志坚,邢向涛,王 伟,李计良

(1.山东开泰抛丸机械股份有限公司,山东滨州 256217;2.济南大学 机械工程学院,山东济南 250022)

1 前言

弹簧是一种重要的基础元件,在多种机械装备上得到广泛应用。随着机械设备向高速、重载荷、质量轻、体积小的方向发展,对弹簧的性能、使用寿命等也提出了更高的要求。弹簧表面的划痕、形状变化等缺陷往往会产生应力集中,是疲劳断裂源,会降低弹簧疲劳寿命。为提高弹簧使用寿命,除采用合理的热处理工艺外,对弹簧表面进行抛丸强化处理,是提高弹簧疲劳寿命的一种重要手段。所谓弹簧喷丸就是把大量高速运动的弹丸喷射到弹簧表面,使弹簧表面的划痕等缺陷受到冲击在表面产生塑性变形,该变形层由无数密集的凹凸麻坑组成,硬度也有所提高,密集的麻坑能使微细的可能引起应力集中的表面缺陷不敏感。从而增加了弹簧的使用寿命[1,2]。针对汽车弹簧强化要求,我公司开发研制了S0520 型隧道式弹簧强化机,以下作简要介绍。

2 弹簧抛丸强化机

2.1 设备布局及工作流程

该设备外形如图1 所示:主要由抛丸清理室、前后副室、抛丸器总成、丸料循环净化系统、自动上件系统、工件输送系统、工件自转系统、除尘系统、气控系统和电气控制系统等部分组成。前、后副室有防尘,减少弹丸的飞溅等作用;强化室内要放置工件自转系统、工件输送系统等,并在强化室内完成弹簧清理、强化。前副室、抛丸强化室及副后室线性排列,抛丸器放置在强化室顶部,工件从前副室进入,通过输送系统进入抛丸强化室,最后工件从后副室出料口流出。工作时,首先依次启动除尘系统、分离器、提升机、螺旋输送器、工件自转系统、工件输送系统等,再启动抛丸器,设备进入预备工作阶段。在前密封室的进料口上装载工件,此时打开供丸闸阀,开始对工件进行抛丸强化。工作过程中工件自转同时平移,使“弹丸束”能完全覆盖弹簧表面,直至强化流程完成,随后可按顺序停机。主要技术参数见表1。

图1 设备外形图

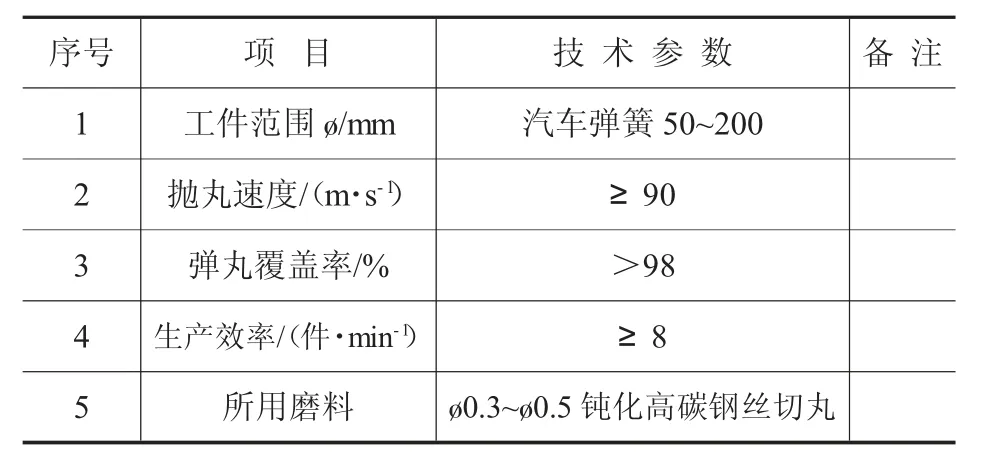

表1 主要技术参数

2.2 强化室结构原理

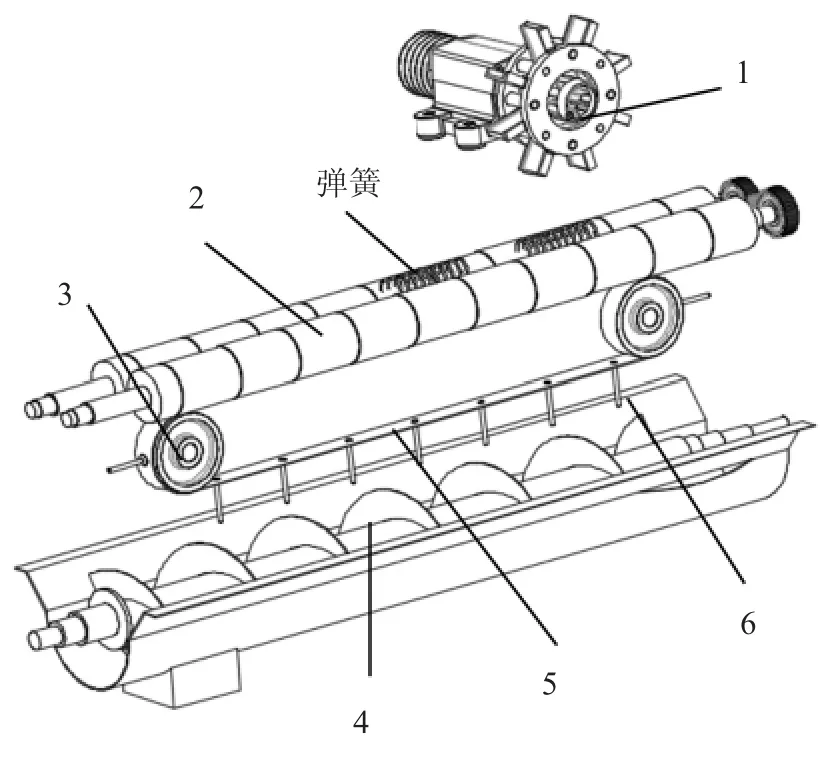

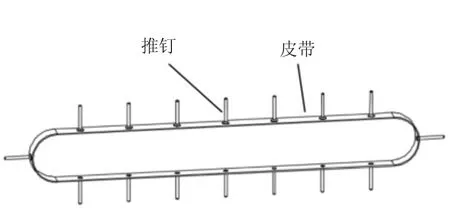

图2 为螺旋弹簧抛丸强化机强化室(室体省去未画)结构示意图。由于圆柱螺旋弹簧特殊的几何形状,要使其表面得到充分的清理、强化,弹簧必须完全覆盖在磨料流束之下,因此弹簧相对抛丸器磨料流束需有相对正确的位置和正确的运动路径。在本设计方案中:抛丸器1(2 台)放置在室体的顶部,可通过室体上部窗口向室内工件抛射弹丸;强化室内有两条水平安放的辊轴2,两辊轴平行放置,在外部动力驱动下同向旋转,需要强化的弹簧由自动上料系统送至两辊轴上部中间位置,当两辊轴同向转动时,弹簧会绕其轴线自转。两辊轴间之间距离可调,以适合大小不同的弹簧。调节辊轴之间的距离时,主动带轮的位置要作上下调整。除了弹簧自转以外,还要实现轴向移动。弹簧轴向移动由皮带传动实现,本皮带结构如图3,皮带5 上均匀分布多个推钉6。皮带轮3 逆时针转动时,辊轴2 下部的皮带平动,推钉6 穿过两辊轴之间的缝隙推动弹簧向左移动,直至将弹簧送至下料系统。而螺旋轴4 的作用是将落下的磨料送至循环系统,以备再次使用。

图2 强化室结构示意图

图3 皮带结构示意图

2.3 工件运载系统

工件运载系统由工件自转系统和工件运输系统组成,带动工件一边直线前进,一边围绕自身中心轴线进行自转。匀速均匀的接受弹丸的强化处理。自转系统传动辊轴均采用优质碳素钢无缝钢管与调质轴头焊接而成,外形及安装尺寸焊后整体加工,从而保证了同轴度。两辊轴间相隔一定距离,以保证适合一定直径范围的圆簧通过。抛丸室内的辊轴采用厚壁无缝钢管与轴头焊接加工而成,经过调质处理,抛丸主室的辊道均装有可方便更换的10mm 厚ZCr20 高铬铸铁耐磨护套,既保证了辊轴的刚度和强度,又保证了辊轴的使用寿命,如图4,各护套外径应统一保证圆簧顺利行走,护套两端固定采用螺栓锁紧式,保证连接处紧密平滑,不出现卡簧、跳簧等状况。联轴器采用螺栓锁紧式,结构简单,拆装方便。驱动采用变频调速,获得合适的自转转速。

图4 辊道结构示意图

工件输送系统由拨叉输送系统和圆簧托板等组成。前后副室各安装一端圆簧托板,是圆簧进出抛丸室的过度道路,托板安装平整,与辊道的落差适中,保证了圆簧运行的平稳性,不出现卡簧、跳簧等状况。拨叉输送系统由驱动电机、皮带轮、皮带、辊轮、拨叉、支承轴等组成,电机带动皮带轮,通过拨叉推动工件前进。拨叉支撑轴中间部位设计耐磨护套,延长支承轴的使用寿命,耐磨护套采用半开口设计,安装更换方便。驱动电机本身带有变频调速装置,以保证工件通过的速度实现无级调速,达到工件一次性通过充分清理。驱动采用变频调速,获得合适的工件输送速度。

带座轴承的密封采用迷宫盘、密封圈、轴承垫板及外置密封罩等多级密封,以实现防砂、防尘、防磕碰,提高轴承的使用寿命。

3 结论

作为弹簧抛丸强化不可或缺的设备,该弹簧抛丸强化机已试制成功并交付用户,多项技术指标均满足用户要求。实际上喷丸强化的效果还与弹丸的材料、硬度、尺寸、形状、抛丸速度、流量以及抛丸时间等多因素有关,其影响规律多通过实验方法验证得到。本公司除做好设备外,还应进一步研究弹簧的抛丸强化工艺,以期得到更好的实际效果。