铸造砂处理核心装备技术的研究与设计

2021-10-10吴剑

吴 剑

(江阴智铭铸造装备应用技术设计室,江苏江阴 214400)

现代铸造工业的砂处理系统,是一个复杂又庞大的工程技术系统。不同的铸造工艺有不同的造型方式,对型砂性能、混合处理、旧砂再生有着不同的技术指标与要求。

大型铸造砂处理系统的型砂质量目标,体现在核心工艺装备技术的先进性和可靠性。如制备型砂的高效转子混砂机,落砂工部的大型振动落砂机以及旧砂再生的强力搓磨再生机等。

以下分别对三种核心装备的研发与设计展开描述。

1 大盘径转子混砂机

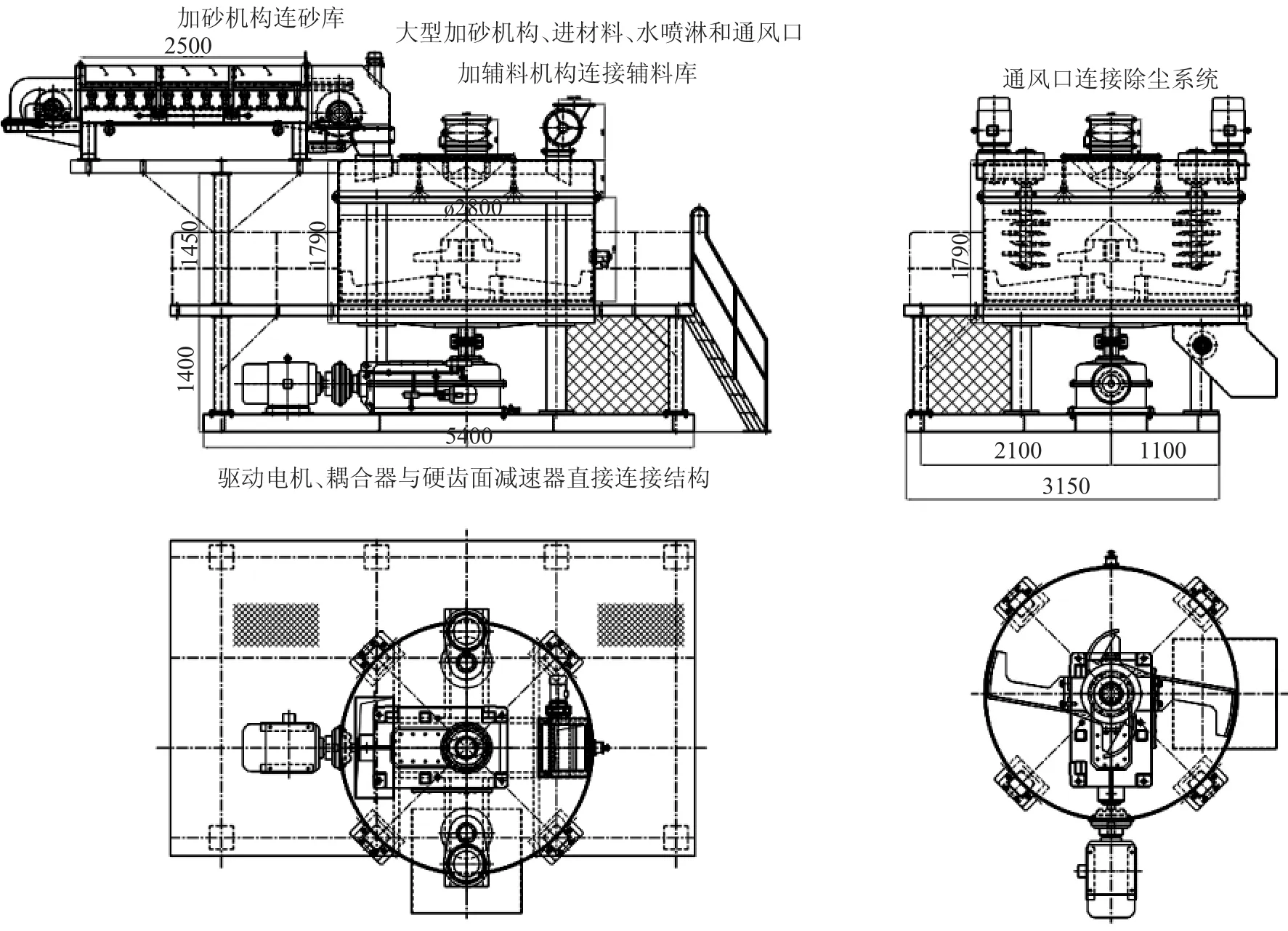

大盘径转子混砂机(以下简称转子混砂机),是应用于大型粘土砂铸造工艺中型砂制备的核心装备,在传统的转子混砂机基础上改进设计的一种大型混合设备,其运行状态是利用双转子机构与犁型刮板的高速混合机理,优化了传统的动力驱动系统,设置快速水喷淋和大容量加料机构等。

盘径2800mm 的转子混砂机单台生产能力达到70 t/h 以上,设计总功率75kW+44kW。

转子式混砂机的基本参数是按技术标准JB/T 2656-2007《辗轮混砂机、辗轮转子混砂机基本参数》选择设计[5]。

图1 转子混砂机外形结构

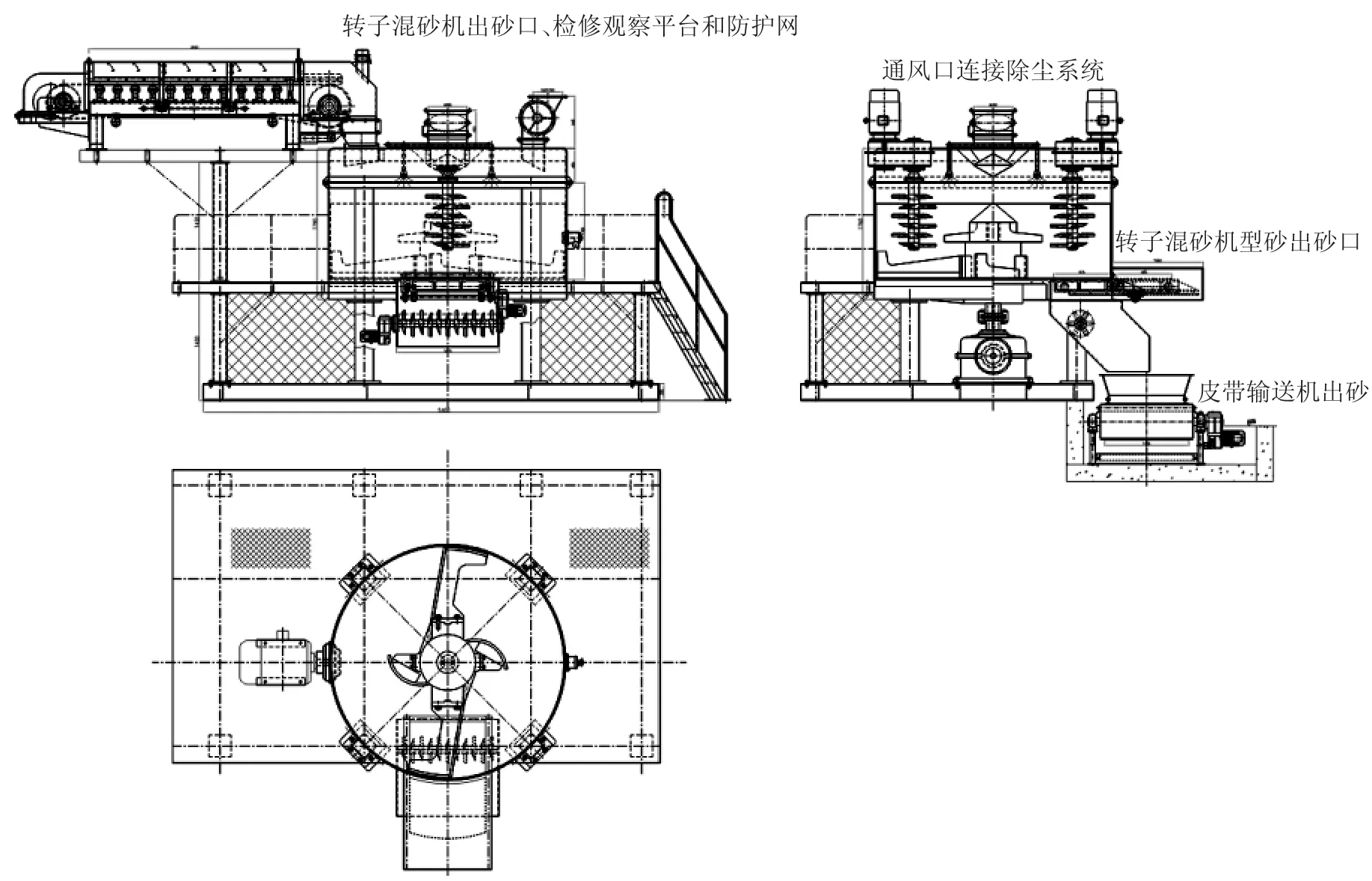

图2 转子混砂机转子、刮板、卸砂门结构

1.1 研发设计的技术特征

(1)转子混砂机底盘下主电机设计采用变频异步电机,配置液流偶合器连接硬齿面减速器的驱动形式(避免三角带的低效率传动)。

(2)采用全电气控制系统驱动,取消气动控制。配套型砂检测仪,主要对水份、温度的检测控制。同时对砂库温度和水份的联合监测控制,设置联合数据采集,适时掌握型砂混合性能。

(3)加进砂系统设置为快速定量加料机构(闭式防尘给料、配置温度的检测,包括粉料)。

(4)转子混砂机的出砂机构是关键问题之一,设计采用快速松砂排出料机构(机动闸门式排料、避免堵砂、漏砂)。

(5)设计采用智能环状喷淋加水管路与型砂性能控制互联。

(6)设计配置一个操作检修、观察、防护平台,立柱采用矩形结构,承载能力强(可为砂处理工艺设计提供模块)。

(7)为提高生产能力与运行性能,对叶片转子的结构形式、犁型刮板的结构形式进行了新的设计。

(8)转子混砂机内衬围圈采用不锈钢材料,防止粘砂(粘砂也是混砂机的常见问题之一)。

(9)转子混砂机主体为封闭式筒体结构(防止粉尘外溢),顶部设置有排放口(连接除尘系统方便热气、回流气的排放)。

(10)转子混砂机筒体上设置有取样口,可以与型砂检测控制(粘土砂型砂性能检测必备之一)互联。

1.2 转子混砂机工艺参数设计

(1)混砂机盘径(mm):ø2800;

主轴转速(r/min):28(32);

主电机功率(kW):75;

主轴犁型刮板形式:对称S 形、硬齿面减速器选型配套。

(2)ø2800 混砂机盘径面积:π×1.42×0.8(充填系数)=4.92(m2)。

设定砂层高度为0.85m,加砂量:0.85m×4.92m2×1.2t/m3=5.02t。

设定砂层高度为0.75m,加砂量:0.75m×4.92m2×1.2t/m3=4.43t。

设定砂层高度为0.75m,加砂量:0.65m×4.92m2×1.2t/m3=3.84t。

(3)混合时间:3~5min,取4min(1h 可混砂15次)。在一次加入量为3.840t、4.430t、5.020t 时,生产能力分别为3.840×15=57.6(t/h);4.430×15=66.4(t/h);5.020×15=75.3(t/h)。

(5)两组转子(上部安装、减速电机独立驱动):

转子叶片直径(mm):ø560;

转子叶片转速(r/min):300;

单转子功率(kW):22(30)。

选择主要技术参数的对比,在设计理念上保持传统混砂机的合理要素,同时提升混砂机的结构性能,达到合理的产能与能耗[1,3]。

2 大型双质体振动落砂机

在铸造生产中,落砂清理是铸造生产线上砂处理工部的重要环节。振动落砂机则是工序的关键核心装备,其处在噪音大、粉尘大、湿热气流大的恶劣工况。所以,合理选择、应用振动落砂机改善工况环境是至关重要的。

对于大型铸件的落砂(如载荷40t 以上铸型的落砂)宜采用台面尺寸6000mm×5000mm 规格的双质体振动落砂机。相对单质体落砂机而言,具有工作平稳、能耗低、噪声低和减轻劳动强度的特点,是一种环保型的惯性振动机械。

国内铸造用落砂机的基本参数、技术条件按技术标准JB/T 6575-2006《落砂机》选择设计执行。

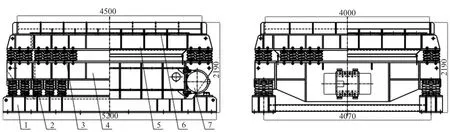

双质体振动落砂机的力学模型是建立在动力隔振基础上的振动原理,在近共振状态下工作。振动状态与单质体振动落砂机相比有明显的区别[2,3]。

2.1 双质体振动落砂机工艺设计

在载荷重量与台面尺寸确定以后,动力驱动与参振体、弹性力、载荷的平衡设计是双质体振动落砂机的主要工艺参数。由于振动机理是利用了振动激振的惯性力和弹性力的合成,形成有效的振动冲击对载荷(铸型)进行碰撞,而实现落砂破碎。

工艺参数的变量是弹簧的刚度与总刚度,合理的刚度分布在上下振动质体间达到平衡,是双质体振动落砂机成功的关键[2,7]。

其他振动电机、减振弹簧、质体结构可按常规设计、选择要求。

2.2 双质体振动落砂机结构型式

双质体振动落砂机主要结构由上质体(含栅格板)、下质体、激振弹簧、减振弹簧、机座和振动电机组成(图示3)。

主振上质体和隔振下质体通过激振弹簧连接,振动电机安装在隔振下质体上,隔振下质体通过减振弹簧安装在机座上。

图3 双质体振动落砂机外形图

两台独立的、同极振动电机是激振源,相向旋转运行、自同步激振,形成上下形式的线性振动。上下质体利用减振弹簧的作用,有效地隔离了激振力和振动惯性力对基础的影响(动力隔振原理)。

2.3 振动衰减的控制

(1)当振动系统停止了外力(激振力)的作用,振动系统仍然会按其固有频率作自由衰减振动。这个过程中稳态振动逐步消失,出现瞬态振动。振动系统又被干扰力(阻尼力)影响进入共振区段,直到振动衰减停止。

(2)阻尼在振动系统中具有一个特性关系,能使瞬态振动迅速衰减,特别是能降低受迫振动中的共振区振动。阻尼力也是控制振动状态的重要措施(衰减时间受阻尼力影响)。

(3)合理选择阻尼、阻尼力来减少振动系统在启动或停止过程中过共振区的时间,限制振动系统的过振幅值,对振动机械的使用寿命非常有利。

(4)阻尼的形式,一般可采用橡胶契块、橡胶质弹簧、空气弹簧、机械阻尼器等弹性阻尼。振动落砂机及其他振动设备上,都有不同形式的阻尼装置在振动状态中(应用)起作用[2,3]。

3 机械强力搓磨再生机

在铸造生产中需要再生、回用处理的砂,一般是指被高温金属液灼烧或被高温加热过的、以有机脂为粘结剂的、或经使用后的砂型和砂芯(包括覆膜砂、树脂砂、有机自硬砂、壳型砂、粘土砂),所产生的单一旧砂和混合型旧砂等。

旧砂再生是一种利用干法机械再生工艺,适用于具有一定生产规模的铸造产生的旧砂再生处理。工艺流程简单,一般对浇注落砂后的旧砂,进行冷却、破碎、筛分、磁选处理后,再利用强力搓磨再生机进行机械搓磨处理,会获得更好的旧砂品质。产能配套在:5~8t/h(工艺参数)。

3.1 强力搓磨再生机搓磨机理

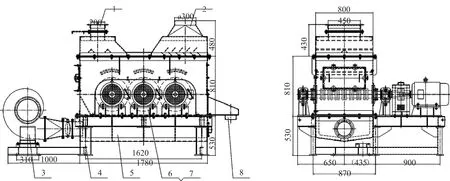

强力搓磨再生机在旧砂再生技术中是一种核心设备,是新型的机械干法再生装置。适用于有机脂旧砂、覆膜砂、壳型砂和粘土砂等废旧砂的再生处理。

(1)强力搓磨再生机工作机理:废旧砂进入再生室体,经分流板导流后,分布在搓磨叶片的工作区域。搓擦叶片分别安装在三个由电机直接驱动的传动主轴上,作同向高速旋转运动,形成对旧砂的对流搓擦。在折射板的作用下,旧砂反复被对流搓擦。同时,鼓风机风量由蝶阀进入风箱,通过沸腾孔板进入室体,形成砂气混合,使旧砂在流动、沸腾的状态下,实现砂与砂之间,砂与搓擦叶片之间相互流态化的强力搓擦,达到脱膜再生的目的。

(2)利用高速旋转的搓磨轮(叶片)对旧砂进行强力搓磨,同时进行沸腾风选去灰和冷却,达到脱膜、净化的效果。由于是干法机械搓磨机理,可适应较高的废旧砂温度进入。

(3)室体内形成的粉尘气流(包括热气流),由除尘风口排放。经过一定流量的对流搓擦后,再生砂在出砂口被排出,被排出的旧砂有明显的降温和颗粒净化效果。

图4 强力搓磨再生机外形图

强力搓磨再生机是以有机脂砂铸造产生的废旧砂处理为分析研究对象。由于型砂成型性的工艺不同,所产生的废旧砂性质亦不同。用户可根据铸造生产的特点进行选择和再生工艺的调整[6]。

3.2 强力搓磨再生机搓磨结构形式

强力搓磨再生机的主要结构由上部室体(含沸腾孔板)、下部风箱、搓磨叶片、驱动电机、鼓风机、机座、进砂口、出砂口和除尘风口组成(图示4)。

4 砂处理系统中应注意的几个问题

(1)由于高效造型生产线的广泛应用,对型砂的质量要求越来越高。所以应根据造型工艺要求,采用先进高效的混砂设备和配套的砂处理线,淘汰落后的老设备,以提高铸造产能、生产效率和环境保护。

(2)铸造落砂工部必备的落砂设备,应根据工况环保要求,选用先进的落砂设备。目的是提高生产效率、降低噪音,降低对工况环境的影响。

(3)落砂后的热旧砂温度较高,转运过程中宜采用振动输送机过渡,并通过相关的破碎、磁选和必要的冷却设备进行预处理,再进行搓磨再生处理效果更好。

(4)由于铸造热旧砂含有高温、热水汽和铁杂物,会给设备直接造成损伤。主要表现在设备上的粘砂、粘结、拉伤、破损、老化等现象(注意及时维护)。所以应关注热旧砂对砂处理设备的危害。千万不要把砂温调节器当做旧砂冷却器使用。二者有本质上的区别。多地企业在旧砂降温上,人为设计使用砂温调节器来处理热旧砂的降温是不合理的。

(5)旧砂再生利用对降低成本、节约资源有直接的经济利益。在考虑设备更新换代时,应考虑铸造工艺的可行性,考虑利用旧砂再生工艺实现在线生产作业或者离线生产作业的必要性[8]。

(6)砂处理生产线与旧砂再生线的维护、保养应在议事日程,注意维护保养在先,维修在后。提高使用效率是企业获得利益的前提。

(7)中小型铸造企业,在铸造生产的各环节应提高机械化操作水平,局部应用智能传感技术,检测和监控生产流程与安全,是有利于企业创新发展的长效机制。体现以人为本,减轻劳动强度,稳定作业岗位的用工人员。

5 结束语

注重现代铸造工业生产,实现不同的工艺技术、不同生产方式和不同品种、批量。选择先进的铸造砂处理工艺流程和装备技术,提供机械化、自动化程度,是提高铸件产能、质量、生产效率和工况环境的必要条件(值得重视的发展理念)[4]。