双钩波形板汽水分离器疏水钩优化研究

2021-10-09朱雁凌王啸宇游尔胜赵富龙谭思超田瑞峰

朱雁凌,王啸宇,游尔胜,黄 笛,赵富龙,*,谭思超,田瑞峰

(1.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室,黑龙江 哈尔滨 150001; 2.哈尔滨工程大学 核安全与先进核能技术工信部重点实验室,黑龙江 哈尔滨 150001; 3.中国核动力研究设计院,四川 成都 610213)

波形板汽水分离器作为蒸汽发生器的次级汽水分离器,决定着出口蒸汽的品质。正常运行工况下,蒸汽发生器出口的蒸汽湿度应小于0.1%[1],否则会降低汽轮机组的安全性及经济性。除了要保证较高的分离效率,波形板汽水分离器还需具备较低的压力损失。目前广泛采用带钩波形板作为蒸汽发生器的次级汽水分离器,它是在无钩波形板的板壁加装疏水钩组成,如西屋公司的单钩与双钩波形板[2]。

目前,为提高波形板汽水分离器的性能,国内外学者对其进行了大量研究。王进卿等[3]通过冷态实验分析了不同入口速度下双钩波形板的单级分离效率。田瑞峰等[4]对波形板内的两相流动进行数值模拟,分析结构参数对分离效率和压降的影响。Narimani等[5]用数值模拟方法对无钩波形板进行研究,并基于响应壁面法寻找获得最大分离效率的最优条件。Zamora等[6]通过Fluent软件研究了具有相似几何形状的4种无钩波形板汽水分离器的分离特性。梁奇等[7]建立了分离性能关于单钩波形板汽水分离器结构参数的回归预测模型,在此基础上对单钩的参数进行优化。Xu等[8]提出一种带有多孔泡沫层的新型汽水分离器,并研究了泡沫层厚度等参数对分离性能的影响。综合分析可知,波形板汽水分离器内部流场复杂,影响其性能的因素有很多,文献[4,9-14]总结了几何参数对波形板汽水分离器性能的影响。目前对无钩和单钩波形板的研究较多,而关于疏水钩对双钩波形板汽水分离器性能影响的研究较少,影响机理尚不清楚。

本文基于常见的双钩波形板,对疏水钩结构进行改进。采用Fluent软件进行数值模拟,对比疏水钩结构对波形板流场和液滴运动轨迹的影响,并对压降和液滴的运动分离行为进行分析。最后综合分离效率和压力损失来评价不同板型的分离性能。

1 模型建立与验证

1.1 物理描述

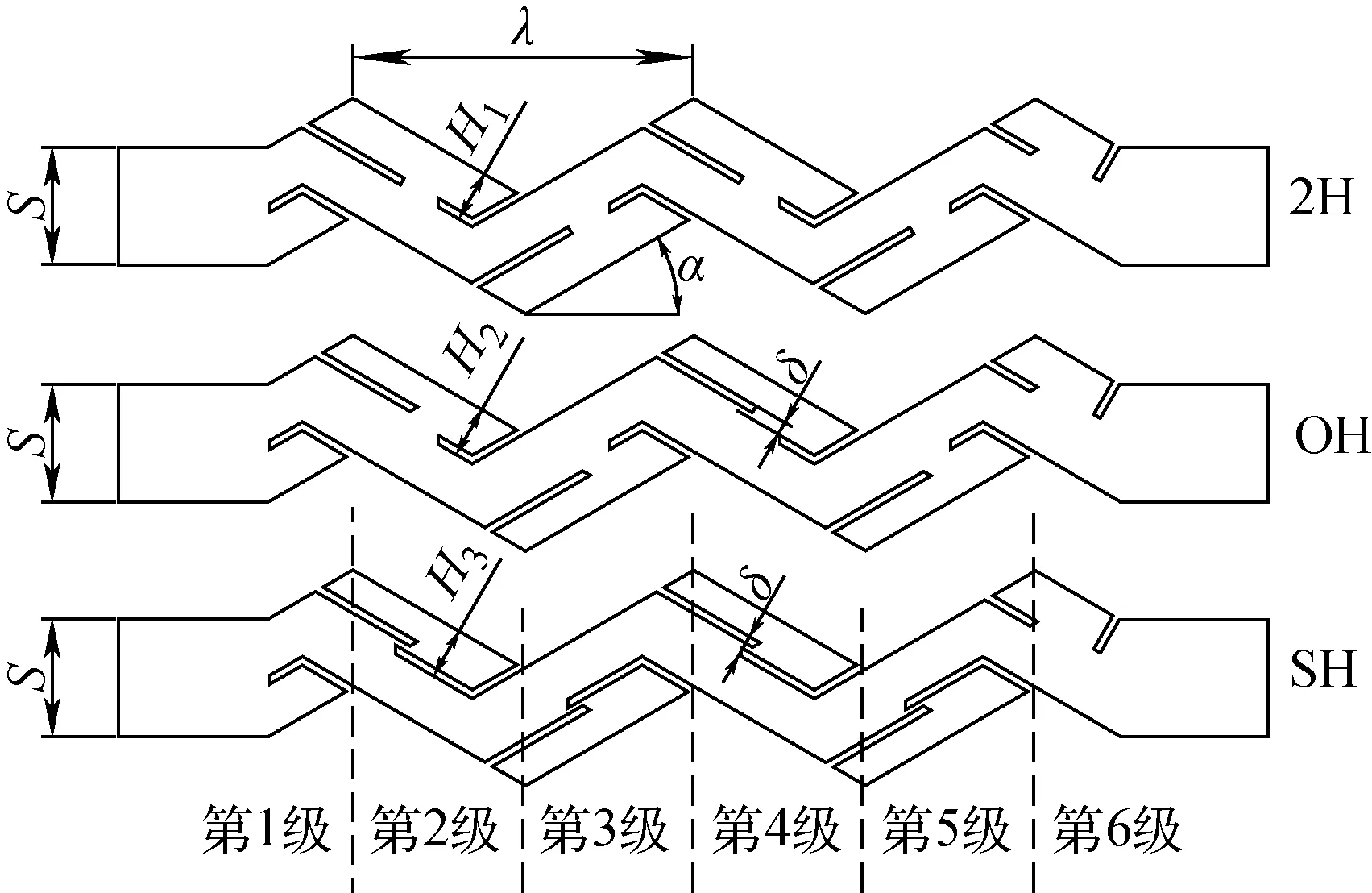

本文以双钩波形板汽水分离器的单通道为研究对象,3类波形板的几何结构如图1所示。其中:2H型的疏水钩类型较常见,它的两个疏水钩高度相等;OH型和SH型是在2H型基础上进行改进的,它们的弯钩要高于直钩,且SH型外弯钩较长。相关的几何参数[3]如下:板间距S为16 mm,节距λ为46 mm,曲折角度α为60°,疏水钩高度H1、H2和H3均为7.8 mm,疏水钩高度差δ为2 mm。在数值模拟中为使出口流动得到充分发展,将出口适当延长[15]。

图1 波形板的几何结构Fig.1 Geometry of corrugated plate

波形板中的流动物质采用AP1000汽水分离器的运行压力(即5.76 MPa)[1]下的饱和蒸汽和饱和水,蒸汽密度ρg为29.51 kg/m3,液滴密度ρd为762.43 kg/m3,蒸汽动力黏度μg为1.84×10-5Pa·s,液滴动力黏度μd为9.63×10-5Pa·s,进口流速uin选为0.276、0.511、0.922、1.463和1.863 m/s[16]。

进口液滴直径为2~70 μm[17],将其分为若干个尺寸组,则第i个尺寸组的数量份额φi[18]可表示为:

(1)

为简化模型,提出以下假设:1) 数值计算是在稳态下进行的;2) 由于波形板的高度远大于长度和宽度,假定流动是二维的,不考虑重力及浮升力;3) 将液滴看作理想的球状惯性颗粒,并忽略液滴间的相互作用;4) 认为液滴一旦与壁面碰撞就被排出,不会反弹到气流中,且忽略了液膜破裂和液滴破裂等造成二次携带的因素。

1.2 数值模型

由雷诺数可知波形板的流场呈湍流状态,湍流模型选用Realizablek-ε模型[19],其在强流线弯曲、漩涡等方面表现出良好的适用性。由于壁面对湍流的影响很大,近壁面模型采用增强壁面处理[2]。波形板汽水分离器壁面设为无滑移边界,入口及出口分别设置为速度入口边界和压力出口边界。由于在波形板的折弯处以及疏水钩处会出现压力急剧变化的现象,采用PRESTO!压力插值格式。为提高计算精度,动量、湍流动能、湍流耗散率均采用二阶迎风格式,控制方程的残差设置为3×10-5。

忽略液滴对连续相流场的影响,在得到波形板的气相流场后,通过离散颗粒模型(DPM)对液滴的运动分离行为进行数值模拟。液滴的运动方程[15]在拉格朗日参照系中可描述为:

(2)

连续相的计算提供了时均速度,湍流扩散效应对液滴运动的影响通过脉动速度来表现。在随机游走(DRW)模型中,对于k-ε及其衍生模型,脉动速度u′[2]为:

(3)

式中:ξ为服从正态分布的随机数;k为湍流动能。

假定液滴的入口速度等于蒸汽的入口速度,进出口与壁面的离散相边界条件分别设置为逃逸和捕获。采用DRW模型模拟湍流扩散效应对液滴运动的影响,并对每颗液滴进行50次随机跟踪,设置时间尺度CL为0.15。

1.3 网格划分与无关性验证

采用ANSYS Meshing对波形板二维模型进行网格划分。由于波形板带有疏水钩,采用四边形-三角形混合型网格。分离效率对网格密度较敏感,需施加足够低的网格尺度因子来获得理想的结果。为了分辨出黏性子层,本文利用Fluent软件的自适应功能,通过调整y+≈1[6]细化近壁面处的网格。

进口速度为0.276 m/s时,2H型波形板的压降和50 μm液滴的分离效率与网格数目(自适应前)的关系如图2所示。当网格数量大于9万时,压降和分离效率随网格数量增加的变化量都在1%以内,为了留有一定的裕度,选取网格数量约为9.5万。

图2 网格无关性验证Fig.2 Grid-independent verification

1.4 模型验证

本文采用Galletti[17]测得的单钩波形板实验数据验证模型的可靠性。给定粒径液滴的分离效率ηi可通过下式计算:

(4)

式中:Ntrap为撞击到壁面被分离的液滴数;Ntrack为追踪的总液滴数。

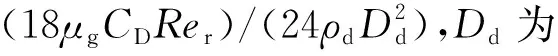

进口速度为3 m/s时,单钩波形板分离效率的数值模拟结果与实验结果如图3所示。不考虑湍流扩散效应会使小粒径液滴的分离效率被低估,而考虑湍流扩散效应所得到的结果与文献[17]中的实验数据较符合,经计算最大相对误差为6.61%,说明所建立的模型是可靠的。

图3 数值模拟结果与实验结果对比Fig.3 Comparison between numerical result and experimental data

2 结果与分析

2.1 流场速度和压降

图4显示当进口速度为0.922 m/s时3类波形板内的速度云图。在3类波形板向外凸的折角和疏水钩下游贴近壁面处均出现存在漩涡的低速区,这些区域减小了主流的有效流通面积。此外,在2H型和OH型疏水钩内的漩涡也很明显,而气流并不容易进入SH型的疏水钩形成漩涡。

由图4可知,在通道的某些区域,由于有效流通面积变小和流向转变,流速迅速上升形成局部高速区,且这些区域的位置受疏水钩结构影响。所选截面沿y轴方向的速度和湍流动能分布如图5所示,其中A-A截面与B-B截面沿x轴方向与进口分别距离35 mm和88 mm。

图4 波形板内的速度云图Fig.4 Velocity contour in corrugated plate

由图5a可看出,在第1个折角后的A-A截面,蒸汽主流速度最高的是2H型。其原因主要是2H型的直钩与弯钩等高而OH型和SH型的直钩略低于弯钩,再加上漩涡的存在,2H型折角下游的有效流通面积明显比上游小,而OH型和SH型变化不大。在A-A截面后,2H型流速增大的区域仍是折角下游,而OH型和SH型主要出现在弯钩顶端附近,这是弯钩使得流通面积突然减小以及部分蒸汽流向迅速转变所造成的。B-B截面所在通道的流场已经达到自相似状态,由图5b可知在B-B截面主流速度最高的也是2H型,这表明OH型和SH型疏水钩结构能降低主流速度。

压降是评价波形板性能的一个重要指标。

a——A-A截面;b——B-B截面图5 所选截面沿y轴方向的速度和湍流动能分布Fig.5 Velocity and turbulence kinetic energy distributions along y direction on chosen plane

除了速度大小,波形板的压降还与漩涡区密切相关。结合图4、5可知,漩涡与主流过渡区的速度梯度很大,且出现1个湍流动能峰值。主流与漩涡间的流体质点存在着剧烈的碰撞与摩擦,在动量交换中产生较大的能量损失。用欧拉数Eu来评价几何结构对压力损失的影响,Eu可表示为:

(5)

式中:Δp为压降;uin为进口速度。Eu随雷诺数Re变化趋势如图6所示。当Re大于20 000时,OH型和SH型的Eu基本保持不变,而2H型的Eu在Re为45 000时仍处于上升状态,其能量损失要远大于另外两种板型。

图6 Eu随Re的变化Fig.6 Change of Euler number with Reynolds number

2.2 液滴运动分离行为

波形板汽水分离器的主要分离机理是惯性分离。液滴的运动特性可用惯性力FI与拖曳力FD的比值来反映[20]:

(6)

式中:rd为液滴运动轨迹的曲率半径;μg为蒸汽动力黏度。

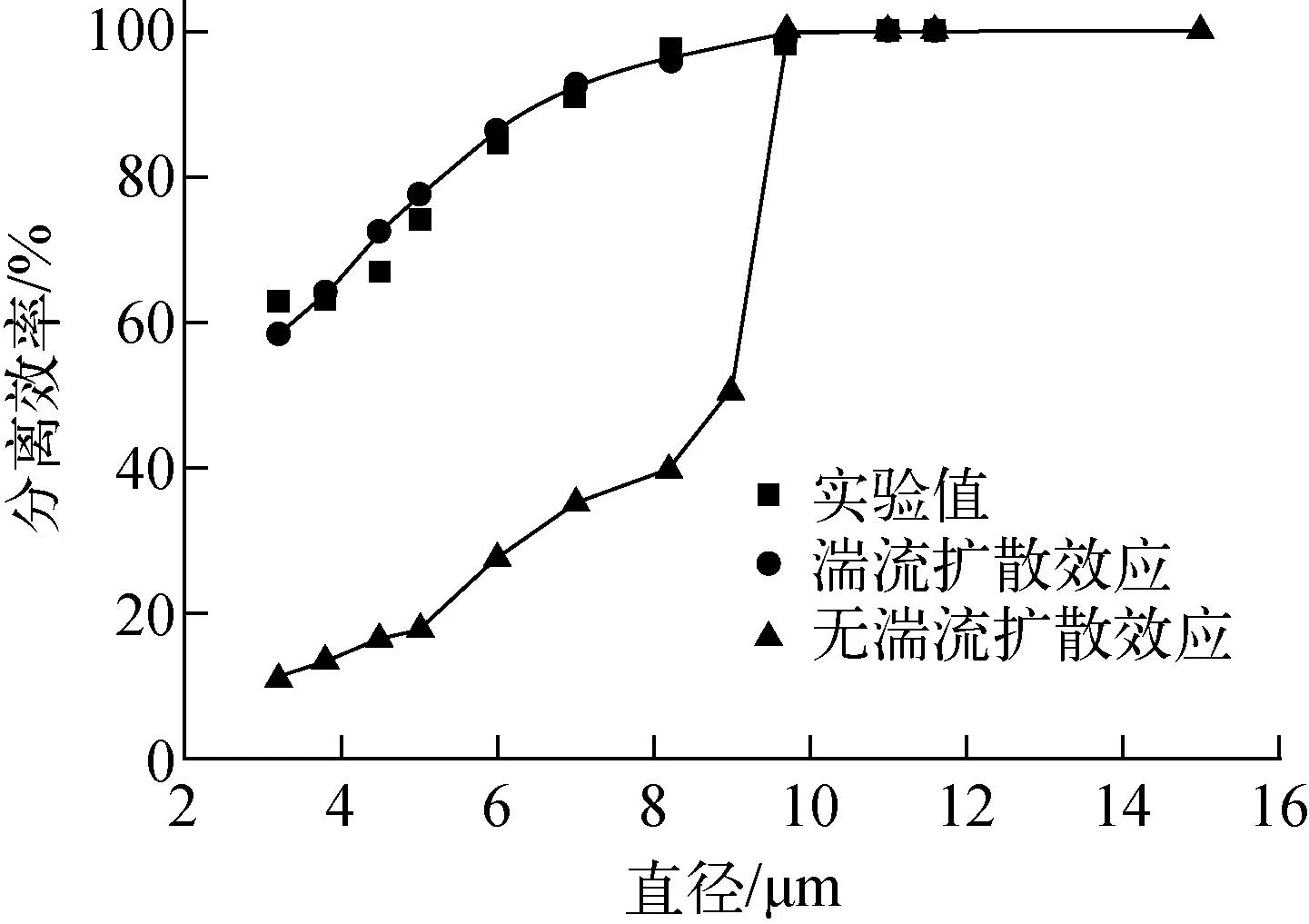

进口流速为0.922 m/s时,不同直径液滴在3类波形板前4级中的运动轨迹如图7所示。由图7可见,由于惯性力作用,疏水钩附近的高流速区会导致大量液滴在疏水钩后的迎风面沉积。大粒径液滴主要受惯性力控制,容易脱离主流被分离。微小粒径液滴的惯性力可忽略,主要受拖曳力的影响,其运动轨迹与主流相近。

图7 波形板通道内的液滴运动轨迹Fig.7 Trajectory of droplet in corrugated plate

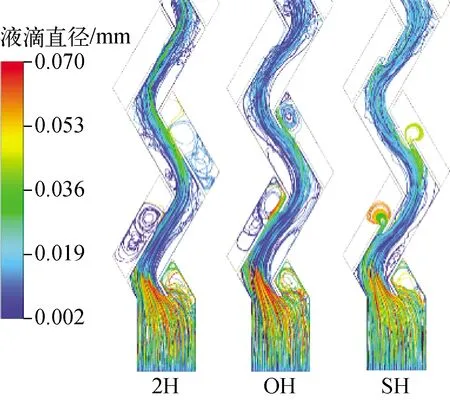

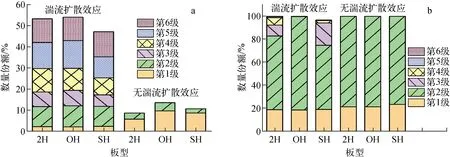

图8给出进口流速为0.922 m/s时湍流扩散效应与液滴分离行为的关系。当不考虑湍流扩散效应时,直径为10 μm的液滴全部在前两级被分离。当考虑湍流扩散效应时,液滴的运动与气相脉动速度相关,特别是在漩涡附近。这是由于漩涡附近湍流强度大,由式(3)可知其气相脉动速度也大,导致微小液滴容易在运动中改变方向。

液滴直径:a——10 μm;b——50 μm图8 各级通道内液滴的分离情况Fig.8 Droplet separation performance of each bend

从图7可看出,微小粒径液滴的运动轨迹呈发散无规则状态,再加上其对蒸汽的随流性较强,因而10 μm液滴在各级通道中均会与壁面碰撞被捕获,湍流扩散效应增大了细小液滴与波形板壁面碰撞的概率。由图8b可知,湍流扩散效应也会对大粒径液滴的运动分离行为造成影响,不过影响程度相对较小。

对比图7、8可发现,疏水钩的结构影响着不同直径液滴在波形板内如何以及在何处被排出。一方面,疏水钩通过流场影响液滴的运动分离行为,液滴在不同板型中的速度及受到湍流扩散效应的程度不同,此外许多小粒径液滴会被2H型和OH型疏水钩中的漩涡卷吸进入疏水钩内。另一方面,疏水钩的结构直接影响着液滴的运动轨迹,OH型和SH型的弯钩高于直钩直接迎着来流,会对经过的部分液滴进行直接拦截,尤其是大粒径液滴。不过SH型弯钩与直钩的间隙很小,小粒径液滴由于随流性强不易进入SH型的疏水钩。

2.3 分离效率

图9给出进口速度为0.922 m/s时液滴在不同钩型的波形板汽水分离器出口处的数量分布。出口数量份额fi为第i个尺寸组的液滴在出口处的数量与进口处液滴总数量的比值:fi=φi(1-ηi)。微小粒径液滴在OH型中受到的湍流扩散效应较大,且受到的拖曳力相对较小,因而在OH型中更容易被分离。直径较大的液滴虽然在OH型中受到的惯性力不是最大,但在OH型中的分离效率最高,这是由于OH型对这部分液滴的直接拦截起重要作用。

图9 出口液滴的数量分布Fig.9 Droplet number distribution at outlet

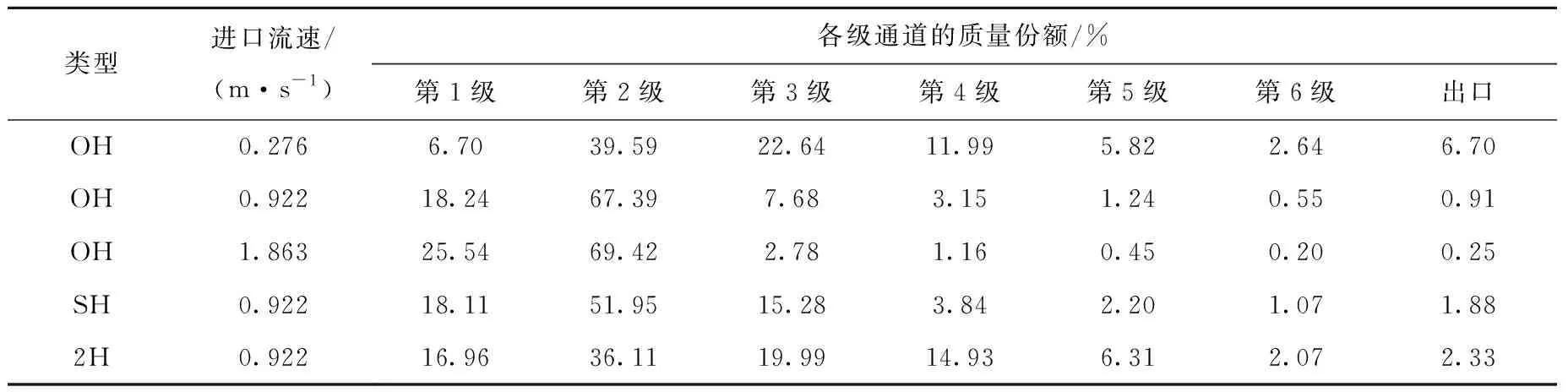

表1列出在不同工况下(板型-进口流速)各级通道捕获液滴的质量份额。由表1可知,无论哪种工况,各级通道捕获液滴的质量份额都很不均匀,且都是第2级通道捕获液滴的质量份额最大。通过对比可知,OH型的不均匀程度最高,而2H相对较低。这是由于2H型的流场速度最高,液滴比较容易被蒸汽携带到达后面几级的通道。随着进口流速的增大,这种不均匀程度也变高,当进口流速为1.863 m/s时,OH型前两级捕获液滴的质量份额高达94.96%。

表1 各级通道捕获液滴的质量份额Table 1 Percentage of liquid trapped in each bend

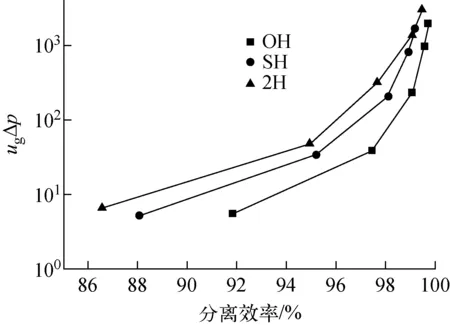

2.4 分离性能对比

由文献[6]可知,单位时间内蒸汽流过波形板所损失的能量W∝ugΔp。为了找出具有最佳分离性能(更高的分离效率和更低的压力损失)的波形板,采用ugΔp和分离效率来综合评价波形板的分离性能。不同类型波形板ugΔp与分离效率的关系如图10所示。在达到同一分离效率时,能量损失最低的是OH型而最高的是2H型,且分离效率越高,这种差异越明显,可见OH型波形板的分离性能最佳。

图10 ugΔp与分离效率的关系Fig.10 Relationship between ugΔp and separation efficiency

3 结论

本文采用数值模拟方法研究了不同进口速度下疏水钩结构对双钩波形板汽水分离器分离效率和压降的影响规律,主要结论如下。

1) 小粒径液滴对蒸汽的随流性较强,容易逃逸出波形板,且由于湍流扩散效应其在波形板的各级通道中均会被分离。大粒径液滴由于惯性力占主导作用,容易与壁面或疏水钩碰撞在前两级通道就被分离。总的来看,第2级通道分离出来的液滴数量最多,即使进口流速(0.276 m/s)较低,OH型波形板第2级通道捕获液滴的质量份额也可高达39.59%。

2) 疏水钩的结构对双钩波形板分离性能会产生较大的影响。疏水钩的结构直接影响着流场的流速和湍流强度,进而影响能量损失和液滴的运动分离行为。此外,疏水钩结构决定着拦截液滴作用的强弱,对分离效率会产生较大影响。

3) 可以采用ugΔp和分离效率来综合评价波形板的分离性能,且OH型波形板的分离性能最佳,能达到优化效果。