核电用冷凝罐BOSS焊缝的射线检测

2021-10-09程宏霞苗畅颖

孙 彪,闫 超,孟 帅,程宏霞,苗畅颖,原 瑜

(青岛兰石重型机械设备有限公司,青岛 266426)

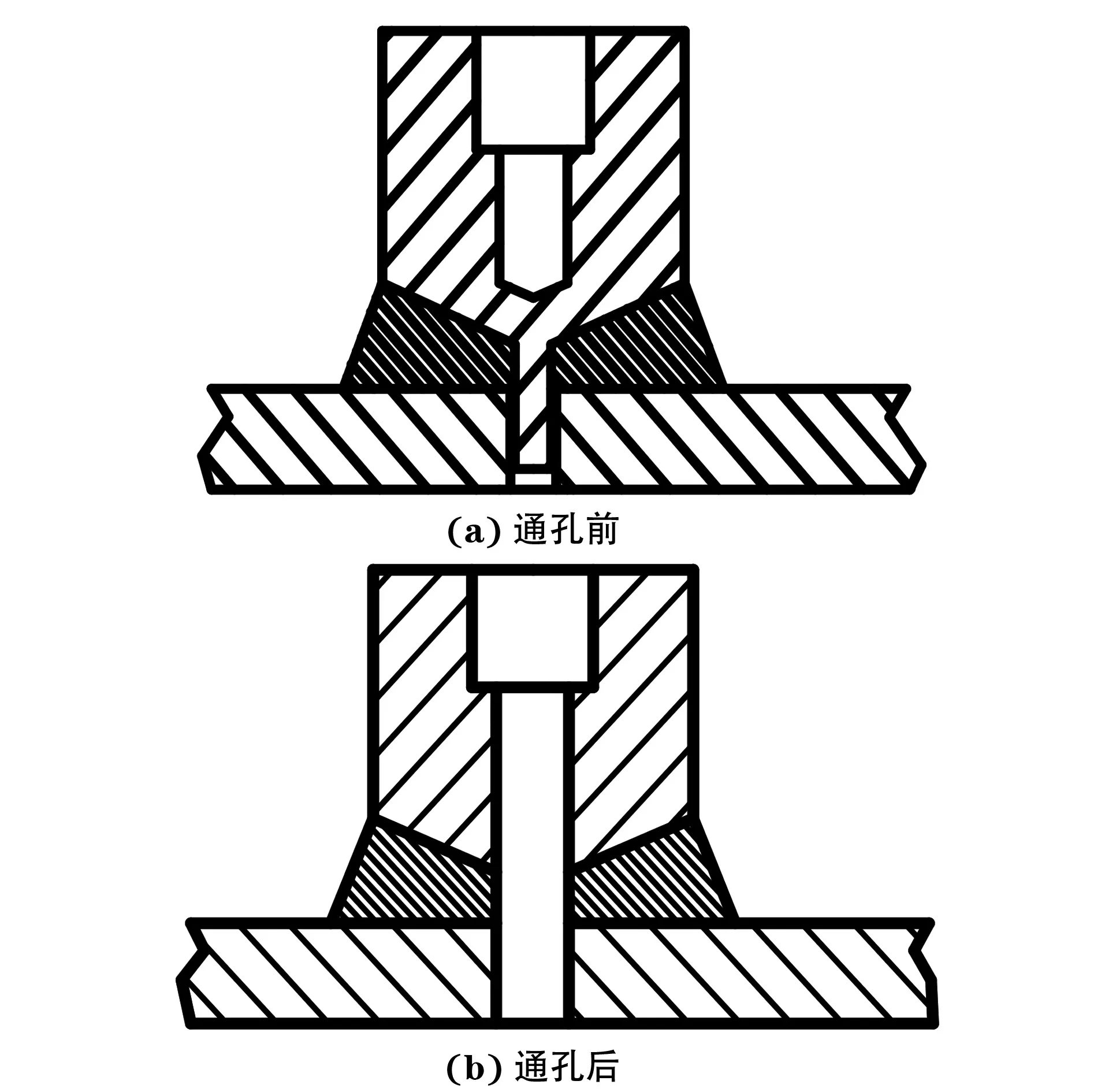

核电用冷凝罐安装于差压式变送器的测量管线上,主要作用为冷却管线中的水汽,避免其在仪表管线中冷凝积累。核电厂冷凝罐BOSS焊缝主要是指小支管与筒体的安放式角焊缝,装焊工艺通常为先将带坡口的棒材安放在筒体上(预钻孔),完成施焊,再对棒材钻孔,最终形成BOSS焊缝。在实际检测过程中,不能对BOSS焊缝的内部缺陷进行渗透检测,同时按客户要求增加了体积型缺陷辅助检测,超声检测也无法对此类结构较小焊缝进行检测,只能选择射线检测方法[1]。

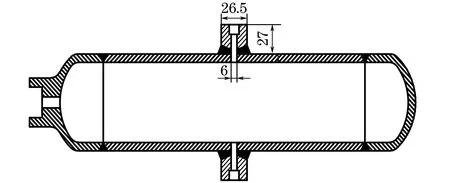

以筒体尺寸为88.9 mm×7.62 mm(直径×壁厚),接管外径为26.5 mm,单壁厚度为10.25 mm,高度为27 mm的BOSS焊缝为例,参照标准RCC-M-2007 《压水堆核岛机械设备设计与建造规则》的要求,对射线检测工艺进行研究。

1 结构及参数

1.1 基本结构

冷凝罐基本结构如图1所示,BOSS焊缝结构如图2所示。

图1 冷凝罐基本结构示意

图2 BOSS焊缝结构示意

1.2 焊接及检测要求

对于BOSS焊缝,考虑到焊材填充量以及接管直线度的要求,焊工施焊难度较大,该焊缝坡口角度为30°,母材为Z2CND18-12控氮不锈钢,焊材为ER316L奥氏体不锈钢焊丝,焊丝直径为2.0 mm,综合考虑,采用手工钨极氩弧焊对此类接头施焊。

按照分批生产的原则,一般每批为2030台,按批次对BOSS焊缝抽取3%(不足3条,按3条)进行射线检测。如发现不合格,则在同批焊缝中再抽取4条焊缝进行射线检测;如仍有不合格,则对该批所有焊缝进行射线检测。

2 射线检测工艺制定

2.1 透照设备的选择

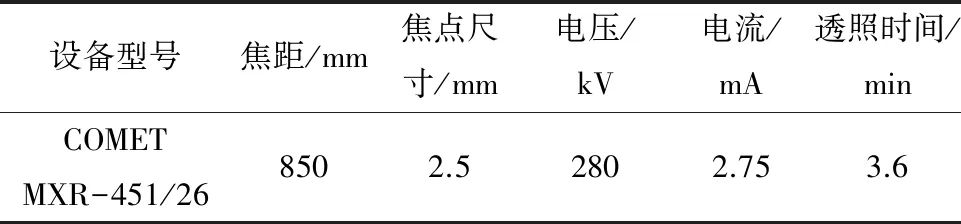

根据RCC-M-2007标准中关于透照设备的要求,BOSS焊缝最小透照厚度为20.5 mm,现有的450 kV(额定电压)X射线机(COMET MXR-451/26型)符合标准要求。

对于X射线源,焦距参考插套焊焊缝的要求,应大于支管外径的10倍,假定焦距为850 mm,以C3等级胶片为例,通过计算获得450kV射线机的曝光参数(见表1),X射线检测的对比度和清晰度高,曝光时间短,工作效率高。

表1 450 kV射线机的曝光参数

2.2 像质计的选择及摆放

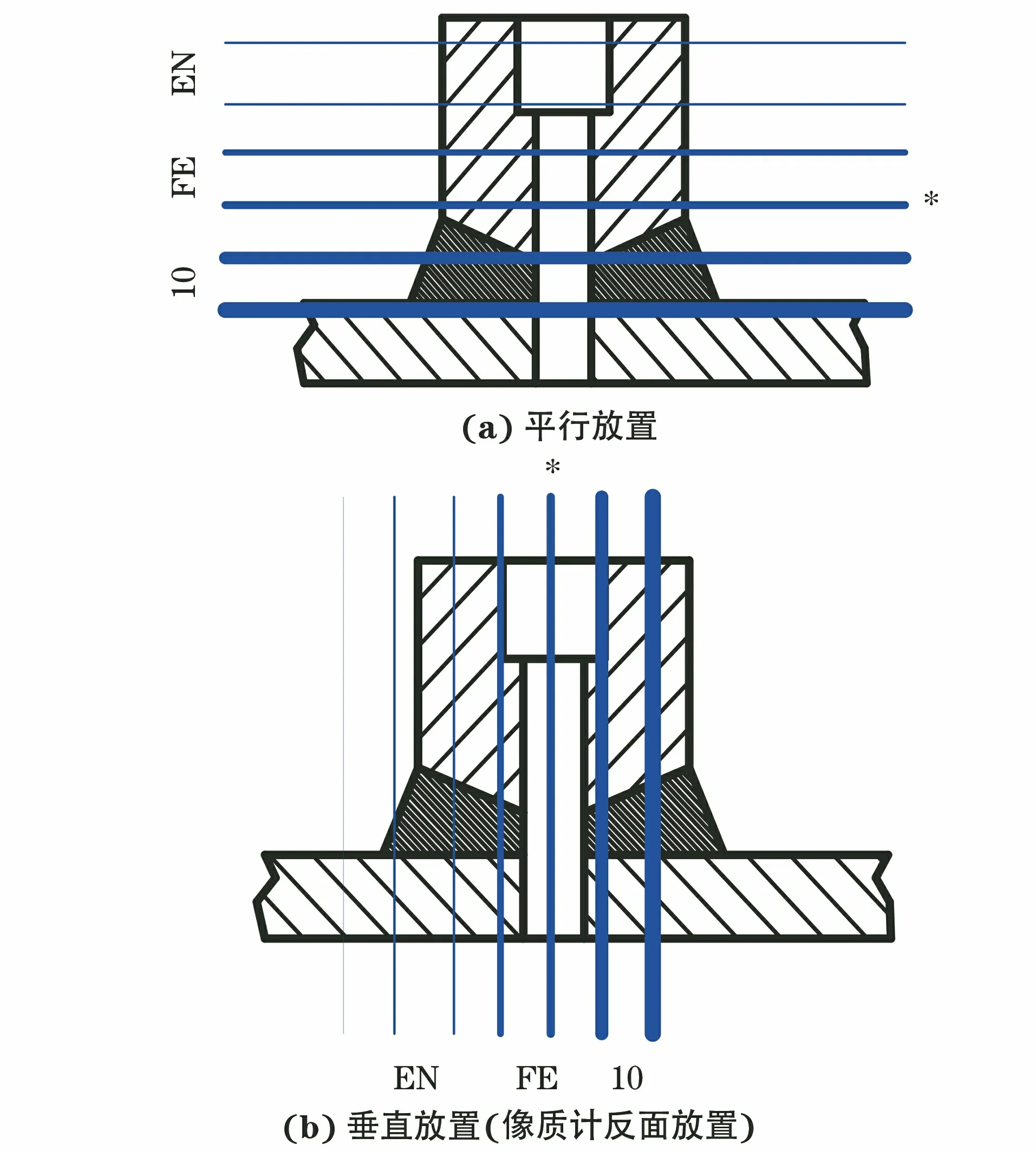

根据RCC-M-2007标准要求,像质计应符合标准BS EN 462-1-1994 《中英文版 无损检测-射线底片质量 第1部分:像质计 图像质量评价》,识别丝号按BOSS焊缝两个管壁的厚度(两层壁厚)进行选择,由于此结构余高变化量较大,可适当加余高,需看到12号丝,像质计型号为10 FE EN。

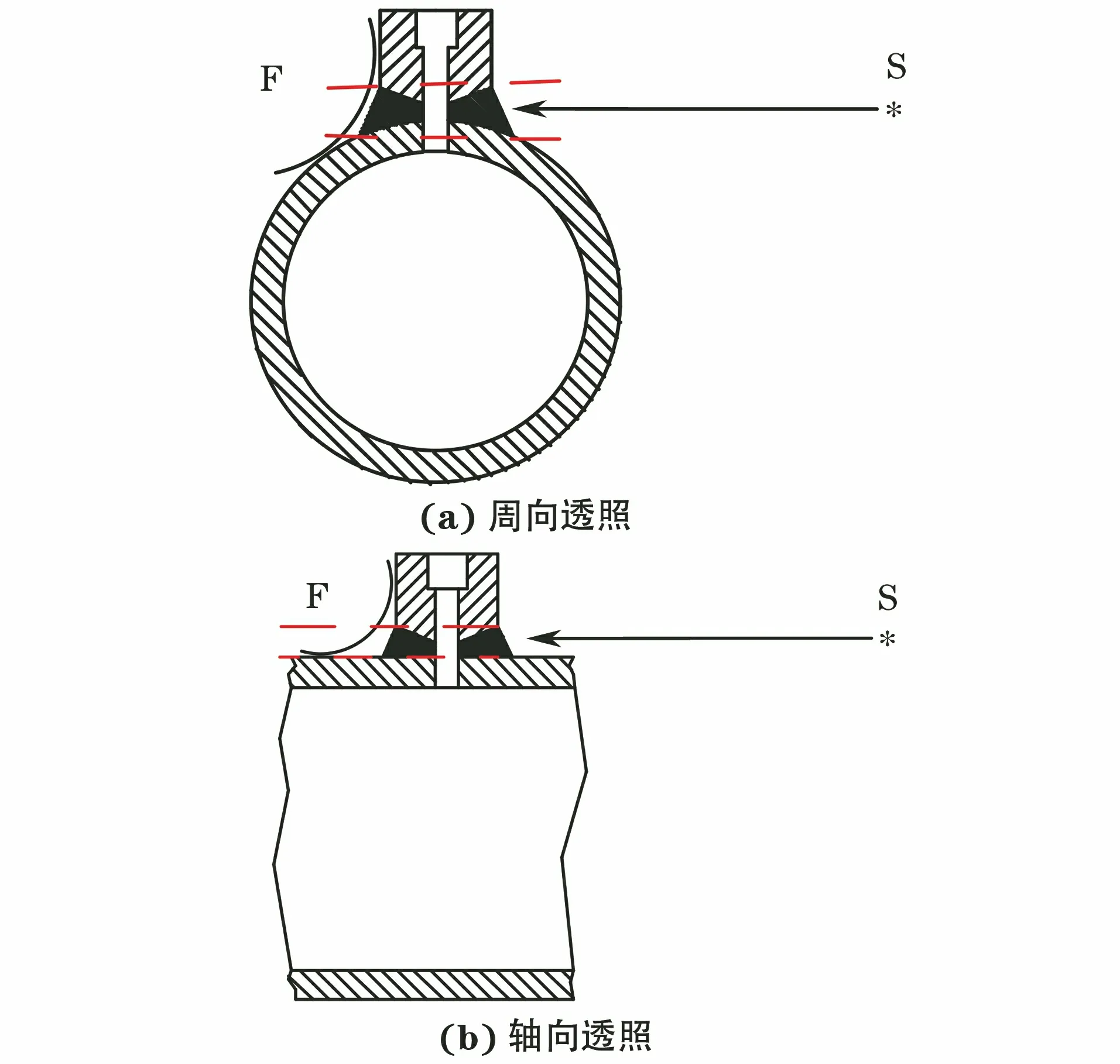

像质计的摆放方式有2种,分别为钢丝平行于焊缝或垂直于焊缝(见图3),标*处代表需要识别的像质计的钢丝。

图3 像质计放置方向示意

如果平行放置,接管高度为27 mm,像质计长度为70 mm,宽度为30 mm,没有太多的摆放空间,所识别的钢丝也不能放置于焊缝位置,且透照厚度变化较大,像质计的丝径显示不能够代表真实的灵敏度,因此该放置方式不合适。

像质计垂直焊缝放置时,可以把要识别的钢丝放置在接管孔中心,铅字标识放置在母管上,这样,像质计钢丝显示较长,焊缝处的丝径也能够代表真实厚度的灵敏度,故选择像质计垂直焊缝放置[2]。

2.3 胶片技术、胶片等级、增感屏的选择

参考RCC-M-2007标准,由于BOSS焊缝的直径小,透照厚度差比较大,为提高底片宽容度,选择双胶片技术进行透照。因透照设备为X射线机,胶片等级选择C3类胶片,如锐珂MX125型胶片。

选用管电压小于400 kV的X射线机,透照厚度小于30 mm时采用双片技术,可不用中屏,增感屏选用前后0.1 mm厚的铅箔。

2.4 透照方式和方向的选择

参考相关标准发现,BOSS焊缝结构的透照方式,都是支管内侧贴片,支管外侧放置放射源,沿支管垂线方向,向支管侧偏移0°10°进行透照,因为产品支管内径太小且无法布片,所以参考小径管的焊缝结构和插套焊焊缝结构的检测方式,选择平面法进行透照。

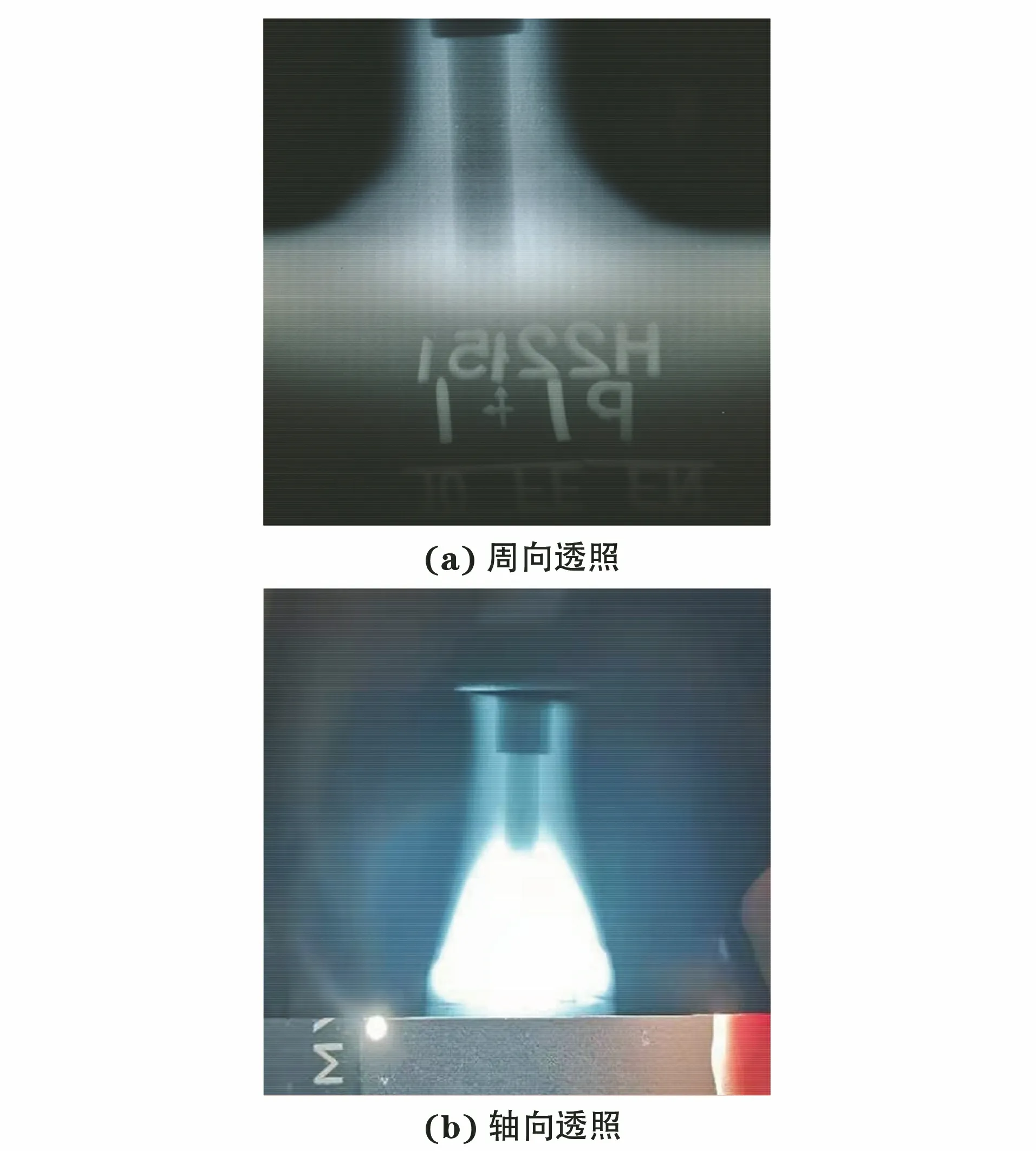

接管和筒体焊缝相贯线曲率半径变化较大,参考插套焊的透照方式,透照两次,两次相隔90°,一次沿筒体的周向方向透照[见图4(a)],一次沿筒体的轴向方向透照[见图4(b)]。

图4 透照方向示意

沿筒体的轴向方向透照时,底片上显示的透照区域范围小,焊缝及热影响区母材轮廓不清楚,会造成母管焊缝根部缺陷漏检。沿筒体周向方向透照时,底片上焊缝及母材轮廓非常清晰,能够全部投影到胶片上,透照区域尺寸大(见图5),因此,选择周向方向透照一次。

图5 两种透照方向的检测底片

2.5 底片黑度的要求

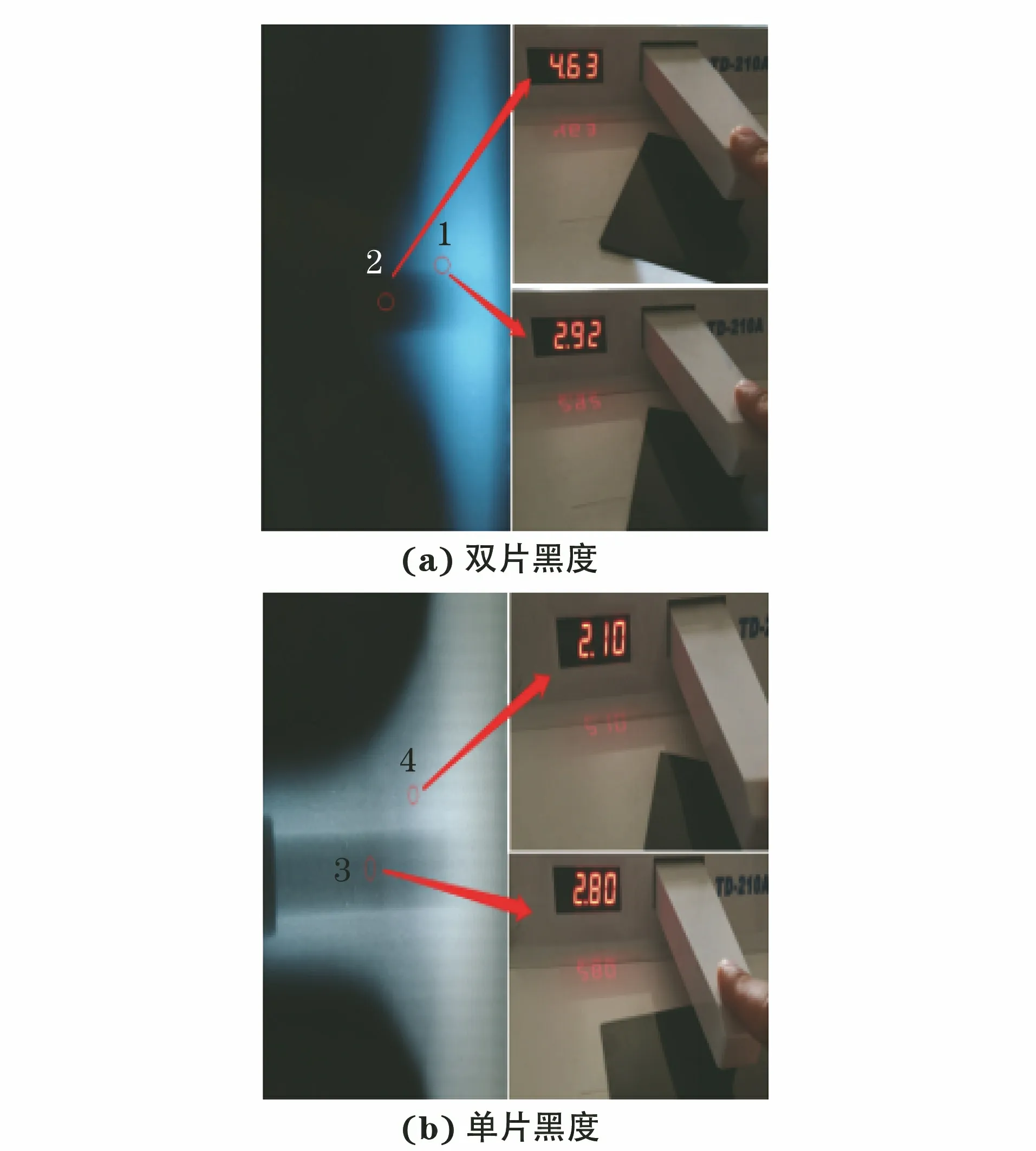

参考RCC-M-2007标准中的黑度要求,单片观察时黑度为2.0~4.5,双片观察时黑度为2.7~4.5,且两张底片评定区内相同点黑度差应不大于0.5。

2.6 评定要求

根据此类冷凝罐产品的技术等级要求,BOSS焊缝理论厚度为10.25 mm,按RCC-M-2007标准进行验收,不允许出现以下缺陷:① 裂纹、未熔合、未焊透或咬边;② 直径大于3.41 mm的气孔;③ 在123 mm长度上,累计尺寸大于10.25 mm的线状或密集气孔。间距小于较大气孔尺寸6倍的气孔,可视为同一线状/密集气孔;④ 夹渣长度大于6.83 mm;⑤ 在123 mm长度内,累计尺寸大于20.5 mm的夹渣组,相邻间距小于较小缺陷长度的6倍,可视为同一夹渣组。

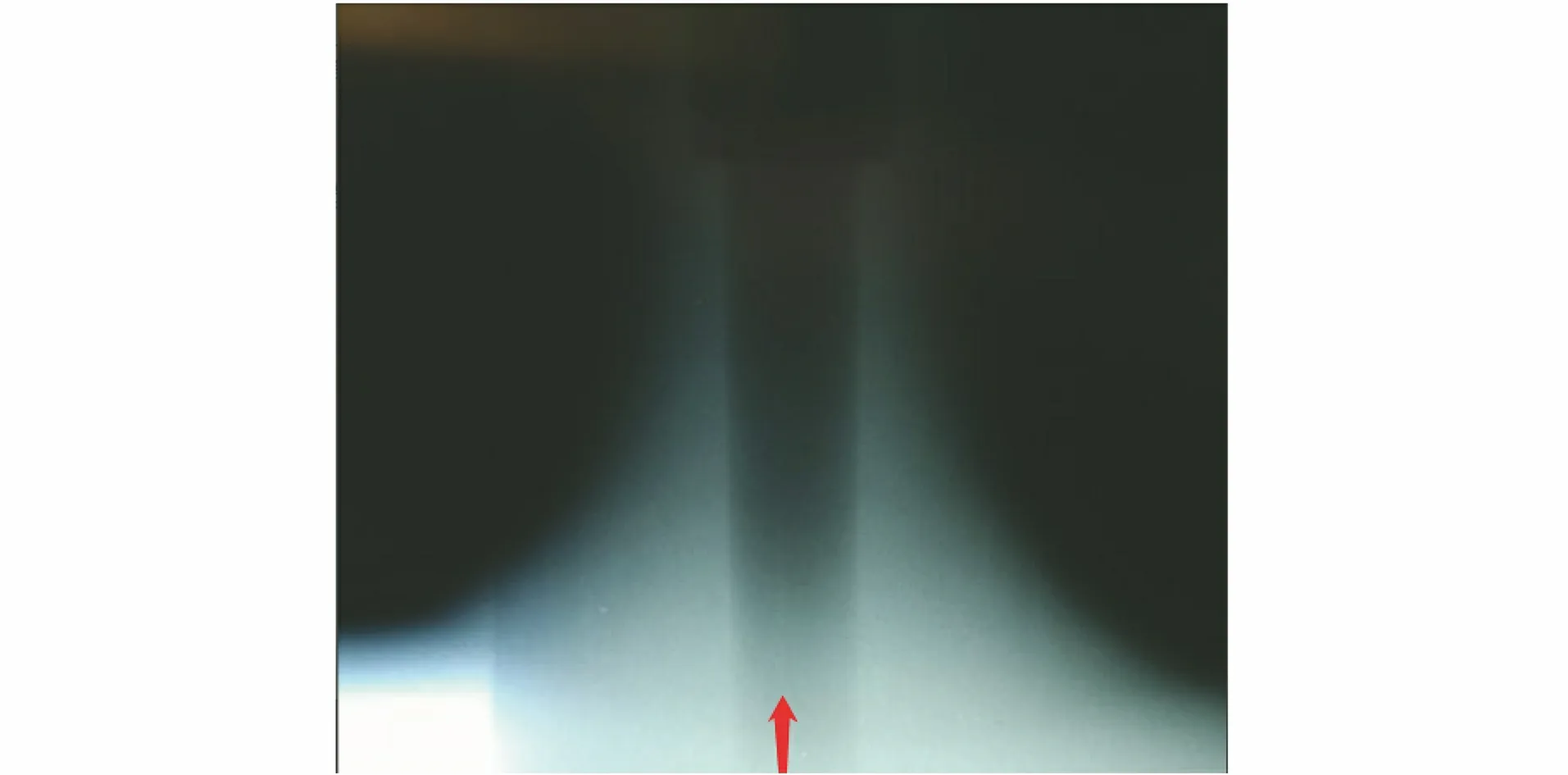

3 工艺验证

采用上述工艺进行验证,单片观察时支管孔中心(箭头处)能够清楚地识别所需灵敏度所对应的12号钢丝(见图6)。双片观察时,黑度最小区域为支管内孔根部1#点,黑度为2.92,满足标准要求(2.73.5之间),支管侧中心孔焊缝2#点黑度大于4.5,单片观察时,测量3#点黑度为2.8,4#点黑度为2.1,且两张单片同位置黑度差值小于0.5,由此可见,该射线工艺的黑度及灵敏度均满足标准要求(见图7),可以执行该检测工艺。

图6 像质计灵敏度观察结果

图7 单双片黑度观察结果

4 实际产品检测中的应用效果

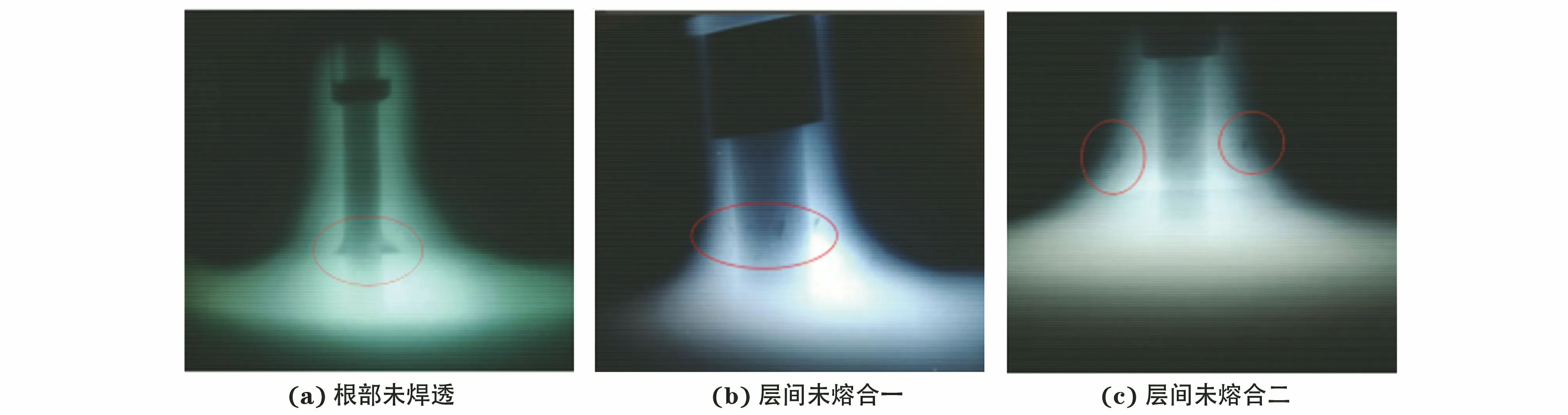

在产品制造过程中,按上述射线检测工艺,对该类产品多批次的BOSS焊缝进行射线检测抽检,发现多类型危害性焊接缺陷,例如根部未熔合、未焊透、层间未熔合等,共抽查BOSS焊缝69个,发现层间未熔合5处,气孔2处,根部未焊透3处,缺陷检出率高(见图8)。

图8 典型缺陷底片

通过相关的缺陷分析,得出缺陷产生的原因,做出相应的整改措施。焊接打底后和内孔机加工钻通后,应使用内窥镜对焊缝根部成型进行目视检测,以确保根部焊接质量。焊接过程中应增加互检、专检的次数,采用多层多道焊接,保证单道焊道厚度为23 mm,避免单道焊道过厚所产生的层间缺陷。

在后续的产品制造过程中,对该类焊缝结构进行射线检测抽检,合格率为99.4%。说明整改措施大大提升了产品质量。

5 结语

分析了冷凝罐BOSS焊缝的射线检测工艺,重点解决了像质计摆放和透照方向等技术难点,经检测验证,底片成像质量符合相关标准要求,而且能够有效提高层间未熔合、根部未熔合、未焊透缺陷的检出率,提升核电产品的合格率。该射线检测工艺能够满足产品BOSS焊缝的质量检测要求,值得推广应用。