基于正交实验的电机定子生产线端子焊接研究

2021-10-09王亚涛栗嘉豪李龙华

王亚涛,栗嘉豪,李龙华

(1.欧尔迈技术(常州)有限公司,江苏常州 213022;2.河海大学机电工程学院,江苏常州 213022)

0 引言

电机定子生产线用于定子的自动化加工,包括上料、绝缘纸插入、视觉检测、预装连接钩互联板、绕线、端子焊接等工序。生产线主要由绝缘插纸站、针式绕线站、端子焊接站、输送线和电气控制系统组成。端子焊接站位于插纸站和绕线站之后,是自动化生产线最后一个重要工作站,使漆包线在电阻热压焊的过程中熔化绝缘漆,与端子连接在一起,从而达成电气导通[1]。

端子焊接的工艺参数,如焊接电流、预热电流、焊接时间、焊接压力等与焊接质量密切相关[2]。本文针对MDR 系列定子设计正交实验,充分考虑端子焊接的主要工艺参数,研究其对端子焊接质量的影响程度,并找出合适的焊接参数。

1 焊接工艺

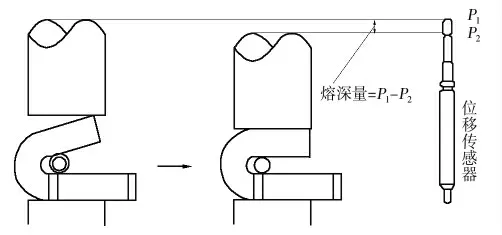

本文研究的定子生产线端子焊接为弯钩形端子焊接,焊接分为两个阶段,第一阶段为端子预热阶段,此时电极对端子进行加热,由于漆包线外层的绝缘漆未脱落,电流从上电极流出,只在接线端子中流动,最后流入下电极。随着电极的持续加热和加压,端子温度持续升高,漆包线与端子接触面由于电阻发热,漆包线的绝缘漆层逐渐被剥离,芯线露出。第二阶段为端子的焊接阶段,此时电流从上电极流出,一部分通过端子流入下电极,另一部分经芯线按照端子、芯线、端子的顺序进行流动[3]。随着电流的流通,芯线和端子接触表面逐渐熔融结合,完成焊接。焊接过程如图1 所示。

图1 弯钩型端子焊接过程

焊接过程中易出现3 个问题:①预热阶段,电流主要在端子中流动,若电流过大可能导致端子断裂;②焊接阶段,焊接电流和焊接压力过小,端子变形量过小,导致端子铆接力不足,冲击振动时容易造成漆包线脱落;③焊接阶段焊接电流和焊接压力过大,易导致弯钩形端子变形量过大,使内部的漆包线被压断或熔断,造成电气导通失效[4]。

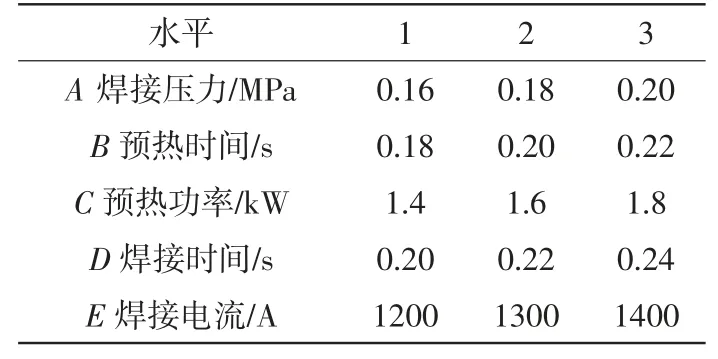

为避免问题①,焊接电极的释放电流过程由两端脉冲控制,第一个脉冲过程中,采用较小的焊接电流,完成端子焊接的预热,第二个脉冲过程中,加大电流进行焊接。为解决问题②和问题③,使用熔深控制弯钩型端子的变形量,通过安装位移传感器光栅尺,采集电极放电前的位置P1;焊接完成后,采集电极的位置P2;通过调整焊接参数使熔深(P1-P2)保持在合适的范围(图2)。

图2 熔深量示意

2 正交实验

2.1 正交实验设计

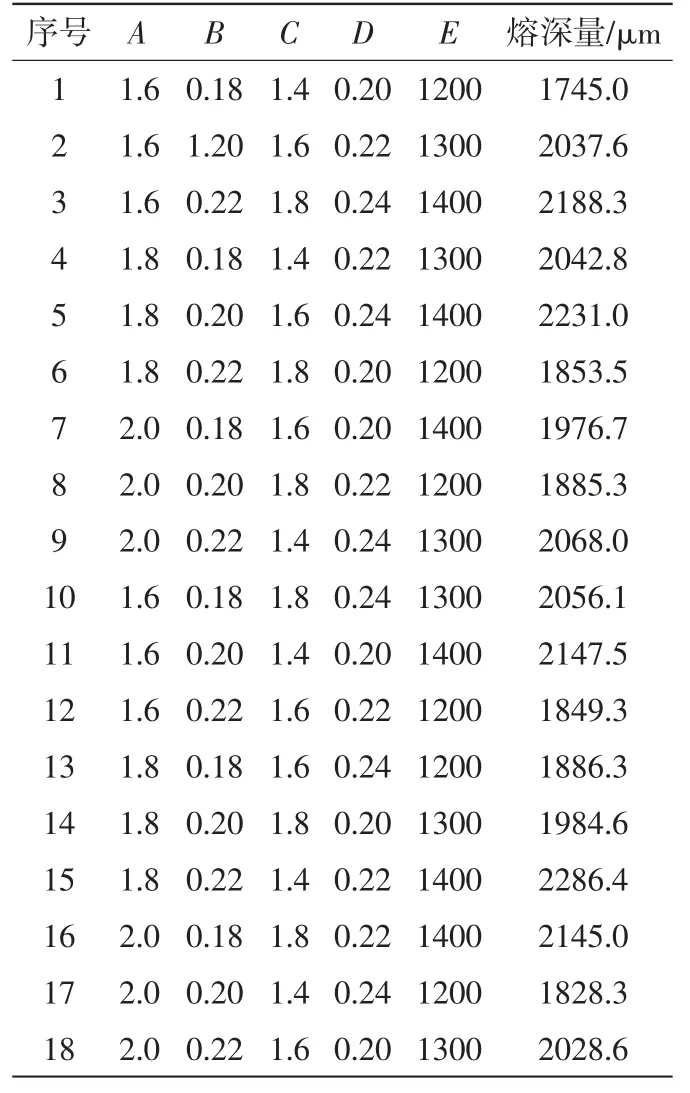

根据弯钩型端子焊接过程,将焊接压力、预热时间、预热功率、焊接时间、焊接电流等5 个指标作为实验设计的影响因素,分别标记为A、B、C、D、E,各因素按照焊机规范均取3 个水平(表1)。

表1 因素水平表

实验所用端子材料为CuSn,表面镀锌,漆包线符合标准IEC 60317-13Grad,线径为0.6 mm,所用焊机为MIYACHI 的AWS3/DFP/DC-10/OP 焊机,焊机自带气缸和位移传感器。经电气程序控制,位于托盘上的定子由旋转顶升装置和气动夹爪移至焊接位置,焊机在气缸的推动下完成焊接过程。

2.2 正交实验结果

本文采用的实验指标为5 因素3 水平,不考虑交互作用,因此选取L18(35)正交表。

端子焊接质量的评价指标包括熔深量和电气性能。电气性能已由焊接工艺保证,而熔深量要保证内部漆包线的形变量在30%~70%。根据本实验所选用的漆包线和端子型号,熔深量的范围为0~2300 μm,低于1700 μm 和高于2200 μm 是不可以接受的,熔深量2000 μm 是理想结果,熔深量越接近2000 μm则焊接质量越高。

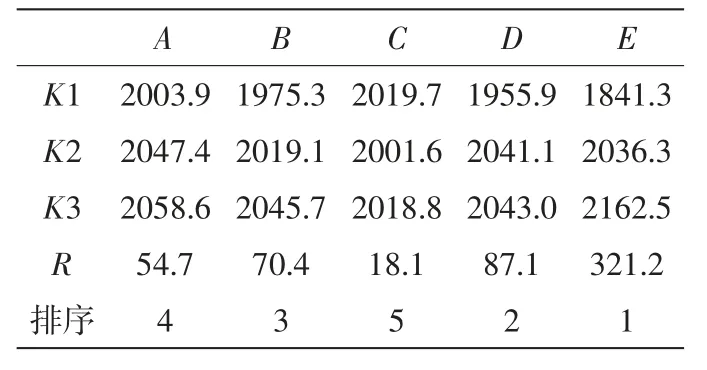

正交表及实验结果如表2 所示。

表2 正交表及实验结果

2.3 实验结果分析

常用的正交结果分析方法有极差分析和方差分析。极差分析通过每个因素水平实验结果的平均值和求得的极差,确定各因素对实验结果的影响程度,从而选出最优的因素组合。方差分析则是研究实验结果,明确水平改变和实验误差对结果的影响[5]。本实验结果采取极差分析的方法,表3 为端子焊接熔深量的极差分析结果。其中,Ki为各因素下,i 为水平实验结果的平均值,R 为各因素实验结果的极差。极差R 越大,则该因素的水平变化对结果的影响越明显,该因素就越重要。

从表3 可知,因 素 A、B、C、D、E的极差大小为:RE>RD>RB>RA>RC,此极差关系说明对实验结果影响最大的实验指标为焊接电流,最小的为预热功率,影响因素的主次关系从主到次依次为E、D、B、A、C。

表3 熔深量极差分析结果

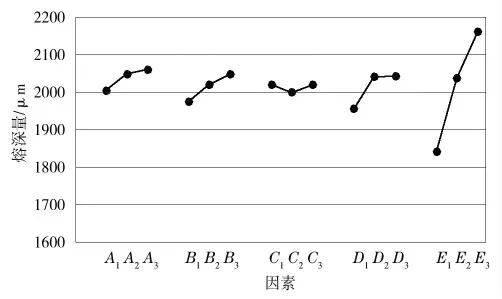

图3 为熔深量的均值响应图,可以更直观地观察熔深量随各因素的变化趋势,横坐标为因素水平,纵坐标为各因素水平实验结果均值。

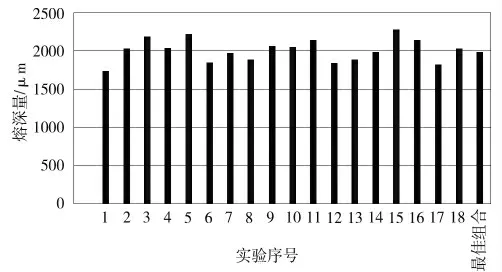

从图3 可以看出,熔深量越接近2000 μm,其焊接结果越符合要求。因此焊接压力取水平1,预热时间取水平2,预热功率取水平2,焊接时间取水平2,焊接电流取水平2,最优组合方案为A1B2C2D2E2。为检验该因素组合是否为最优组合,进一步进行焊接实验验证,结果如图4 所示。

图3 熔深量均值响应

图4 实验结果对比

可以看出,最佳组合下的熔深量值为1983.5 μm,最接近最佳熔深量,表明正交实验可以较好地应用于工程中,帮助提升工作效率。

3 结论

针对无刷电机定子自动化生产线端子焊接站中焊机参数设定困难的问题,以熔深量作为焊接质量主要指标,基于正交实验,探究各关键影响因素对熔深量的影响。得出焊接电流是影响熔深量最主要的因素,并得出焊机最优参数设定,通过与正交实验的结果对比,表明所得参数设定使焊接的熔深量更符合最佳熔深量,使焊接的质量得到提升。