1 780mm热连轧厚规格窄断面小凸度控制研究与实践

2021-10-09万国喜徐夏冰

万国喜 陈 全 徐夏冰

(安阳钢铁集团有限责任公司)

0 引言

商用汽车行业发展的越来越快,随之而来的市场竞争也更加严峻,汽车轻量化理念逐渐深入人心,为此对轻量化汽车板材专业化的需求也日趋增加,比如刹车鼓专用钢、车轮专用钢、桥壳专用钢等,这也对生产汽车板的厂家在产品的尺寸外形、均匀性、成型性能、焊接性能等方面提出了较高的要求,也对操作人员的操作技能和控制水平提出了更高的要求,这些高标准的要求导致生产中凸显出了一些制约生产和影响生产的因素,安钢1 780 mm 热连轧在生产10~16 mm 的1 200 mm 窄断面制动鼓专用钢时,带钢的凸度仪显示波动较大(130~300 μm),发往用户后实际测量的宽度方向上边部和中间厚度的差值最大可到0.23 mm,造成制动鼓旋压冷成型后拉伸高度不一致,严重影响了用户的生产效率和成材率指标。目前,由于自由程序轧制技术及AGC 系统的不断完善,板带的纵向厚度控制精度越来越高,但仍存在横向厚度问题[1]。

热连轧机组具有轧制宽度范围大、轧制规格品种多、轧制单位编排复杂等特点,同时板形调控方法对板形的影响不是完全的正相关性,也没有唯一性,为轧机的板形控制带来了难题[2]。针对这个问题,笔者主要从一般影响热轧带钢凸度的主要因素,结合安钢 1 780 mm 热轧厂的实际生产情况,分析了横向凸度大产生的主要原因,采取了优化轧制计划编排、精轧CVC 工作辊型和支撑辊辊型等有效控制措施,极大地改善了超厚规格窄断面钢卷的横向凸度大的问题,为顺利生产超厚规格窄断面的制动鼓产品提供了有力的保障。

1 1 780 mm 热连轧机机型配置

安钢1780 产线热连轧机的机型配置采用了国内常用机型,即CVC +SFR 轧制模式(如图1所示),可以根据需要选择全机架CVC 轧制方法,也可以根据需要在精轧机的下游选择常规辊形,以实现自由轧制的要求。目前,7 架连轧配置的是F1-F4 机架,采用CVC 辊型+窜辊负责断面形状控制,F5-F7 为常规辊型+窜辊的方式,负责带钢平直度控制。

图1 1780 热连轧机机型配置

2 影响热轧板带凸度的因素

作为板形横向典型指标的板凸度和纵向典型指标的板平直度之间的关系密切,板平直度的控制最终还要归结到板凸度的控制上,如何控制好板凸度是解决板形控制问题的关键,为获得良好的板形,要求带钢横向有均一的延伸,带钢轧前与轧后的断面各处尺寸的比例恒定,即良好的板形条件为带材轧前比例凸度必须等于轧后比例凸度[3]。但在热轧生产中,由于轧件横向流动的影响较大,即使来料的断面形状与承载辊缝不相匹配,也有可能不会导致轧后的板形缺陷,故而,在实际轧制时可以根据产品凸度方面的要求进行轧件凸度的修正,允许有一定程度的比例凸度变化。

在轧制过程中,轧制力使轧辊产生弹性变形,形成负载辊缝,带钢的断面形状取决于负载辊缝的形状。影响负载辊缝的因素主要有轧制负荷、弯辊力、轧制计划编制、轧辊磨损、带钢边缘降、楔形也对板凸度有一定的影响[4]。

2.1 轧制负荷影

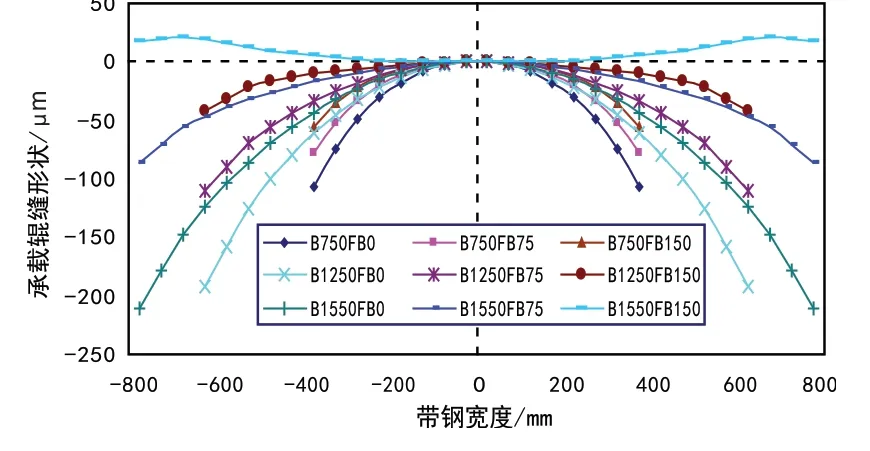

轧制负荷是影响板凸度的主要因素。轧制负荷与轧辊挠度具有线性关系,辊系变形随轧制负荷的变化而变化,从而使板凸度发生变化。结合安钢精轧机组F2~F7 机架负荷变化对板凸度的影响来看,最终板凸度随F7、F3 机架负荷的增大而增大,随F2、F4、F5、F6 及F7 机架负荷的增大而减小,且F5、F6 和F7 的负荷变化对板凸度的影响较大[4]。终轧温度是指热轧板带离开最后一道精轧机时的温度,其不仅对最终产品的晶粒尺寸和性能有较大影响,也同时对板凸度的控制影响也较大。从实际生产情况来看,随着终轧温度的升高,带钢的变形抗力下降,轧制力降低,同时AGC 上抬,F7 机架负荷降低,板凸度变小。通常来说,轧制同种钢种同一规格时,轧制的产品规格宽度越宽,轧制负荷越大,但轧件宽度越宽,CVC 板形的改变能力越强,轧件宽度越窄,CVC板形的改变能力越弱,如图2 所示。

图2 CVC 调控能力与轧件宽度变化关系

2.2 弯辊力

在带钢轧制过程中,利用工作辊的弯辊抵消工作辊挠曲产生的带钢凸度,是控制板形和平直度最基本的方法。由于轧辊直径直接影响轧机的刚度和工作辊的挠曲程度,同时单位宽度轧制力及压下量的变化对工作辊弯辊力有较大的影响,因此,在建立弯辊力对带钢凸度影响率计算模型时,应考虑轧辊直径、单位宽度轧制力及压下量对工作辊弯辊力影响率的综合影响[5]。

轧制热凸度随弯辊力的增大而减小,末架弯辊力的调整范围小于中游机架。F7 机架弯辊力减小到一定轧制力时会出现双边浪,增大到某个临界值时会出现中间浪,一般调整范围不大。轧制不同宽度轧件时弯辊力对板凸度的影响也较大,一般认为,随着轧件宽度的增大,弯辊力对板凸度的影响变大;当轧件宽度相同时,弯辊力越大,板凸度越小,当弯辊力增大到一定程度时,板凸度减小趋势变缓。

有害接触区是常规的四辊轧机中导致板形恶化和降低轧机抗板形干扰能力的直接原因。带钢宽度不同,辊间有害接触区的长度不同,其辊缝的横向刚度也不同,有害接触区的应力尖峰使得板宽边部区域的轧辊过度弯曲,使得边部减薄增加,造成近边部的高次断面形状问题。

边部应力的增加同时使弯辊力的效力明显减小,轧件宽度越宽,弯辊的调节能力越强,轧件宽度越窄,弯辊调节能力越弱,这也是窄断面轧件凸度控制的难点之一。弯辊调节能力与宽度变化的关系如图3 所示。

图3 弯辊调节能力与宽度变化的关系

2.3 轧制计划编排

轧制计划主要影响轧辊的热膨胀,一般一套新辊上机后,随轧制的进行,轧辊热凸度逐渐形成。通过观察发现:在轧制该产品时,开轧前6 块带钢各点的凸度值变化均较大,尤其是在轧制第1 块带钢时,凸度值波动较大;在第7~12块带钢轧制中,除头尾外,带钢各点凸度值的变化范围减小;在轧制第13~15 块带钢时,带钢的凸度值较小,说明这个时候轧辊的热凸度基本形成。轧制节奏也会影响轧辊的热凸度,实际生产表明:在停轧停冷却水的过程中,轧辊逐渐冷却,热凸度减小慢。因此,每次停轧后第1 块带钢的凸度均较大,而后随着轧制的进行凸度逐渐减小。当未停冷却水时,轧辊冷却较快,热凸度减小快。

2.4 轧辊磨损

轧制时,工作辊与轧件、工作辊与支撑辊之间均存在磨损,且随着轧制公里数的增加,轧辊磨损和不均磨损程度均会加重。根据西巴金等的研究[2],在热轧带钢轧机上难以建立带钢凸度和轧辊磨损间的直接关系,但轧辊磨损严重影响着带钢的凸度和边部减薄。由此可见,轧辊磨损量随着轧制公里数的增加而变大,沿辊身方向磨损不均匀且出现偏磨现象。与轧件边部接触的辊身磨损量大于中部,且出现明显不规则磨损,直接影响轧件边部形状。

2.5 带钢边缘降及楔形

带钢边缘降和楔形的大小直接决定其横断面形状,从而影响板凸度。板凸度随着边缘降的减小而减小,随着楔形绝对值的减小而减小。

3 采取的措施

3.1 轧制计划编排

生产10~16 mm 规格的制动鼓和车轮产品时,一是要求坯料尽可能采用直热装工艺,以降低在坯料短时快速加热条件下的厚度方向、长度方向的温度差,为后续降低轧制力波动奠定基础;二是这些产品需要排在轧制计划的第15~50 块之间,保持轧辊的热凸度的相对一致性;三是遇到短时的轧制事故时采用关闭机架冷却水的方式,以此来减小热凸度的变化。

3.2 CVC 辊型的改进

断面形状在对称状况下,一般可解析为二次方、高次方形状。断面形状的解析如图4 所示,带钢断面形状用有载辊缝减去其二次分量得到有载辊缝的高次分量,将其最高点与中点的差值定义为有载辊缝的高次方断面形状。热连轧机的板廓控制问题,在采用有效板形控制理论、模型和轧辊形状等方面,最终均反映在带钢的板形控制状况上面,而辊形的控制与使用的机型、设定的轧制负荷和弯辊的正确与否直接相关。

图4 断面形状的解析

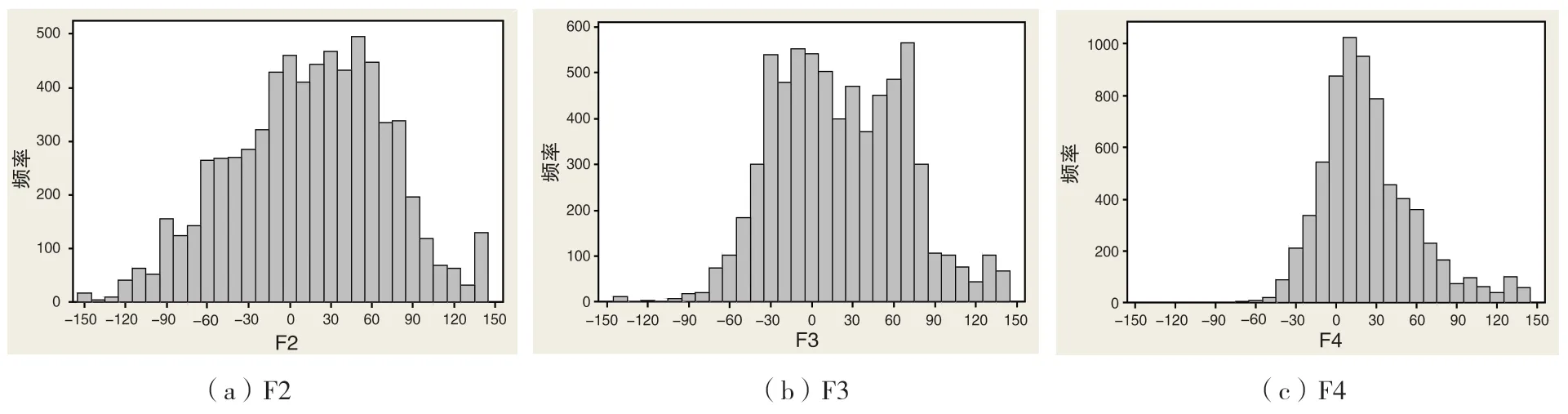

CVC 辊型设计是根据产线设备参数和产品生产需要设计的,随着生产实践和产品拓展需要不断实时修改,因此不存在一条曲线终身受用的情况。国内多数厂家由于受限于技术能力,在发现CVC 设计问题后常常束手无策,成为制约生产的瓶颈问题。通过对安钢改进前的生产数据进行统计,CVC 窜辊位置的直方图分布表现出明显的凸度控制能力不足,如图5 所示。F2—F4 机架窜辊分布整体偏正向,且在正向最大位有一定数量分布,这表明CVC 正向凸度控制能力不足。

从图5 可以看出,正向窜辊极限位置的钢种规格正是厚规格窄断面冷成型钢,由于CVC 凸度调控能力随着宽度变窄而锐减。因此,需要对CVC 辊型进行改进,而且要考虑所有的轧制规格和品种均适用。经过分析,制定了凸度控制中心点偏移+增加幅度的改进方案,具体如图6、图7 所示。

图5 CVC 改进前F2、F3、F4 的窜辊分布情况

图6 精轧机工作辊CVC 曲线

图7 CVC 窜辊位置/宽度控制凸度能力分布

对改进后一个月内所有规格和钢种的窜辊位置进行统计,结果如图8 所示。机架窜辊在正向和负向两个极限位置已经基本没有分布,表明窜辊位置不再受限窜辊能力得到显著改善。

图8 改进后F2,F3,F4 的CVC 窜辊位置分布情况

3.3 支承辊辊型的改进

CVC 改进前后的横断面形状均包含二次断面形状和高次断面形状,在CVC 能力扩展后,二次断面形状得到控制,但高次断面形状未有明显改善,高次板形缺陷仍会显现出来,总的凸度仍然较大。高次横向厚差主要集中在距端部100 mm 左右位置,也即通常意义上的边部降问题。通过对支撑辊辊型进行了优化可以有效改善高次板形缺陷问题,支撑辊辊型改进方式如图9 所示。通过优化改进支承辊辊型可以提高下游机架辊缝柔性及刚性,减少有害接触区,弯辊力调节断面形状的能力,同时提高辊缝的柔性,减少因板宽变化造成的边部高次断面形状变化,改善高次断面形状。

图9 BCR 辊型设计

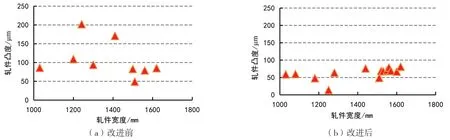

通过不同宽度下的凸度变化状况,可以对轧机的辊缝刚性进行评价。分别选取改进前后的数据进行统计,通过不同宽度断面下的厚度平均值观察对应规律。改进前、后钢卷凸度随宽度的变化规律以及改进BCR 前后弯辊调节能力对比分别如图10 和图11 所示。

从图10 和图11 可以看出,(1)改进前轧件凸度随着轧制宽度的增加而急剧减小,改进后轧件凸度和宽度的负相关对应关系已经大幅弱化,辊型改进后轧机刚度得到大幅提高。(2)改进后F5—F7机架的弯辊力分布频率比改进前的高出近一倍,集中度显著提高,明显呈现收敛状态,这表明支承辊改进后使得弯辊力效力大大改善。

图10 钢卷凸度随宽度的变化规律

图11 改进BCR 前后弯辊调节能力对比

4 结论

(1)控制好板凸度是解决板形控制问题的关键,即要求带钢横向有均一的延伸,带钢的轧前与轧后断面各处尺寸比例恒定。

(2)轧制不同宽度轧件时,弯辊力对板凸度的影响会随着轧件宽度的增大而变大;当轧件宽度相同时,弯辊力越大,板凸度越小,当弯辊力增大到一定程度时,板凸度的减小趋势变缓。

(3)有害接触区是常规的四辊轧机中导致板形恶化和降低轧机抗板形干扰能力的直接原因。有害接触区的应力尖峰使得板宽边部区域的轧辊过度弯曲,使得边部减薄增加,造成近边部的高次断面形状问题。

(4)如果只对F2—F4 的CVC 改进,在二次凸度得到控制后高次板形缺陷问题会显现出来,为此需要对相应的支承辊辊型进行优化。

(5)通过采用直热装、轧制里程的限制在50块以内、故障时关闭精轧机架冷却水、改进F2—F4 的CVC 辊型、优化支承辊辊型等措施的联合实施可以降低厚规格窄断面的横向凸度波动。