冷却条件对含Nb 高强汽车钢组织性能的影响分析

2021-10-09苏振军马银龙杨建宽孔加维李超飞

苏振军 马银龙 杨建宽 孔加维 李超飞

(1.河钢集团邯钢公司技术中心;2.河钢集团邯钢公司邯宝热轧厂;3.北大学轧制技术及连轧自动化国家重点实验室)

0 引言

热轧高强度钢板主要应用于汽车、家电、工程机械、集装箱等领域。为了适应汽车轻量化、节能减排的发展需求,世界各大钢铁企业及科研院所大力开展汽车用高强钢的研究,其较高的强度更符合汽车轻量化的要求,在保证车体安全的同时能够大幅度降低车身质量,从而达到节能、减排的目的[1-3]。

目前,汽车用高强钢通常采取添加Nb、V、Ti等合金元素,并通过控轧控冷技术,在热连轧机上进行生产。热连轧生产的高强度钢带较调质处理的高强度钢带来说,其成本大大降低,避免了调质钢质量上的不足,使产品更具竞争力。因此,近年来国内外钢厂生产薄规格高强度钢时主要采用热连轧工艺配合合金强化方式。但随着钢板强度的不断提高,需要加入的微合金元素也不断增加,钢的淬透性也随之增强,当热连轧钢卷从卷取机内卸出后,钢卷在库内不同的冷却条件下,对于合金元素较高的钢种,组织和性能会产生较大差异,笔者以含Nb 高强钢为研究对象,经过实践对比分析了含Nb 高强钢卷取前后冷却工艺条件对组织性能的影响,为热轧板料组织的控制提供了理论依据。

2 卷取前后冷却速率对组织性能的影响

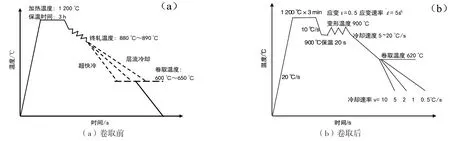

为探究汽车用含 Nb 高强钢冷却过程对组织相变和力学性能的的影响规律,研究二相粒子的析出规律,制定了不同的冷却工艺方案。工艺(a)卷取前采用不同的冷却速率,卷取后的冷却速率保持一致 ;工艺(b)卷取前的冷却速率保持一致,卷取后采用不同的的冷却速率,分别探究了卷取前后冷却速率对组织相变和力学性能的影响。试验钢的化学成分见表1,具体工艺方案如图1 所示。

表1 试验钢的化学成分 %

图1 工艺方案

2.1 卷取前冷却速率对热轧产品组织性能的影响

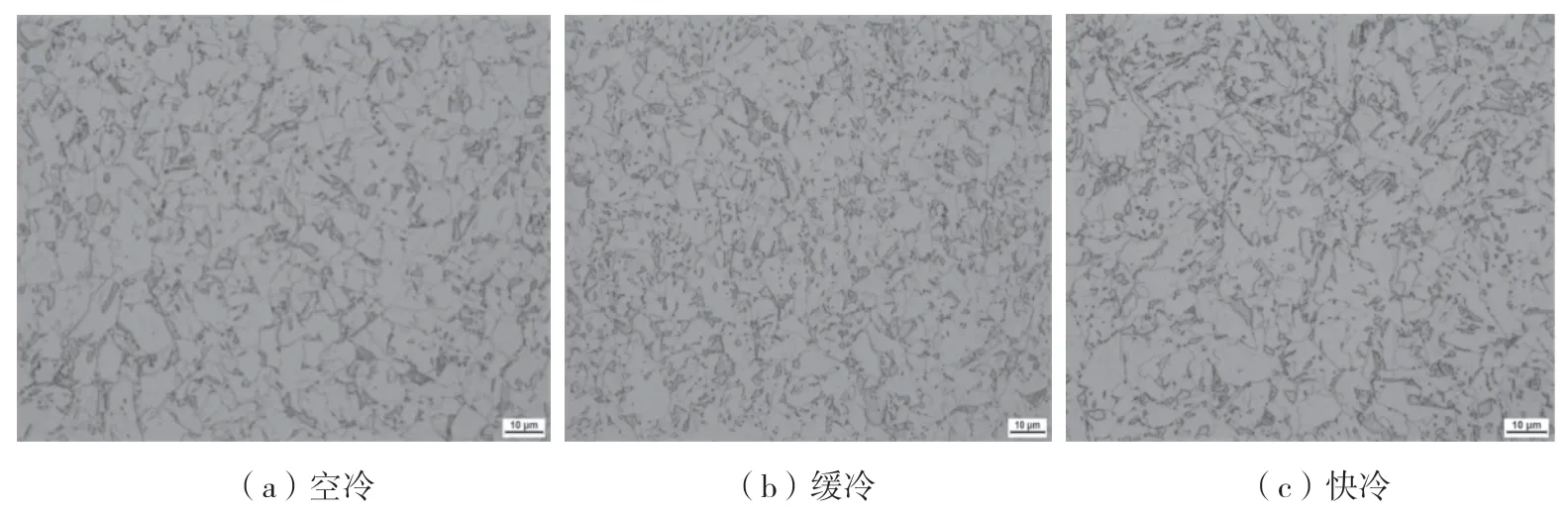

工艺(a)采取空冷、缓冷、快冷三种不同的冷却速率,冷却至相同的卷取温度620 ℃。观察其显微组织,如图2 所示。

图2 空冷、缓冷、快冷后的显微组织

从图2 可以看出,空冷的显微组织由多边形铁素体和粒状贝氏体组成,铁素体基体上上弥散分布着呈长条状、不规则多边形的M-A 岛,但随着冷却速率的增加铁素体及M-A 岛会变得更加细小,同时M-A 岛更加圆润,均匀地分布在铁素体上,其中M-A 岛的大小约为2~10 μm。通过对不同组织的微观对比研究,可以发现不同工艺下的组织差异并不大,这说明卷取前不同的冷却速率对含Nb 材料的微观组织的影响不大。

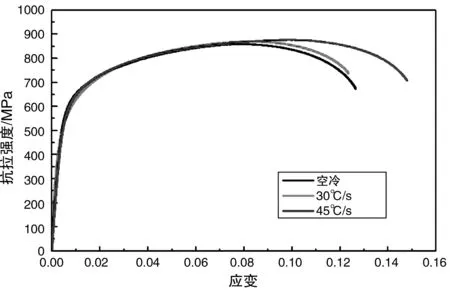

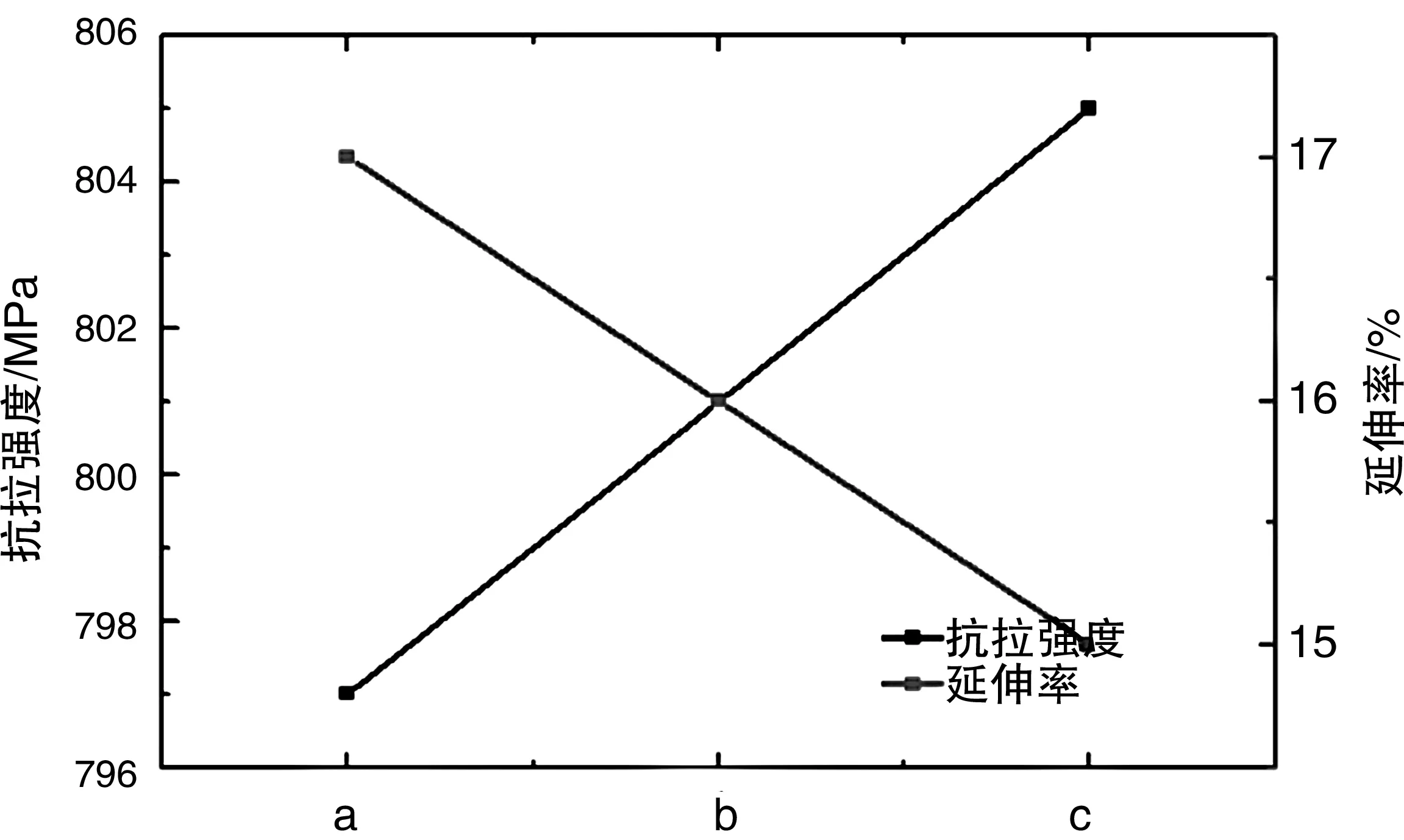

为了进一步探究卷取前不同冷却速率对力学性能的影响,对空冷、缓冷、快冷三种工艺处理的材料进行了室温拉伸试验,得到其应力应变曲线和拉伸性能变化趋势(如图3、图4 所示),其力学性能见表2。

表2 不同冷却工艺下的抗拉强度及延伸率

图3 不同冷却速率下的应力应变曲线

图4 不同冷却速率的拉伸性能变化趋势

通过室温拉伸试验,对比不同工艺下的实验钢的力学性能,发现随着冷却速率的增大,其抗拉强度分别为797 MPa、801 MPa、805 MPa,其延伸率分别为17%、16%、15%。从数据可知,抗拉强度增加了8 MPa,延伸率降低了2%,无论是抗拉强度还是断后延伸率,变化都较小;从组织分析可以看出,随着冷却速率的增大,材料的基本微观组织大致保持一致,只是随着冷却速率的增大,晶粒有所细化。通过对比不同冷却速率下的抗拉强度和延伸率,发现其差别并不大,同时也说明了卷取前冷却速率的增大对晶粒的细化作用不是很明显。

2.2 卷取后冷却速率对热轧产品组织性能的影响

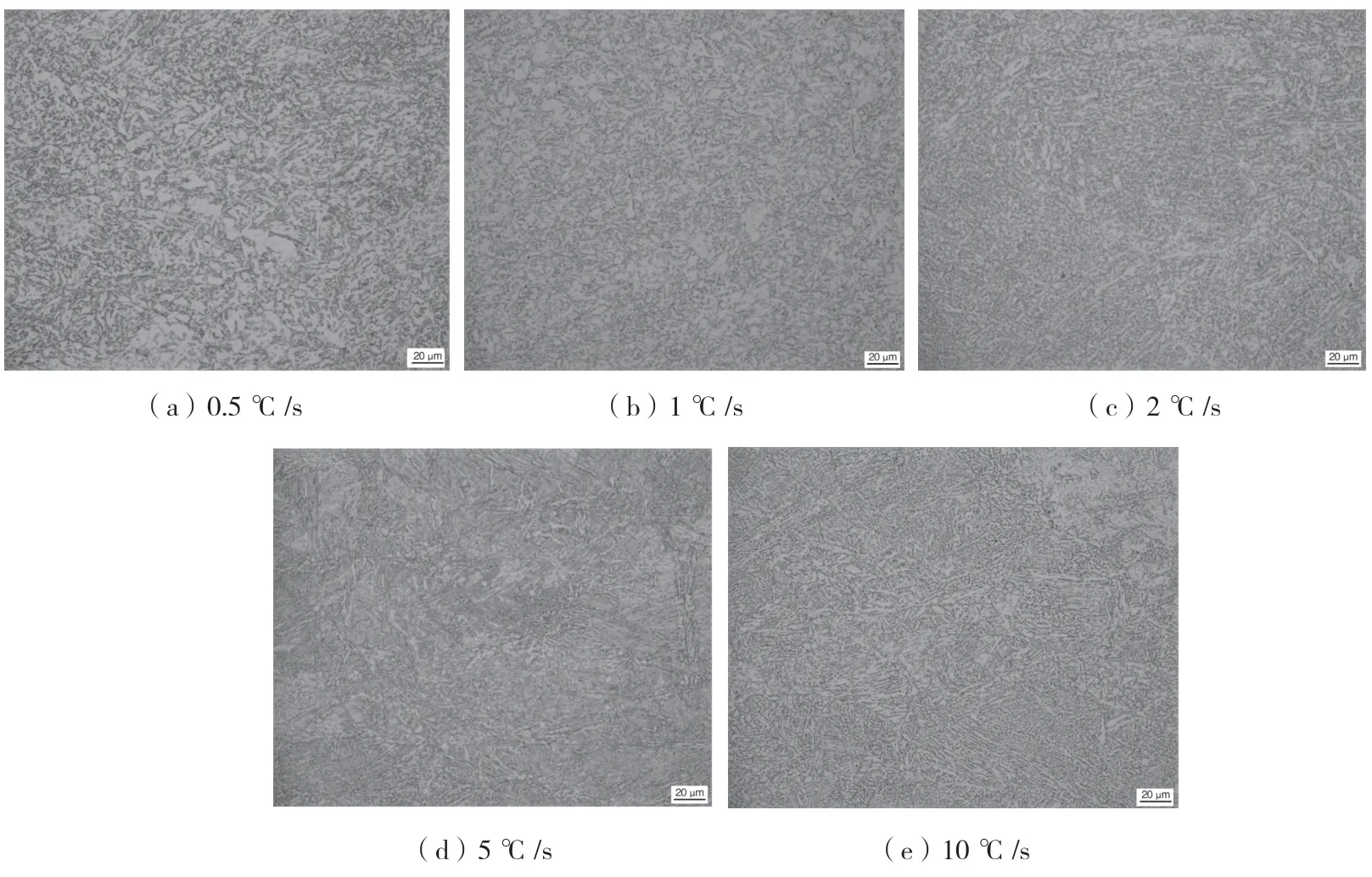

为进一步研究卷取后冷却速率对组织性能的影响,均以 620 ℃温度进行卷取,然后采取不同的冷却速率(0.5 ℃/s、1 ℃/s、2 ℃/s、5 ℃/s、10 ℃/s)冷却至室温。在光学显微镜下观察,卷取后不同冷却速率下得到的组织如图 5 所示。

图5 不同冷却速率下的组织

从图5 可以看出,冷却速率为0.1 ℃/s 时,组织为铁素体和贝氏体,其中铁素体尺寸超过50 μm,呈不规则多边形,随着冷却速率的增加,铁素体含量逐渐减少且逐渐细化,粒状贝氏体逐渐转变为板条贝氏体;当冷却速率达到2 ℃/s 时,铁素体基本已经消失;当冷却速率达到5 ℃/s 时,出现板条贝氏体;当冷却速率达到10 ℃/s 时,开始出现马氏体转变。

用万能硬度计(KB3000BVRZ-SA) 对不同冷却速率下的材料硬度进行测量,加载力为200 gf,加载时间为10 s,测得的不同冷却速率下的硬度如图6 所示。

图6 不同工艺下的硬度值

从图6 可以看出,随着冷却速率的增大,材料的硬度逐渐增大。冷却速率为0.5 ℃/s 时,其硬度值约为270 HV,而当其冷却速率增加到10 ℃/s 时,其硬度值增大为317 HV。通过对其组织进行观察,可知当冷却速率较低时,0.5 ℃/s 的组织转变主要为铁素体和贝氏体,而铁素体具有较好的韧性和塑性,所以其强度和硬度较低;随着冷却速率的增大,一方面铁素体逐渐消失,贝氏体逐渐增多,贝氏体作为硬相的存在能够显著增大钢基体的硬度,另一方面,随着冷却速率的增加,组织晶粒逐渐细化,其有效晶界面积逐渐增多,对其硬度的提高起到很大的作用,所以其强度和硬度较高。

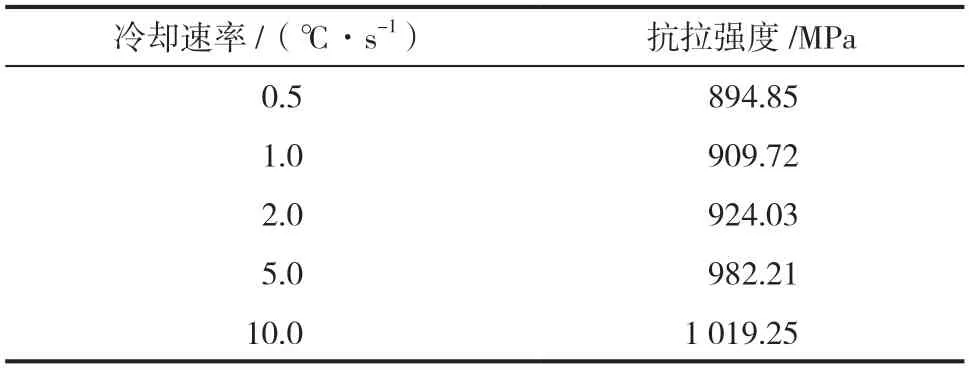

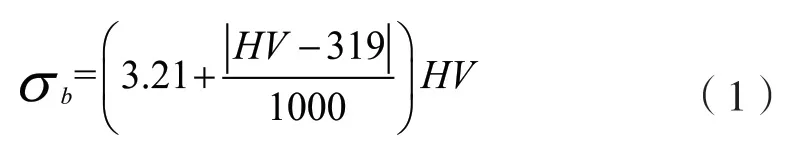

材料的强度在很大程度上决定了材料的使用情况。相关研究表明,材料的抗拉强度与其显微硬度具有关联性,同时硬度的测试具有对金属基本损害小、测试方便等优点,故通过测试金属表面的显微硬度,然后利用式(1)换算成其所对应的抗拉强度,有着重要意义,动态实验下不同冷却速率下的维氏硬度换算成抗拉强度的具体数值见表3。

表3 不同冷却速率对应的抗拉强度

从表3 可以看出,材料的冷却速率与抗拉强度呈现正相关,随着冷却速率的增加,其显微组织由软相的铁素体变成硬相的贝氏体、马氏体相时,材料的硬度随之增加,其抗拉强度从890 MPa增加至1020MPa,约130MPa 的变化量,说明卷取后冷却速率对产品的组织性能影响显著。

通过以上试验,对含Nb 高强钢卷取前后以不同冷却速率进行对比,对不同工艺下的显微组织、显微硬度及力学性能进行了分析。发现带钢在卷取之前,以空冷、缓冷、快冷,不同的冷却方式冷却至相同温度620 ℃,组织差别并不大,都是铁素体基体上弥散分布着少量贝氏体;当带钢在620 ℃卷取后,以不同的冷却速率进行冷却时,会明显发生不同的组织转变过程。低冷却速率下的相变主要以铁素体为主,加少量贝氏体,但随着冷却速率的增加,相变逐渐转变为高冷却速率下以马氏体为主,加扩散型贝氏体,马氏体和贝氏体相的增加导致带钢的硬度和力学性能产生显著的差异。

3 结论

(1)热轧含Nb 高强钢轧后采取空冷、缓冷、快冷三种不同冷却速率,冷却至相同卷取温度620 ℃,卷取前不同冷却速率下的组织差异并不大,说明卷取前不同的冷却速率对材料的微观组织影响并不大。

(2)热轧含Nb 高强钢卷取后,采取不同冷却速率(0.5℃/s、1℃/s、2℃/s、5℃/s、10℃/s)冷却至室温。带钢卷取后以不同的冷却速率进行冷却时,会发生不同的明显相变过程。低冷却速率下的相变主要以铁素体为主,加少量贝氏体,但随着冷却速率的增加,相变逐渐转变为高冷却速率下以马氏体为主,加扩散型贝氏体,马氏体和贝氏体相的增加导致带钢的硬度和力学性能产生显著的差异。