加热卷烟不同工艺再造烟叶等温干燥动力学研究

2021-10-09王诗雨张明建尚善斋付丽丽汤建国

王诗雨,张 柯,王 乐,刘 泽,孙 悦,张明建,王 兵,尚善斋*,付丽丽*,汤建国,李 斌

1.中国烟草总公司郑州烟草研究院,郑州高新技术开发区枫杨街2 号 450001

2.云南中烟工业有限责任公司技术中心,昆明市五华区红锦路181 号 650231

加热卷烟烟气的生成与再造烟叶所处的加热状态(干燥、蒸馏及热解)密切相关。干燥(30~100 ℃)是再造烟叶加热过程的第一个阶段,由于水分的蒸发增加了烟草内部热质传递阻力,该阶段对烟支内温度场分布、烟气总释放量及一致性影响显著[1-2]。因此,开展加热卷烟再造烟叶干燥过程的研究,是理解加热卷烟传热传质过程及发烟机理的基础,对加热卷烟产品提质系统化设计具有重要意义。

干燥动力学是研究干燥过程的重要工具,可通过研究物料含水率变化与各种影响因素之间的关系,明确干燥过程的水分迁移机理[3]。干燥过程中水分迁移不仅受干燥介质性质的影响,还与物料自身的物理结构和化学成分有关。目前加热卷烟再造烟叶的加工工艺有辊压法、造纸法、干法和稠浆法等[4],加工工艺的不同导致再造烟叶物理结构存在差异,从而影响水分在再造烟叶内部的扩散和迁移。此外,甘油是加热卷烟再造烟叶常用的发烟剂,甘油的亲水性可使再造烟叶的持水能力增强,从而影响再造烟叶的干燥动力学特性。近年来烟草干燥动力学的研究对象主要为传统烟草原料(如烟叶、叶丝、梗丝、膨胀烟丝等)。例如,李建欣等[5]采用5 种不同的干燥模型对上、中、下部烟叶进行干燥动力学拟合,发现Midilli 方程拟合效果更好。许冰洋等[6]考虑到叶丝在干燥过程中存在孔隙结构变化,对基于菲克第二定律的干燥动力学模型进行修正,建立了考虑叶丝体积收缩形变的干燥动力学模型。而对加热卷烟再造烟叶的干燥动力学特性及影响因素的研究却鲜有报道。因此,利用热重分析仪对不同甘油含量的辊压法、造纸法、干法和稠浆法再造烟叶进行等温干燥实验,分析不同工艺及甘油含量对再造烟叶干燥特性的影响,建立加热卷烟再造烟叶等温干燥动力学模型,以期深入了解再造烟叶干燥过程中的传热传质特性,为加热卷烟产品设计提供技术支持。

1 材料与方法

1.1 材料、试剂和仪器

稠浆法(CJ-1)、辊压法(GY-1)、复合造纸法(ZZ-1)再造烟叶样品由云南中烟再造烟叶有限公司提供,干法(GF-1)再造烟叶样品由广东金叶科技开发有限公司提供。再造烟叶的甘油含量及初始含水率见表1。

表1 再造烟叶甘油含量及初始含水率(质量分数)①Tab.1 Glycerol content and initial moisture content in reconstituted tobacco samples

无水乙醇和叔丁醇均为分析纯,采购于国药集团化学试剂有限公司。

Discovery 型热重分析仪(美国TA Instruments公司);ALPHA 1-4 LD plus 型冷冻干燥机(德国Christ 公司);DHG-9123A 电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司);SU8010 高分辨冷场发射扫描电镜(日本Hitachi 公司);AutoPore Ⅳ9500高性能全自动压汞仪(美国Micromeritics 公司)。

1.2 方法

1.2.1 样品前处理

将再造烟叶制成宽1 mm、长5 mm 的再造烟叶丝。用体积分数为30%、50%、70%、90%、100%的叔丁醇-乙醇溶液对再造烟叶进行梯度洗脱,随后进行冷冻干燥,此方法可保证脱除水分和部分甘油后再造烟叶的微观孔隙结构不发生收缩变形[8]。处理后的再造烟叶样品分别标记为CJ-2、GY-2、ZZ-2 和GF-2。将再造烟叶原样及处理后的再造烟叶放入恒温恒湿室(温度22 ℃±1 ℃,相对湿度60%±2%)平衡48 h,密封备用。

1.2.2 微观结构分析

将再造烟叶制成宽1 mm、长3 mm 的小片,对再造烟叶喷金后使用扫描电镜观察再造烟叶表面形貌;测试条件:放大倍数为1 000,加速电压为5 kV。孔隙率采用压汞仪进行测试:称取0.2 g 干燥后的再造烟叶样品,置于压汞仪样品室进行密封测试,随后导出数据并采用Porowin 软件中的Porosity Summary 模块得到再造烟叶的孔隙率;测试条件为压力0~420 MPa,浸润角130 °。

1.2.3 再造烟叶等温干燥实验

考虑到甘油损失对干燥过程的影响,在等温干燥实验之前,在100 ℃、干燥时间1 200 s 的条件下,考察了初始干基甘油含量为4.17%的再造烟叶的干基甘油含量变化情况。发现再造烟叶的干基甘油含量由初始值降低至3.90%,干燥过程中干基甘油含量变化较小,损失量仅为0.27 百分点。因此,本实验中忽略干燥过程中甘油的损失,假定样品的质量损失全为水分损失。

称取5 mg 再造烟叶样品,以单层状态平铺于铂金坩埚内,利用热重分析仪分别在50、60、70、80、90 ℃下进行等温干燥,氮气流速为30 mL/min。将干燥后的再造烟叶在100 ℃恒温2 h 后的质量记为再造烟叶的干基质量me。t时刻下再造烟叶干基含水率由公式(1)确定:

其中,mt为等温干燥过程中t时刻再造烟叶的质量,g;me为再造烟叶的干基质量,g。

对干基含水率与时间的关系曲线进行一阶微分,得到再造烟叶的干燥速率RD,如公式(2)所示:

其中,dX/dt表示单位时间内再造烟叶干基含水率的变化,%/s。

1.3 加热卷烟再造烟叶干燥模型及评价方法

1.3.1 加热卷烟再造烟叶干燥动力学模型的建立

在多孔介质物料(如矿物、农产品、食品、植物的根茎叶等)内部水分迁移机理研究中,一般将干燥过程分为升速(或称预热)、恒速和降速(可分为第一降速和第二降速)等3 个阶段,其中恒速干燥阶段是由物料表面水分汽化控制,降速阶段则属于内部扩散控制[9]。在再造烟叶等温干燥过程中,干燥过程前期出现的升速干燥阶段是由再造烟叶的预热导致,因此忽略预热对干燥过程的影响,如图1 所示,以干燥速率随干基含水率变化曲线的拐点(B、C)为分界点,将再造烟叶干燥速率随干基含水率的关系曲线分为AB、BC 及CD 3 个阶段,其中AB 段为干燥过程中的恒速干燥阶段,干燥速率(绝对值)达到最大且保持恒定。BC、CD 段为再造烟叶的第一降速干燥与第二降速干燥阶段,干燥速率与含水率的变化关系线性相关。B、C 两点对应的含水率记为临界含水率Xcr1、Xcr2。

图1 再造烟叶干燥动力学分段模型拟合示意图Fig.1 Fitting schematic diagram of drying kinetics segmented model of reconstituted tobacco

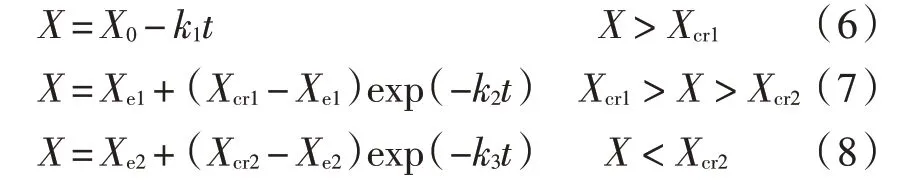

建立的再造烟叶干燥动力学的分段模型如公式(3)~(5)所示:

其中,k1、k2、k3分别为恒速干燥、第一降速干燥以及第二降速干燥阶段的干燥速率常数;Xe1、Xe2为第一降速干燥及第二降速干燥阶段的平衡含水率,%;Xcr1、Xcr2为恒速干燥与第一降速干燥阶段、第一降速干燥与第二降速干燥阶段的临界含水率,%。

对分段模型进行积分,得到再造烟叶在干燥过程中t时刻下的含水率随时间的变化关系,如公式(6)~(8)所示:

1.3.2 模型评价方法

采用决定系数R2和均方根误差RMSE 来评价等温干燥模型的拟合程度,公式(9)和公式(10)分别为R2和RMSE 的数学表达式:

其中,Xexp为干基含水率的实验值,%;Xpre为干基含水率的预测值,%;n为实验值的个数,个。

2 结果与讨论

2.1 加热卷烟再造烟叶干燥特性分析

2.1.1 温度对加热卷烟再造烟叶干燥过程的影响图2 为50~90 ℃下4 种不同工艺再造烟叶干基含水率随时间的变化曲线。由图2 可知,温度对再造烟叶干燥过程的水分变化影响显著,干燥温度升高后可脱除更多水分,使再造烟叶平衡含水率降低。如图2a 所示,稠浆法再造烟叶的初始含水率为21.85%,在50 ℃下干燥1 000 s 后平衡含水率为9.05%;而在90 ℃下干燥1 000 s 后,平衡含水率降低至5.7%。

图2 再造烟叶干燥曲线Fig.2 Drying curves of reconstituted tobacco samples

对再造烟叶干基含水率随时间的变化曲线进行一阶微分,得到再造烟叶干燥速率曲线(图3)。由图3 可知,再造烟叶的等温干燥过程中存在升速、恒速、第一降速和第二降速干燥4 个阶段,其中干法、辊压法和造纸法再造烟叶的恒速干燥阶段干基含水率变化显著。在恒速干燥阶段中再造烟叶的干燥速率达到最大值且保持恒定,且温度越高再造烟叶恒速干燥阶段的干燥速率越大,这主要是恒速干燥阶段中再造烟叶内部的水分不断地扩散至再造烟叶表面,表面蒸发速率与内部扩散速率达到平衡,整个过程由温度等外界因素主导[10]。

图3 再造烟叶干燥速率曲线Fig.3 Drying rate curves of reconstituted tobacco samples

2.1.2 甘油含量对再造烟叶干燥过程的影响

再造烟叶加工过程中通常添加一定量的发烟剂如甘油等来增强再造烟叶的持水性能。图4 为70 ℃下不同甘油含量对4 种再造烟叶干燥过程的影响。由图4 可知,甘油含量高的再造烟叶的初始含水率更高。随着干燥过程的进行,再造烟叶与外部环境的水分达到动态平衡,甘油含量高的再造烟叶平衡含水率也更高。这是由于甘油分子含有羟基基团,羟基与水分子形成氢键,从而增大了再造烟叶干燥过程中的水分扩散阻力,抑制了再造烟叶干燥过程中的水分扩散。如图4b 所示,70 ℃下干燥1 000 s 后,甘油含量为12.45%的干法再造烟叶平衡含水率为7.1%,而甘油含量为3.09%的干法再造烟叶平衡含水率降低至3.01%。

图4 70 ℃下不同甘油含量再造烟叶干燥曲线Fig.4 Drying curves of reconstituted tobacco samples with different glycerin contents at 70 ℃

甘油含量对4 种再造烟叶干燥速率的影响见图5。由图5 可知,在相同的温湿度条件(温度22 ℃±1 ℃,相对湿度60%±2%)下对再造烟叶进行平衡处理后,同一再造烟叶甘油含量越高恒速干燥阶段干燥速率越大。

图5 70 ℃下不同甘油含量再造烟叶干燥速率曲线Fig.5 Drying rate curves of reconstituted tobacco samples with different glycerin contents at 70 ℃

2.1.3 加工工艺对再造烟叶干燥过程的影响

由图6a 可知,稠浆法与辊压法再造烟叶的平衡含水率较高,分别为8.20%与7.98%,干燥过程达到平衡所需的时间为600 s,而相同条件下干法与造纸法再造烟叶的平衡含水率分别为7.29%与7.69%,且270 s 时即可达到水分动态平衡,所需的时间更短。由图6b 可知,在相同的干燥条件下,干法再造烟叶的干燥速率随干基含水率的变化最快,造纸法与辊压法次之,稠浆法干燥速率变化最慢。

图6 70 ℃下不同加工工艺对再造烟叶干燥过程的影响Fig.6 Effects of different technologies on drying process of reconstituted tobacco samples at 70 ℃

此外,干法、辊压法与造纸法再造烟叶均出现了显著的恒速干燥阶段,目前传统烟草原料干燥过程中仅发现了升速干燥、降速干燥阶段,未有恒速干燥阶段的报道[11]。由于再造烟叶比表面积、孔体积与孔径显著高于传统烟草原料,经过重组工艺后再造烟叶的孔径增大导致烟草的毛细管作用减弱,从而使再造烟叶失水能力比传统烟草原料强[12],因此干燥过程中就会存在恒速干燥阶段。

2.2 加热卷烟再造烟叶干燥动力学分析

2.2.1 干燥动力学模型分析

以70 ℃下GY-1 样品为例,分别对恒速段和降速段进行干燥动力学拟合,模型拟合曲线如图7a 所示。根据公式(3)~(5)得到GY-1 样品的水分干燥动力学方程如下:

为进一步评价拟合效果,得到了干基含水率随时间变化的关系,见图7b,结果表明分段模型的拟合效果较好。

图7 70 ℃下再造烟叶GY-1 干燥动力学分段模型拟合结果Fig.7 Fitting results of drying kinetics segmented model of reconstituted tobacco sample GY-1 at 70 ℃

同时选取Newton[13]、Midilli[14]、Logarithmic[15]、Page[16]和Henderson-pabis[17]5 种常见的等温干燥动力学模型与分段模型拟合效果进行对比。采用R2和RMSE 对干燥模型的拟合效果进行评价,以检验模型的适用性,拟合结果分别见表3 与表4。由表3 与表4 可知分段模型的拟合效果更好,R2均大于0.995 2,RMSE 在0.002 8 以下,是加热卷烟再造烟叶等温干燥的最优模型。此外,分段模型具有5 个模型参数,更能准确描述等温干燥中的水分的迁移过程。

表3 再造烟叶干燥动力学分段模型拟合结果Tab.3 Fitting results of drying kinetics segmented model of reconstituted tobacco

表4 5 种常见等温干燥模型拟合结果Tab.4 Fitting results of 5 common isothermal drying models

2.2.2 甘油含量对再造烟叶干燥速率常数的影响

甘油具有良好的保润性能,在干燥过程中可减缓水分散失。以辊压法再造烟叶为例,甘油含量对再造烟叶干燥速率常数的影响见图8。图8a为甘油含量对再造烟叶恒速干燥阶段干燥速率常数k1的影响,k1的物理意义为恒速阶段的最大干燥速率,k1的大小与初始含水率和外界环境有关。由图8a 可知,同一再造烟叶甘油含量越高干燥速率常数k1值越大,这主要是由于相同条件平衡处理后,甘油含量高的再造烟叶水分赋存能力更强,初始含水率更高,恒速干燥阶段有更多的水分可以持续不断地扩散到再造烟叶表面。

图8b 和图8c 分别为甘油含量对再造烟叶第一降速干燥阶段和第二降速干燥阶段的干燥速率常数k2和k3的影响。可知,同一再造烟叶的甘油含量越高,干燥速率常数k2和k3的值越小。这是由于第一降速干燥阶段和第二降速干燥阶段再造烟叶中的自由水蒸发完全后,与甘油通过分子间氢键结合的水分子需要更大的能量才能够扩散至再造烟叶表面,干燥阻力增大。此外,分段模型的干燥速率常数k1、k2及k3均与温度呈线性关系,温度越高k值越大,这是由于温度升高后再造烟叶内部水分黏度下降,并且温度的升高加快了再造烟叶内部水分的传热与传质过程[18]。

图8 甘油含量对辊压法再造烟叶干燥速率常数的影响Fig.8 Effects of glycerol content on drying rate constant of reconstituted tobacco samples prepared by rolling process

2.2.3 加工工艺对再造烟叶干燥速率常数的影响

图9a 和图9b 分别为加工工艺对再造烟叶第一和第二降速干燥阶段干燥速率常数k2和k3的影响。由图9a 可见,50 ℃下稠浆法、干法、辊压法及造纸法再造烟叶的第一降速阶段的干燥速率常数k2值差异较小,分别为0.013 8、0.015 7、0.015 6 和0.019 6。随着温度的升高,90 ℃下稠浆法再造烟叶第一降速干燥阶段的干燥速率常数为0.034 8,而造纸法再造烟叶的干燥速率常数达0.073 1,是稠浆法再造烟叶干燥速率常数的2.1 倍。由图9b可知,50 ℃下稠浆法、干法、辊压法及造纸法再造烟叶的干燥速率常数k3分别为0.004 7、0.007 8、0.005 5 和0.009 7,随着温度的升高,4 种工艺的再造烟叶第二降速干燥阶段的速率常数均增大。90 ℃下干法再造烟叶第二降速干燥阶段的干燥速率常数达0.012 9,而稠浆法再造烟叶干燥速率常数最小,为0.007 3。综合比较不同加工工艺再造烟叶的干燥速率常数,得到再造烟叶干燥速率从大到小依次为造纸法、干法、辊压法及稠浆法。

图9 加工工艺对再造烟叶干燥速率常数的影响Fig.9 Effect of processing technology on drying rate constant of reconstituted tobacco samples

图10 为4 种加工工艺的再造烟叶在扫描电镜下放大1 000 倍后观察到的表面微观结构。由图10 可见,造纸法再造烟叶由纤维互相缠绕后交叠在一起,表面结构较疏松,可以观察到明显的多孔形态,这是由于造纸法是将原料浸泡、制浆后得到的高浓度浆料直接运送到抄纸机上,经脱水、干燥与分切后成型,加工过程中没有经过机械挤压,因此造纸法再造烟叶的结构较为疏松。而稠浆法与辊压法再造烟叶表面结构紧密,较难分辨出纤维的交叠状况。此外,对4 种再造烟叶的孔隙率进行了测试,稠浆法、干法、辊压法及造纸法再造烟叶的孔隙率分别为8.85%、59.18%、21.77%、57.77%,孔隙率的大小符合4 种再造烟叶的微观结构特征,同时也基本符合干燥速率常数从大到小依次为造纸法>干法>辊压法>稠浆法的变化规律。

图10 再造烟叶表面微观结构Fig.10 Surface microstructure of reconstituted tobacco samples prepared by different methods

3 结论

①加热卷烟再造烟叶干燥过程存在升速干燥、恒速干燥、第一降速干燥与第二降速干燥4 个阶段。②建立了加热卷烟再造烟叶的等温干燥动力学分段模型,与常见的等温干燥模型相比,分段模型的拟合效果更好,且模型参数与温度线性相关,可准确描述加热卷烟再造烟叶等温干燥过程中的水分迁移规律。③甘油含量的增加会提高干燥过程的平衡含水率,抑制再造烟叶干燥过程的水分扩散;随着甘油含量增加,干燥速率常数k1升高,而k2、k3均降低。④在相同的干燥条件下,4 种工艺的再造烟叶的干燥速率从大到小依次为造纸法、干法、辊压法及稠浆法。