粉末冶金制备B2-NiAl/Fe基合金组织及其高温力学性能*

2021-10-09白亚平李建平孙崇锋

李 梦,白亚平,李建平,孙崇锋,杨 忠

(西安工业大学 材料与化工学院,西安 710021)

铁基材料因其较低廉的价格,较优异的宽温域力学性能及磨损性能等,被广泛应用在航空航天、冶金工业、石油化工及军用装甲装备等众多领域[1-3]。而科技的不断进步对铁基材料提出了更高的要求,尤其在军用相关领域零部件用材料轻量化要求越来越高[4-6]。铁的密度较大,减重空间有限,因此近年来低密度高性能铁基合金[7-8]逐渐引起国内外学者的广泛关注和重视。

部分学者对Fe-Mn-Al-C系合金进行研究[9-11],发现合金在兼顾低密度(6.87 g·cm-3)的同时其塑性和强度也比较优异(强塑积为60000% MPa)。我国钢铁研究总院已经在实验室内制备出含30%左右的亚稳奥氏体与超细晶基体的双相复合组织钢[6],该钢的室温抗拉强度在0.8~1.6 GPa级,断后伸长率为30%~45%的水平,而其强塑积30~48 GPa·%。B2-NiAl金属间化合物,作为一种极有希望被开发成为一类新型高温结构材料的金属间化合物,具备熔点高、密度低、导热性好、抗氧化性好等一系列优点[12],被认为是一种理想的富有开发应用前景的航空、航天、军事及民用的新型高温结构材料。文献[13]研究了含NiAl沉淀相的Fe-23.0Al-6.0Ni单晶的显微组织和力学性能,合金在1 373 K下均匀化后缓慢冷却至室温,具有B2结构的NiAl相在体心立方(bcc)Fe-Al基体中沉淀,满足立方体-立方体关系,具有小的错配应变,含有NiAl沉淀物的单晶在室温下表现出高于1 GPa的高屈服应力。目前高功率密度柴油机气缸盖多选用合金铸铁(密度较高,约7.3 g·cm-3),当服役温度高于400 ℃时,其屈服强度和断裂强度均大幅度下降,难以满足未来更高升功率密度发动机的使用要求。

文中采用真空热压烧结的方法制备不同NiAl含量增强铁基合金,通过对其室温力学性能和导热性能研究发现:当NiAl含量为50%时,Fe基合金室温力学性能及导热性能改善较为明显[14]。然而作为军用相关领域零部件用材料,该铁基合金的高温力学性能研究不可或缺,故本试验将50%的B2-NiAl金属间化合物加入Fe中,以制备高性能低密度的铁合金,并对其室温~600℃高温拉伸性能进行研究,以望为未来更高功率密度柴油机气缸盖的发展提供理论指导意义。

1 实验材料及方法

文中所需试验原材料主要为铝粉、镍粉和还原铁粉,具体尺寸及纯度见表1。

表1 试验原料

将Ni粉和Al粉按原子比1∶1的比例配制30 g混合粉末,加入0.5 mL的甲醇作为过程控制剂。球料比为10∶1,转速为250 r·min-1,将混合粉末在Pulverisette P5(Germany)型变频行星式球磨机上球磨50 h,得到B2结构的NiAl金属间化合物粉末[15-18]。将NiAl粉末和还原铁粉按质量比1∶1的比例配制220 g混合粉末,加入4%的硬脂酸作为分散剂。在球料比为10∶1,转速为100 r·min-1的球磨条件下,将混合粉末在KQM-Y/B行星式球磨机上连续球磨5 h,用扫描电子显微镜(Scanning Electron Microscope,SEM)观察粉体显微形貌,用X射线衍射(Diffraction of X-Rays,XRD)对合金粉末进行物相分析。

将制得的Fe-50%NiAl合金粉末装在直径为30 mm的石墨模具,用ZT-40-20Y热压烧结炉进行热压烧结,烧结最高温度为1 080 ℃,压力为25 MPa,保温2 h,真空度为2.1×10-2Pa得到Fe-50%NiAl合金块体。

将得到的Fe-50%NiAl合金块体通过X射线衍射分析仪(型号:岛津XRD-6000,扫描速度为4°·mini-1,扫描范围为10°~90°)及能谱仪(Energy Dispersive Spectrometer,EDS)(型号:INCA)分析其物相成分;采用光学显微镜(Optical Microscope,OM)(型号:LEICA-DM2700M)和扫描电镜(型号:Quanta-400F)观察其显微组织;用阿基米德排水法测试合金块体的密度;利用自动数显洛氏硬度计(型号:TH320)和电子万能拉伸试验机测试其在室温、350 ℃和600 ℃下的拉伸性能。

2 结果及分析

2.1 B2结构NiAl金属间化合物粉末显微形貌与物相分析

将机械合金化所得粉末进行扫描电子显微镜及X射线衍射测试分析,测试结果如图1所示。由图1(a)可知经过50 h机械合金化,粉末形状圆整,颗粒尺寸较为均匀,尺度为300~1 500 nm。图1(b)显示本试验经过机械合金化成功制备出B2结构NiAl金属间化合物,(100)面衍射峰的出现[19]说明产生了B2结构NiAl有序相(JCPDS:44-1188)。

图1 NiAl金属间化合物粉末的扫描照片及其XRD物相图谱

2.2 NiAl金属间化合物增强Fe基合金块体组织及性能

2.2.1 物相分析

用X射线衍射仪对Fe-50%NiAl 试样进行物相分析,XRD物相图谱如图2所示,由图2可知:热压烧结后的块体材料中以NiAl相(JCPDS:44-1188)、Fe相(JCPDS:01-1267)为主,还存在少量Al2O3相(JCPDS:11-0517)。2θ为31.122°时出现的(100)面衍射峰说明烧结后NiAl依然为B2结构的有序相。

图2 Fe-50%NiAl合金的XRD物相图谱

2.2.2 显微组织分析

Fe-50%NiAl复合材料组织形貌及元素分布如图3所示。表2为图3中对应的能谱1点、2点、3点和4点的EDS分析结果。由图3中的显微形貌可以观察到深灰色和浅灰色两相。结合EDS分析和XRD图谱可推断,扫描图中浅灰色区域(点1和点3)主要为Fe基体,深灰色(点2和点4)处Ni和Al元素原子比接近1∶1,推断其为NiAl增强相。同时,EDS结果显示两相均存在少量氧元素[20],这是由于烧结过程中氧化产生了少量的Al2O3。

图3 Fe-50%NiAl合金的显微组织及元素分布

2.2.3 力学性能分析

图4 Fe-50%NiAl合金不同温度下的应力-应变曲线

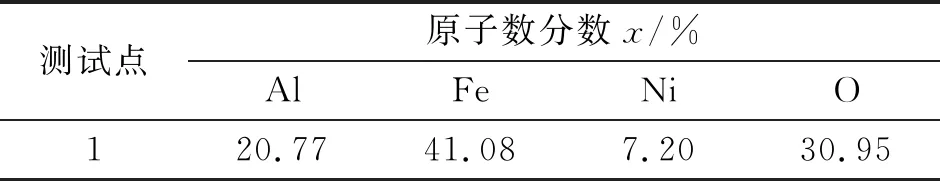

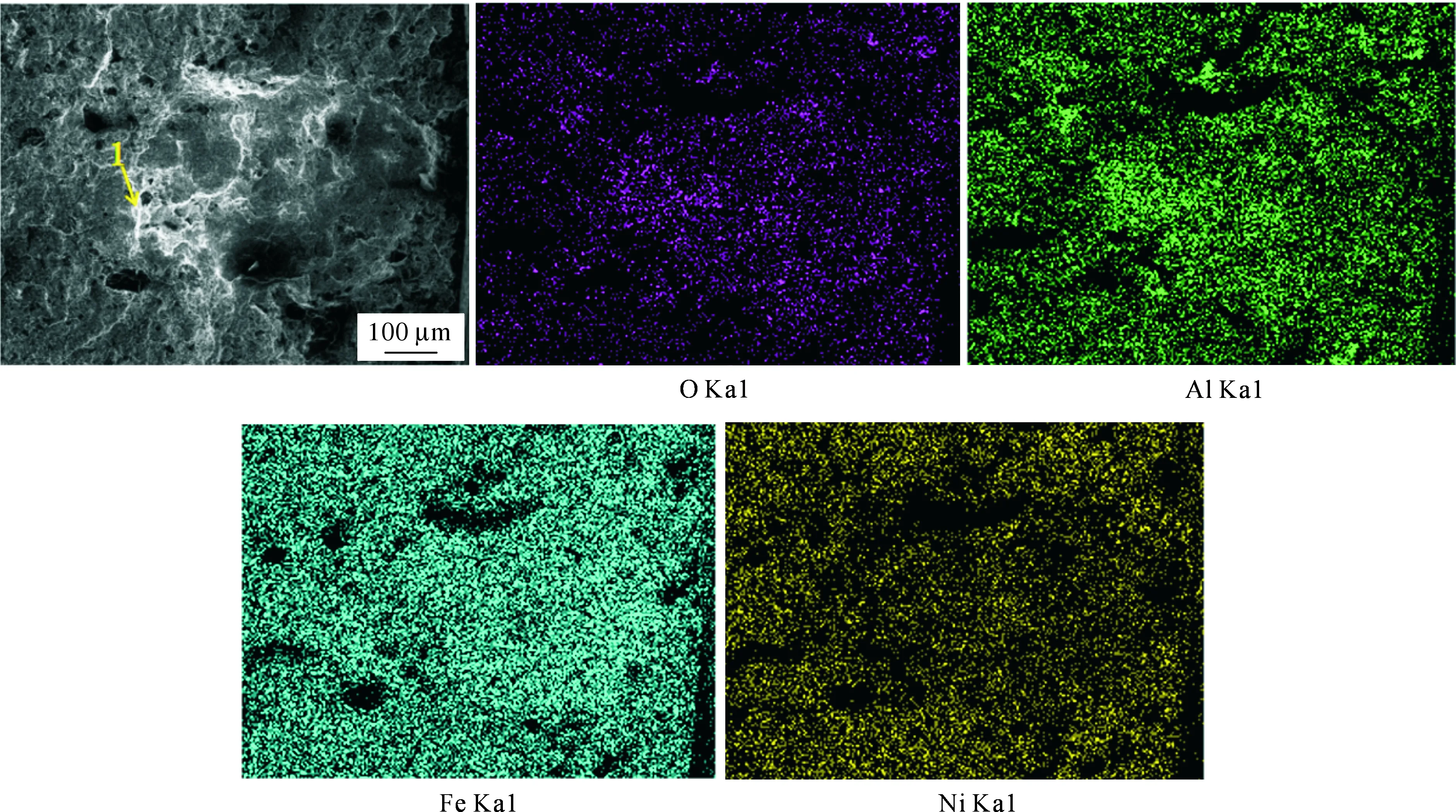

图5为50%NiAl/Fe合金不同温度下的断口形貌,由图5(a)、图5(c)和图5(e)可以看出,50%NiAl/Fe合金不同温度下的断口平齐,当温度为350 ℃和600 ℃时,断口出现白色亮点。对图5(c)中的白色亮点进行EDS面扫描,结果如图6所示,该区域为氧元素和铝元素的富集区。对图6中点1进行EDS点扫描分析,结果见表3,该处铝元素和氧元素的原子比接近2∶3,推断该白色亮点为高温下产生的Al2O3。Al2O3在高温下易与气氛中的氧化性气体生成低熔物,从而降低材料的高温性能,例如高温强度、荷重软化温度和抗蠕变性等。此外,Al2O3的生产导致合金材料脆性增大,塑韧性均降低。影响金属高温力学性能的主要因素还有晶粒度,随着抗拉性能测试温度的升高,晶粒会略有增大,导致显微组织局部应力集中,从而降低合金的高温力学性能。另外,合金的化学成分、制备工艺以及热处理工艺都会对材料的高温力学性能产生不同程度的影响[21-23]。由图5(b)、图5(d)和图5(f)可以看出Fe-50%NiAl合金断口出现大量的冰糖状颗粒,出现沿晶断裂,证实该材料的断裂方式为脆性断裂。随着测试温度的增加,晶粒逐渐变大,导致材料的抗氢脆能力降低,使得抗拉强度下降。

表3 图6中1点的EDS分析结果

图5 Fe-50%NiAl 合金不同温度下的断口形貌

图6 图5(c)中亮点区域EDS面扫描分析

为研究Fe-50%NiAl合金材料的拉伸断裂机理,将不同温度下的断口截面置于扫描电子显微镜下进行观察,如图7所示。

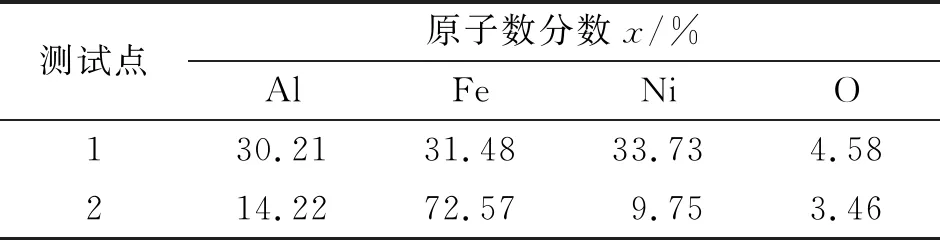

对截面组织进行EDS点分析,结果见表4,点1所指深灰色区域主要为NiAl相,点2所指浅灰色区域主要为Fe相。由图观察得出,裂纹萌生于NiAl相中,沿着NiAl相和Fe相的截面扩展,并终止于Fe基体中。其原因是:图7(a)和7(c)中的条状裂纹梢边缘圆润,在外载荷作用下应力集中不明显,难以达到导致裂纹萌生所需的应力条件。而图7(e)中的裂纹梢端部尖锐,极易产生应力集中,在应力作用下较早萌生裂纹[24]。这表明NiAl是脆性相,其塑性比Fe基体差,受力后容易应力集中产生裂纹,从而导致材料断裂。由此可见,NiAl增强相并非含量越高,材料力学性能越好。

图7 Fe-50%NiAl合金不同温度下的断口截面形貌

表4 图7中1点和2点的EDS分析结果

3 结 论

1) Fe-50%NiAl合金的组织主要为Fe相和NiAl相,两相分布较为均匀。

2) Fe-50%NiAl合金的密度为6.47 g·cm-3,致密度为96.32%,洛氏硬度为51.2 HRC。抗拉强度和延伸率均随温度的升高而降低。室温下,抗拉强度为781.72 MPa,延伸率为7.75%。当测试温度达到600 ℃时,抗拉强度为568.66 MPa,此时材料的延伸率为4.29 %。

3) Fe-50%NiAl合金断裂时,裂纹萌生于NiAl相中,沿着NiAl相和Fe相的截面扩展,并终止于Fe基体中。