车用形状记忆合金材料现状及未来发展趋势*

2021-10-09刘腾龙王童陈轶嵩张凌霄刘永涛

刘腾龙 王童 陈轶嵩 张凌霄 刘永涛

(长安大学,汽车学院,西安710021)

主题词:形状记忆合金 执行器 智能结构 汽车 发展趋势

1 引言

形状记忆合金(Shape Memory Alloy,SMA)是种新型智能材料,该材料能够“记忆”或保持原来的形状。因其性能优越、独特,近年来SMA在多个领域得到应用,并成为汽车、航空航天、机器人和生物医学等领域的研究热点。未来,该材料有望应用在汽车领域,有广阔的应用前景,如:形状记忆合金驱动器、形状记忆合金智能结构等。本文介绍了形状记忆合金驱动器、形状记忆合金智能结构在汽车上的应用,并展望了其应用前景。

SMA通过适当的刺激(如:加热)变形后能够恢复其原始形状,这被称为形状记忆效应(Shape Memory Effect,SME)。SMA的驱动原理是:在低温时,马氏体态的SMA在外界的作用下发生变形,如果对其加热,当温度超过马氏体逆向变的起始温度时,SMA内部发生由马氏体向奥氏体的转变。若此时材料处于自由态,则形变消失并恢复原始形状,若材料处于约束态,材料内部将产生应力。

2 SMA的种类

2.1 按材料分类

SMA材料有很多种,主要包括:Au-Cd、Cu-Zn、Cu-Zn-Al、Cu-Zn-Sn、Au-Cu-Zn、Fe-Pt、Ni-Ti、Ni-Ti-Pd。此外,SMA也有很丰富的产品类型,主要包括:丝式SMA、纤维状、板材、棒材。依照本体材料,可以将SMA材料分为3类,即镍钛基、铜基以及铁基。

2.1.1 镍钛基SMA

镍钛基又称镍钛诺,由于其生产成本更低、更容易处理、更安全,与其他类型的SMA相比,它的性能更优。因此,镍钛基SMA是目前最受欢迎的SMA材料。镍钛诺最早是由William Buehler在1959年发现的,直到William Buehler和Frederick Wang在几年后揭示了镍钛诺的SME之后,镍钛诺才有了商业化应用的潜力[1]。北京科技大学杨质对Ni-Mn基和Ti-Ni-Cu-Co SMA弹热性能进行研究[2],对于设计固态制冷用途的高性能弹热材料具有重要意义。北京科技大学李少辉对Ti-Zr-Hf-Ni-Cu(Co)高熵形状记忆合金马氏体进行研究[3],对设计具有优异高温超弹性和形状记忆效应的功能材料具有指导意义。

2.1.2 铜基SMA

与镍钛基SMA相比较,铜基SMA价格更便宜、更易加工生产。其缺点是稳定性比较差,在加热条件下,其性能容易发生变化,加载-卸载多次循环后,可能会丢失形状记忆效应。针对这一缺点,科研人员通过实验研究,在铜基SMA中添加一些微量元素来实现改善其性能的目的。

2.1.3 铁基SMA

目前,比较常见的铁基SMA是Fe-Mn-Si合金,虽然镍钛基SMA的形状记忆效应比铁基SMA的形状记忆效应强,但是铁基SMA比镍钛基SMA便宜很多,而且铁基SMA拥有高强度和加工方便等优势。由于Fe-Mn-Si只有2%的最大可回复应变,因此在工程实际当中,它没有被广泛的应用。

2.2 按作用特点分类

2.2.1 单程记忆效应SMA

单程记忆效应SMA在较低的温度下变形,加热后可恢复变形前的形状,这种只在加热过程中存在的形状记忆现象称为单程记忆效应。

2.2.2 双程记忆效应SMA

双程记忆效应是指某些合金加热时恢复高温相形状,冷却时又能恢复低温相形状,称为双程记忆效应。

2.2.3 全程记忆效应SMA

全程记忆效应加热时恢复高温相形状,冷却时变为形状相同而取向相反的低温相形状,称为全程记忆效应。

3 SMA在汽车中的具体应用现状

随着对SMA的深入研究,其在汽车中的具体应用主要有以下3个方面:车用SMA执行器、车用SMA智能结构、车用SMA离合器。

3.1 车用SMA执行器

3.1.1 现有车用执行器的分类

汽车执行器一般可以分为3类:(1)用于舒适性和车身功能的低功率执行器;(2)大功率车辆控制执行器;(3)高频发动机控制执行器[4]。SMA驱动器最适合于第1类、第2类。然而,由于低工作频率和窄带宽,SMA不太适合第3类。近年来,磁性SMA和NiTi薄膜SMA等新型SMA的工作频率已提高到2 kHz,但仍远远低于其他传统的高频驱动器。

3.1.2 车用执行器的重要性

汽车执行器是将动力源和机械零件组合起来进行机械操作的装置。使用执行器可以自由控制在操作时施加的力和速度、角度等。因此,执行器在机电一体化中发挥着核心的作用。现在用户对车辆提出了更安全、更舒适和更高性能的需求,这极大地增加了安装在现代车辆中的传感器、执行器和微控制器的数量,同时会增加车辆的重量和体积,不利于车辆的设计。目前,使用传统电磁执行器[5]的车辆上安装了200多个执行器,这些执行器在重量、体积和可靠性方面都不是最优的。因此,重量轻、结构紧凑、“功能密度”高的SMA执行器是汽车应用中电磁制动器的优秀替代品[6],其中SMA具有更大的制动应力和单位体积功率输出[7]。此外,SMA可以同时作为传感器和执行器。然而,它仅限于能源效率和速度不是至关重要的应用。

3.1.3 车用SMA执行器的应用

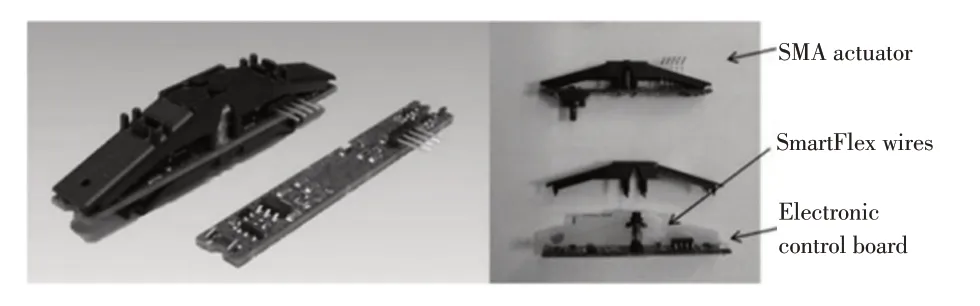

许多汽车制造商都在将SMA应用到他们的汽车上。最早商用的SMA汽车驱动器是1989年嵌在奔驰自动变速器中的热响应压力控制阀,主要用于平稳换挡[8](图1)。今天,Actuator Solutions GmbH量产的SMA气动阀被大多数汽车制造商(如:宝马、通用、现代、福特、保时捷、大众)广泛使用,年产量达1 000万件。

图1 奔驰SMA驱动器[8]

在90年代中期,通用汽车开始研究SMA[9],截止到现在,他们已经获得了200多项专利。其生产的第7代雪佛兰克尔维特是第1辆使用SMA驱动器驱动舱口排气的车,可以更加容易地关闭后备箱盖。菲亚特集团旗下的Centro Ricerche Fiat(CRF)也集中参与SMA的应用,并已发布多项专利(如:电动防眩后视镜(EAGLE)、前照灯执行器、加油盖执行器、锁紧机构)。到目前为止,SMA在乘用车上的应用很多,主要应用是线性和主动热执行器[10]。李杰锋等提出了1种以形状记忆合金板为驱动元件的双程弯曲驱动器[11],解决变体机翼中蒙皮大变形与承载力之间的矛盾,同时满足光顺性及疲劳寿命的要求。

3.2 车用SMA智能结构

3.2.1 车用SMA智能结构的重要性

随着汽车产业的发展,人们越来越注重乘车的舒适性、安全性。而乘坐汽车的舒适性与汽车的振动密切相关,汽车在行驶的过程中会产生振动,这个振动会直接或者间接影响驾驶员驾驶汽车的舒适性和乘客的乘车舒适性。因此,抑制振动对于汽车极其重要。

Andrea Sellitto等[12]将SMA应用于空气动力学载荷的概念,提出2个案例研究:扰流板后缘驱动(非常接近航天背景)和后上面板变形的车辆。研究表明,基于SMA的智能设备具有可行性。

3.2.2 车用SMA智能结构的研究

1972年,姚冶平提出了1种新的技术“结构振动控制技术”,当时在世界范围内,得到了极大的关注。到目前为止,该技术不仅广泛地应用到了智能材料结构当中,而且已经在多个领域产生交叉融合[13]。1989年,Rogers等人提出了通过SMA材料实现对复合材料结构的振动控制[14],采取的方法是在复合材料结构中埋入SMA纤维,利用SMA的特性修改其结构,从而达到振动控制的目的。梅胜敏等[15]利用SMA进行主动控制研究,根据SMA的形状记忆效应,来调节环氧树脂悬臂梁的固有频率,在悬臂梁上下表面埋入预拉伸的SMA材料,对环氧树脂悬臂梁的实施振动控制。霍永忠等[16]在梁最大拉应力区放置已拉伸的SMA丝,然后对SMA丝进行通电流加热,使之收缩产生回复力,进而减小拉应力值。McGavin等[17]在框架结构中布置SMA丝,对其进行加热,可以在结构中起到抑振作用。

Motogi等人[18]研究分析了将SMA丝埋入到复合材料薄板中,由于当温度变化时,SMA丝的弹性模量也会随之变化,因此,采取的方式是给SMA丝通电加热,薄板的弹性模量也会随之变化,从而能够避免结构的共振。利用FEMAP9.0软件,Gianluca Diodati等[18]建立镶嵌SMA丝的复合薄板模型。Baz等[19]用SMA材料研发出高弹性复合驱动器,并且对柔性结构的振动利用多个驱动器进行主动控制,结果显示该驱动器的控制效果良好。刘芹等[20]用ABAQUS软件在Liang-Rog⁃ers模型的基础上建立用户材料子程序,用来模拟SMA的形状记忆效应以及超弹性。邵兵和任勇生[21]研究了1种动力学模型,该模型是利用SMA材料实现变刚度半主动控制的,结果表明,对梁的振动进行半主动控制是1种有效的方式。

吉林大学邱晟桐基于SMA对汽车车身薄壁结构振动特性进行研究[22],研究冲击作用下SMA对薄壁板结构的抑振特性。吉林大学孙国超基于SMA对车身梁结构振动半主动控制研究[23],通过理论分析得到SMA丝产生的回复力与结构频率的变化关系。

3.3 车用SMA离合器

此外,日产公司研制出了冷却风扇离合器,所用的材料是镍钛SMA材料。随着冷却风扇离合器周围的温度发生变化,螺旋弹簧会出现膨胀和收缩的现象,发动机水温能够被控制,在天气冷的时候,冷态时间能够被缩短,在天气炎热的时候,还够避免冷却水开锅,从而节约能源。汽车在在结冰的路面上行驶时,为了防滑,会考虑在轮胎上安装防滑钉。其基本原理是:根据路面的情况,防滑钉能够自行进行伸缩,当防滑钉由SMA材料制成时,它可以随着路面上温度不断变化,利用其自身的形状记忆效应,实时地调整伸缩变换。

4 SMA在汽车中应用的趋势分析

(1)新的“智能复合材料”能够进行多功能操作

SMA与其他材料组合形成形状记忆杂化材料(Shaped Memory Hybrid Composite,SMHs)或形状记忆复合材料(Shaped Memory Composite,SMCs)提高了材料的性能和功能,如主动加强、更高的阻尼能力和韧性以及多态变化能力。这些新的“智能复合材料”能够进行多功能操作,比如同时进行传感和响应,还可能进行自我修复。SMA还可以灵活地以各种方式制造和设计,以生产新型SMA。此外,改进的SMA显著提高了SMA的属性和性能(即更高的应力和应变)。这些新型SMA增加了SMA利用的潜力,超过了与其竞争的对手。SMA在进一步开发和改进方面的巨大潜力使其对许多汽车应用程序开发人员和设计人员更具吸引力和吸引力。汽车SMA相关的出版物和专利数量不断增加,全球市场对智能材料的需求也随之增长,其中驱动器和电机是最大贡献者[9]。

(2)SMA可以满足汽车的特定功能和条件

由于SMA具有吸引人的特性和灵活性,在汽车的各种功能和条件下有很大的发展潜力。未来,SMA有望应用在对舒适性、车身功能和高功率汽车控制方面带宽要求较低、运行温度适中的应用中。因此,SMA非常适合与“线控”汽车技术的发展趋势相融合。SMA应用中需要考虑的重要设计因素是工作温度范围、性能(力、冲程和汽车工程和移动研究带宽要求)、耐久性和可靠性。这些因素影响着SMA材料的选择、形状、尺寸、加载配置、设计和冷却技术,以及集成传感器和控制器的类型。利用新材料和制造技术进一步提高SMA在汽车领域的应用前景,以及当前应用的优化和新应用的探索。其感兴趣的领域是具有传感和自修复能力的智能结构和自适应应用(例如“智能轮胎”和“智能气囊”)。因此,材料科学家、工程设计师和市场营销人员之间的良好沟通和合作将增加SMA的市场应用。与市场需求、最新技术和最新汽车需求保持一致的持续研究对于确保成功非常重要,例如混合动力汽车(HEV)或电动汽车(EV)中具有新电气需求的SMA的可行性研究,这将需要更高的电压。

(3)基于线控技术的车用SMA成为未来发展趋势

基于线控技术的车用SMA可能会得到快速发展。在SMA应用中要考虑的关键设计参数,如最大获得的力和位移以及操作温度范围,可以通过改变所采用的SMA钢丝的材料、尺寸和形状进行控制。因此,如果通过调整SMA的几何形状和材料特性来改进,车用SMA执行器、车用SMA智能结构等将在基于线控技术的汽车上的得到更深入的研究和更广泛的应用。