大牵引力连续油管牵引器设计及仿真

2021-10-08窦益华任丰伟万志国

郑 杰, 窦益华, 任丰伟, 万志国, 毕 成, 杨 旭

(1.西安石油大学机械工程学院, 西安 710065; 2.西安特种设备检验检测院, 西安 710065; 3.西北工业大学动力与能源学院, 西安 710072)

连续油管作业技术已成为长庆区域井下作业不可或缺的重要技术,近年来,部分水平井在连续油管下入、钻塞等施工过程中,连续油管频繁出现自锁现象(如苏东42-54H2井),导致连续油管无法达到预定位置,不仅降低了施工效率,且增加了复杂故障处理成本[1-2]。Sondex、Welltec、Maritime Well Service、Schlumberger、ExproGroup、Western Well Tool等公司已研制了多种井下牵引器[3]。Liu等[4-5]和刘清友等[6-7]对水平井爬行器的控制模块、驱动模块、牵引模块等做了大量系统的研究;张书扬[8]、曾华军[9]、祝效华等[10]针对水平井牵引器相关的关键技术展开了相关研究;孙文[11]、常玉连等[12]、白相林等[13]基于虚拟样机的井下牵引器进行了仿真模拟;郑杰等[14]基于流体力学原理提出了井下连续油管液压涡轮式牵引器;侯学军等[15]设计了一种适合于微小井眼连续油管钻井牵引机器人;何俊江[16]针对伸缩式井下牵引器,研究了井下无线通信及控制系统。此外,大部分井下牵引器的动力驱动机构一直受限于井下的高温高压及小尺寸等因素[17]。受井下空间的限制,液压伸缩式可为牵引器提供较大牵引力,但均需使用下入井电缆控制牵引器的动作,且单节牵引器长度较长,因此,现创新提出自激式液压控制回路,无需电缆,采用纯机械位置的限制,来实现牵引器协调控制相关动作,工作液在牵引器中心管内过液,外部反排,在井下作业时有效地保证了液体循环,不仅能满足钻磨,施加钻压。而且液压驱动也保证了足够牵引力,最终设计目标使牵引器可在51/2″套管中平稳行进,最大牵引力达到10 000 N。

1 液压驱动CT 牵引器系统设计

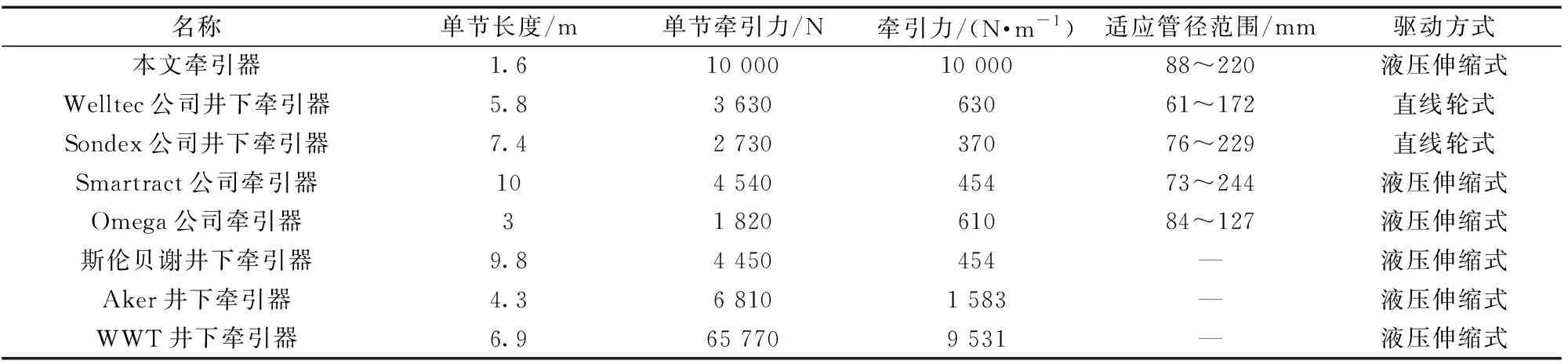

表1对比了中外著名企业设计的井下牵引器。在全面分析中外牵引器的基础上,相比较于同类产品的作业性能,本文研究中的连续油管液压伸缩式牵引器具有足够的牵引力,可以满足通过液压力施加钻压,实现井下连续油管钻塞目的,具有较强的适应性。牵引器采用机械液压伸缩式,行动更加快速、灵活,径向尺寸小,对井下环境具有较强的适应性。同时,牵引器下部可连接相关的井下作业工具串,利用流经增压腔的液体为下部工具组合提供液压力,满足带压作业的相关要求,如图1所示。

表1 井下牵引器牵引性能对照表Table 1 Comparison table of downhole tractor traction performance

图1 液压伸缩式连续油管牵引器整体设计Fig.1 Integral design of hydraulic telescopic coiled tubing tractor

1.1 整体结构设计

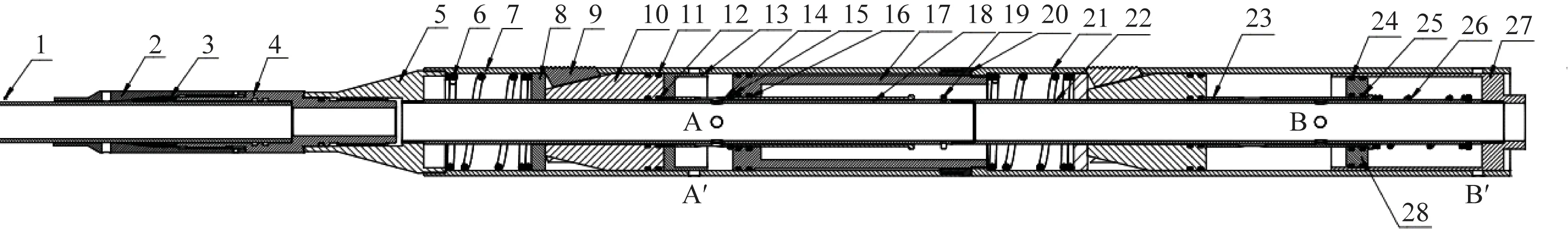

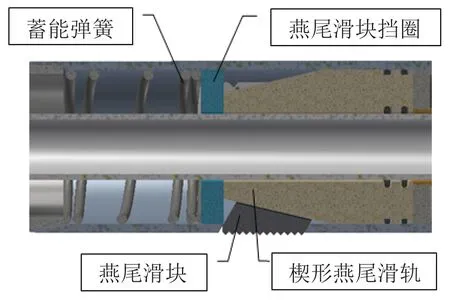

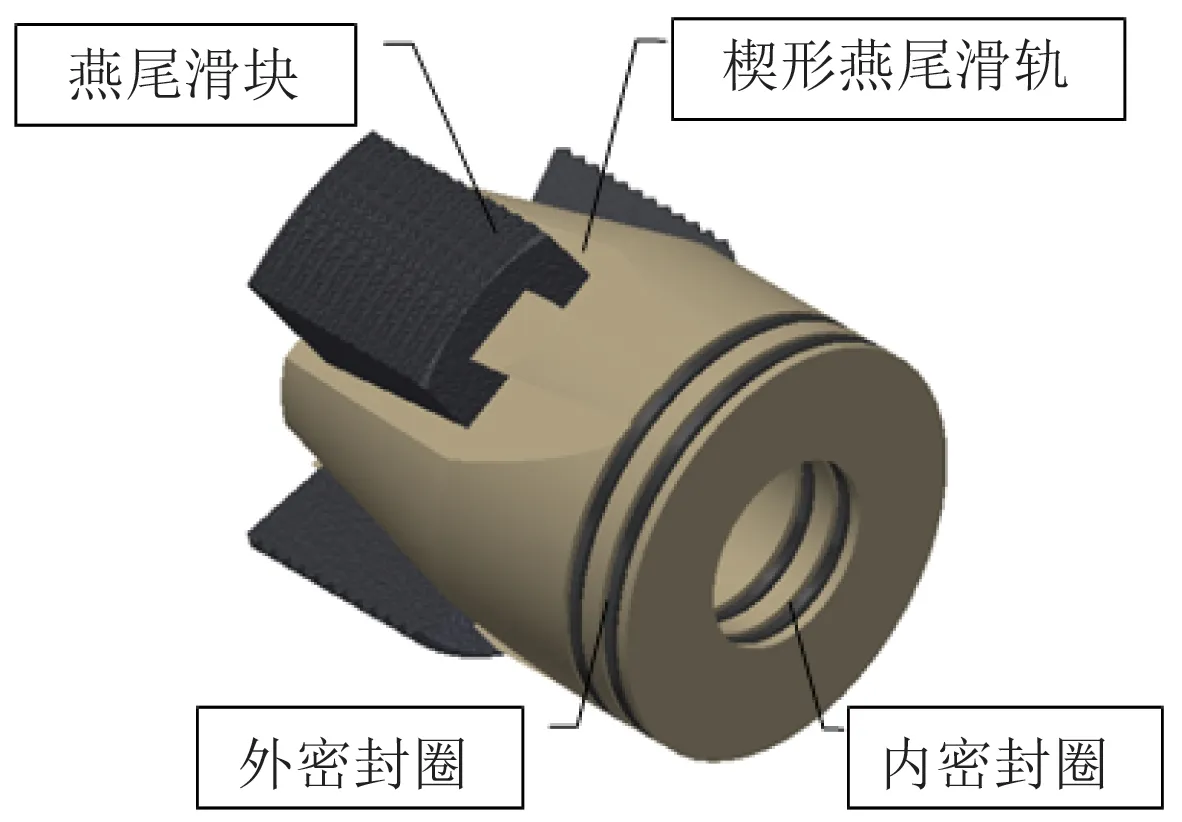

液压伸缩式连续油管牵引器主要包括4部分:接头部分、锁紧机构、伸缩往复机构、牵引机构,如图2所示。连续油管与打捞颈连接,接头部分包括打捞颈、锁紧卡瓦、密封接头、斜接头。锁紧机构包括卸油口滑套、楔形燕尾滑块、燕尾滑块、燕尾滑块挡圈、压缩弹簧、左侧外套筒。伸缩往复机构包括内活塞滑套、空心活塞定位挡环、空心活塞、卡环。牵引机构包括内活塞滑套二、牵引活塞、压缩弹簧、牵引滑套、右中心管。燕尾滑块右侧与卸油口滑套相接,左侧与燕尾滑块挡圈相接。压缩弹簧一端固定在斜接头的右侧,另一端顶住燕尾滑块挡圈。楔形燕尾滑块通过楔形槽嵌在燕尾滑块之上。

1为连续油管;2为接头部分包括打捞颈;3为锁紧卡瓦;4为密封接头;5为斜接头;6为压缩弹簧;7为左侧外套筒;8为燕尾滑块挡圈;9为燕尾滑块;10为楔形燕尾滑块;11为密封装置;12为空心活塞;13为卸油口滑套;14为内活塞滑套1;15为空心活塞定位挡环;16为内活塞滑套2;17为空心活塞;18为中心管;19为卡环;20为法兰;21为右侧外套筒;22为右中心管;23为内活塞滑套二;24为外密封装置;25为内密封装置;26为压缩弹簧;27为牵引滑套;28为牵引活塞;A为前进油口;A′为前卸油口;B为后进油口;B′为后卸油口图2 液压伸缩式连续油管牵引器总装配图Fig.2 General assembly drawing of hydraulic telescopic coiled tubing tractor

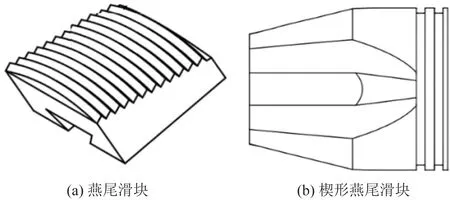

燕尾滑块的底部开有楔形槽可以嵌入楔形燕尾滑块的楔形块内,并可以沿着楔形块滑动,如图3所示。内活塞滑套套在中心管上,左端与卸油口滑套固定。空心活塞定位挡环固定在内活塞滑套的凹槽中,空心活塞一端套入内活塞滑套,空心活塞定位挡环对其进行限位,空心活塞的另一端与右侧外套筒固定。内活塞滑套二套入右中心管,牵引活塞套入内活塞滑套二,内活塞滑套二右端凸起对牵引滑套限位。压缩弹簧一端与内活塞滑套二的凸起接触,另一端顶住牵引滑套。牵引滑套与右中心管的最右端固定。

图3 燕尾滑块与楔形燕尾滑块Fig.3 Dovetail slider and wedge-shaped dovetail slider

1.2 液压伸缩式连续油管牵引器工作原理分析

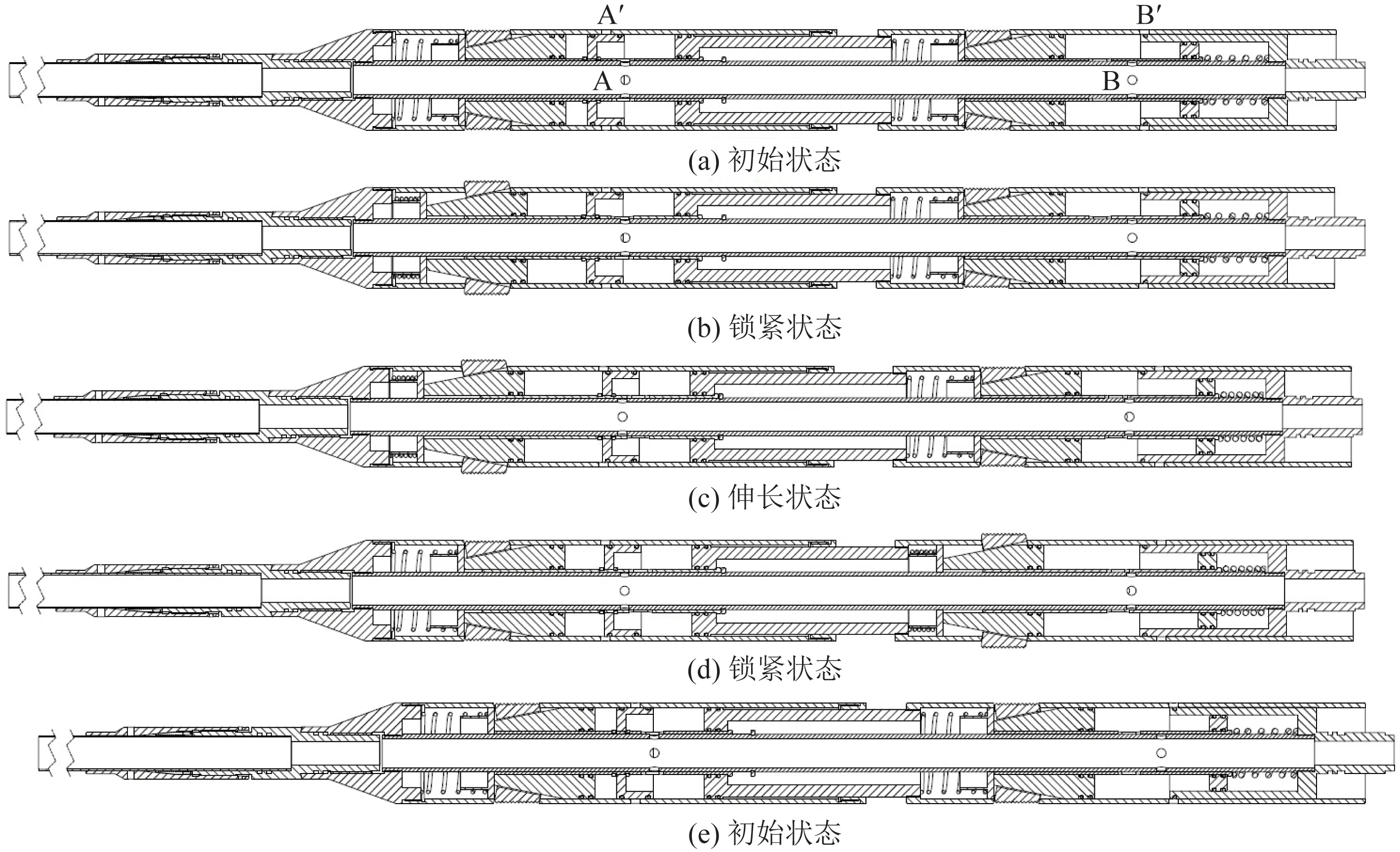

如图2 所示,工作时,进油口A进油,楔形燕尾滑块推动燕尾滑块与井壁接触并锁止,同时空心活塞伸出达到伸长状态,推动内活塞滑套二打开进油口B,卡环对伸出位置限位。进油口A和B同时进油,当空心活塞伸长到极限位置时卸油口A′打开,楔形燕尾滑块在压缩弹簧作用下收回。进油口B进油使右锁紧机构锁紧,同时推动牵引活塞右移达到极限位置后拉动中心管二完成牵引动作。牵引到达极限位置后,卸油口B′进行泄油,右锁紧机构收回,牵引器回到初始状态,如图4所示。

图4 牵引器运动示意图Fig.4 Schematic diagram of tractor movement

(1)如图4(a)所示,前进油口A打开,前卸油口A′关闭,后进油口B关闭,后卸油口B′打开,前后燕尾滑块处于收缩状态,牵引器处于初始状态。

(2)如图4(b)所示,前进油口A进油,高压油推动楔形燕尾滑块向前移动压缩弹簧,同时楔形燕尾滑块带动燕尾滑块伸出并与井壁接触,此时牵引器处于锁紧状态。

(3)如图4(c)所示,前进油口A继续进油,楔形燕尾滑块移动到极限位置后,高压油继续推动空心活塞向前移动,此时牵引器处于伸长状态。

(4)如图4(d)所示,空心活塞同时带动内活塞滑套向前移动,内活塞滑套上同时固定有卸油口滑套。当空心活塞移动到极限位置时,前进油口A关闭,前卸油口A′打开,楔形燕尾滑块在弹簧弹力的作用下向后移动并带动燕尾滑块收缩。与此同时,后进油口B打开,后进油口B进油,类似于动作图4(b),后燕尾滑块与井壁接触,此时牵引器处于锁紧状态。

(5)如图4(e)所示,后进油口B继续进油,高压油推动牵引活塞向前移动,牵引活塞通过压缩弹簧推动牵引滑套,牵引滑套通过螺纹连接拉动中心管向前移动,此为牵引动作。当牵引器运动到极限位置,后卸油口B′打开,后进油口B在压缩弹簧的作用下关闭,后燕尾滑块在弹簧作用下收缩。中心管向前移动,此时前进油口A打开,前卸油口A′关闭,牵引器完成牵引动作回到初始状态。

2 牵引器燕尾滑块设计及仿真

结合有限元数值模拟技术分析牵引器燕尾滑块及其接触位置的套管,可以更加直观地了解牵引器燕尾滑块工作时的真实受力状态。运用SolidWorks三维建模软件建立燕尾滑块与套管接触的几何模型,并划分好网格,同时导入ANSYS Workbench有限元分析软件,对燕尾滑块与套管进行有限元数值模拟分析。

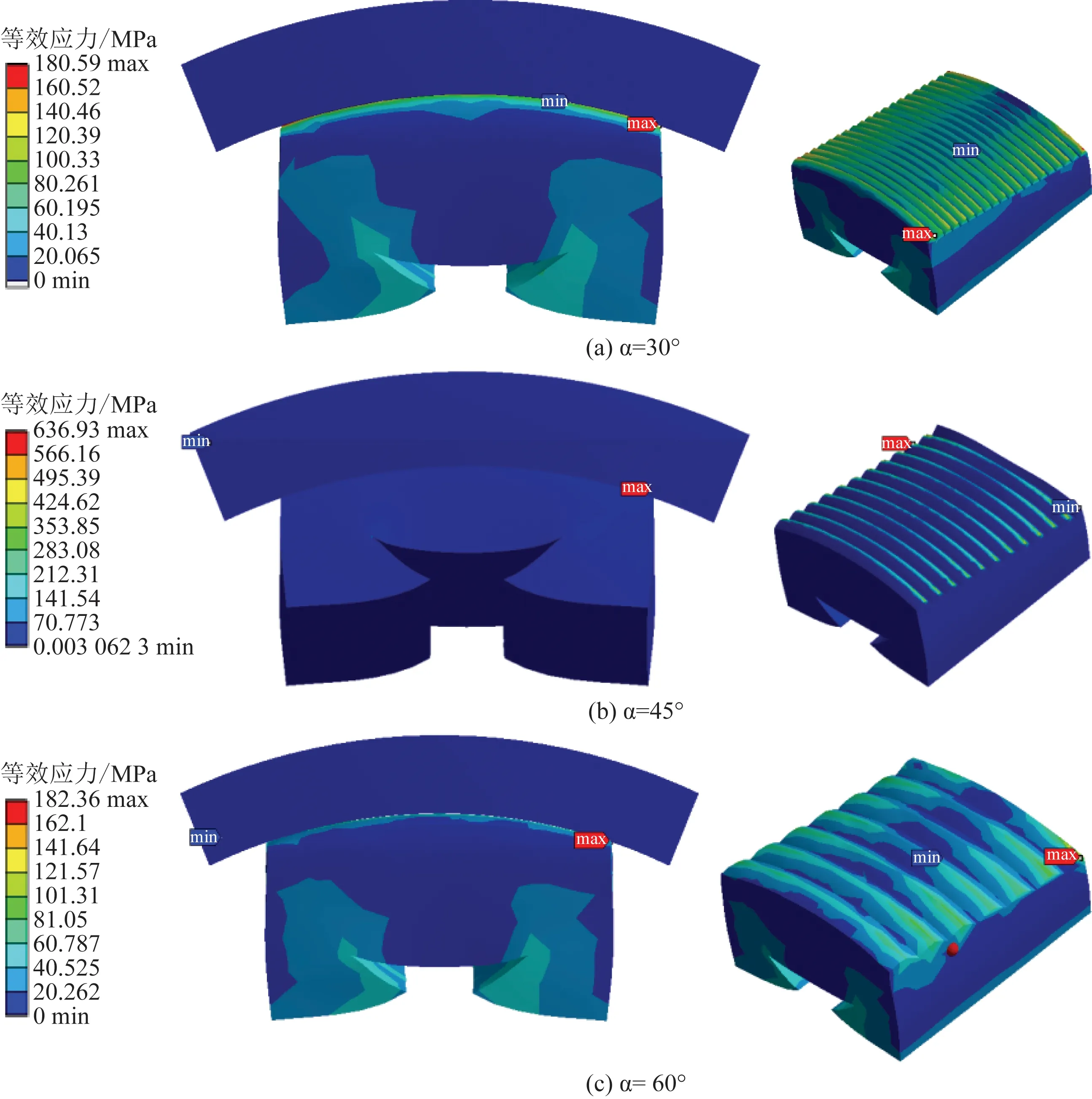

2.1 材料属性

利用ANSYS Workbench中的静力学模块对连续油管牵引器燕尾滑块进行力学分析。导入模型之后进行燕尾滑块机构材料属性设定,其中燕尾滑块材料为35CrMo,此材料具有很高的强度及韧性。套管材料选择为42CrMo,具体材料的力学参数如表2所示。

表2 材料的力学参数Table 2 Mechanical parameters of materials

2.2 有限元前处理

有限元模拟主要对不同齿形的牵引器燕尾滑块进行受力仿真,分别考虑齿形角α=30°、45°和60°时,燕尾滑块对于套管的损伤情况,以得到最优齿形的燕尾滑块结构,前处理部分以α=30°齿形燕尾滑块为例,其他两种齿形的燕尾滑块计算类似。

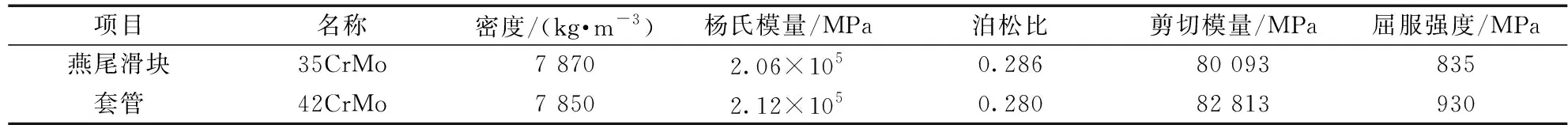

2.2.1 网格划分

使用ANSYS Workbench对连续油管牵引器燕尾滑块进行建模,利用ANSYS Workbench网格模块自动生成网格,考虑燕尾滑块与套管接触处应力集中,网格形状为四面体和接触两种,在生成网格之后对燕尾滑块与套管接触处进行局部网格细化,最终网格划分情况如图5所示。

图5 接触网格Fig.5 Contact grid

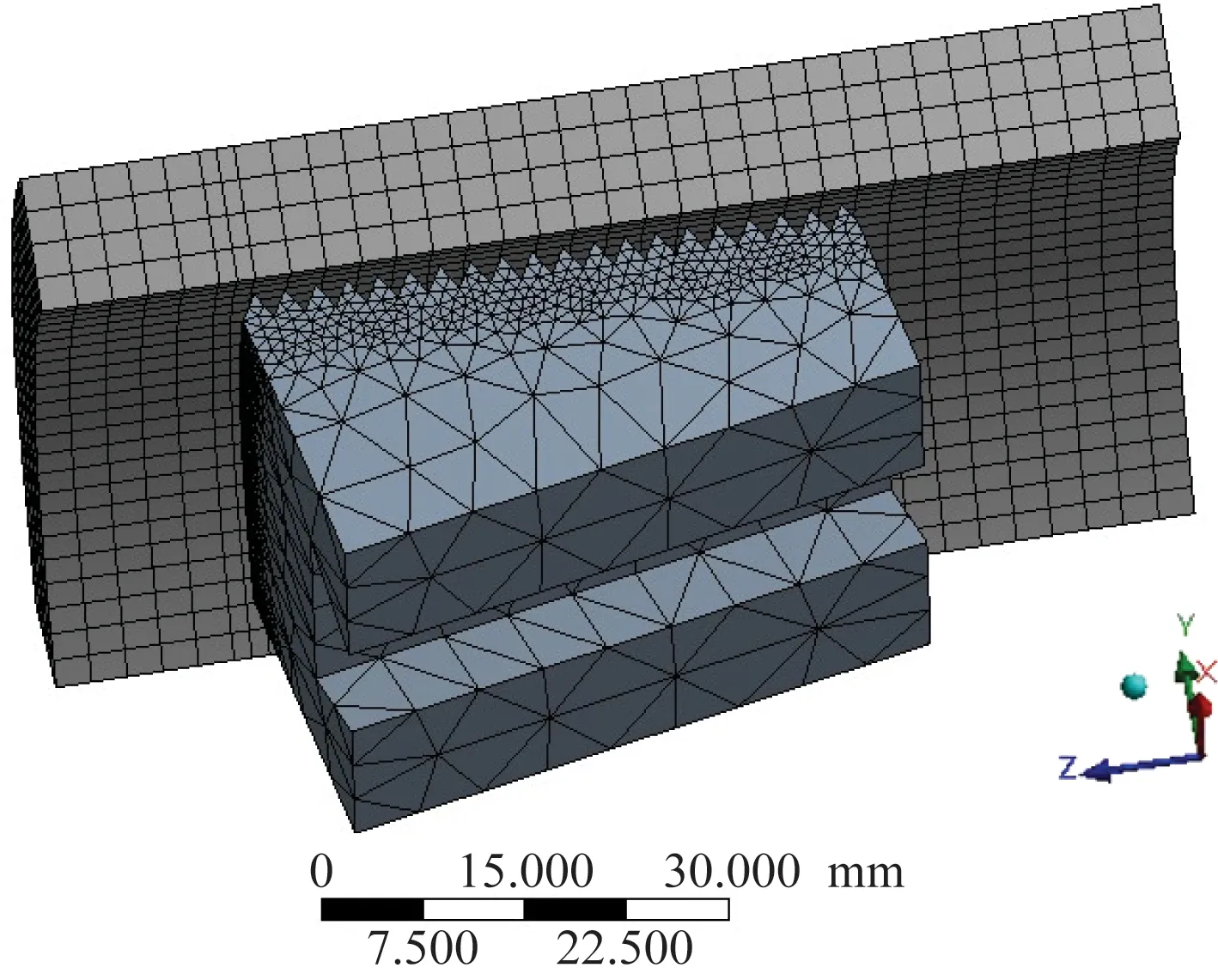

2.2.2 边界条件

由于在有限元分析时需要进行接触关系的设定,牵引器燕尾滑块与套管为线面接触。根据实际情况,将有限元分析各部分接触属性设置为Frictional,选择增强拉格朗日增强算法Augmented Lagrange method,摩擦系数0.15,其余值设为默认值。牵引器在工作过程中,套管不会存在旋转及轴向和径向的位移,因此对套管施加固定约束;根据牵引器工作原理,对燕尾滑块下端两个面施加26 MPa的压力,如图6所示。

图6 边界条件Fig.6 Boundary condition

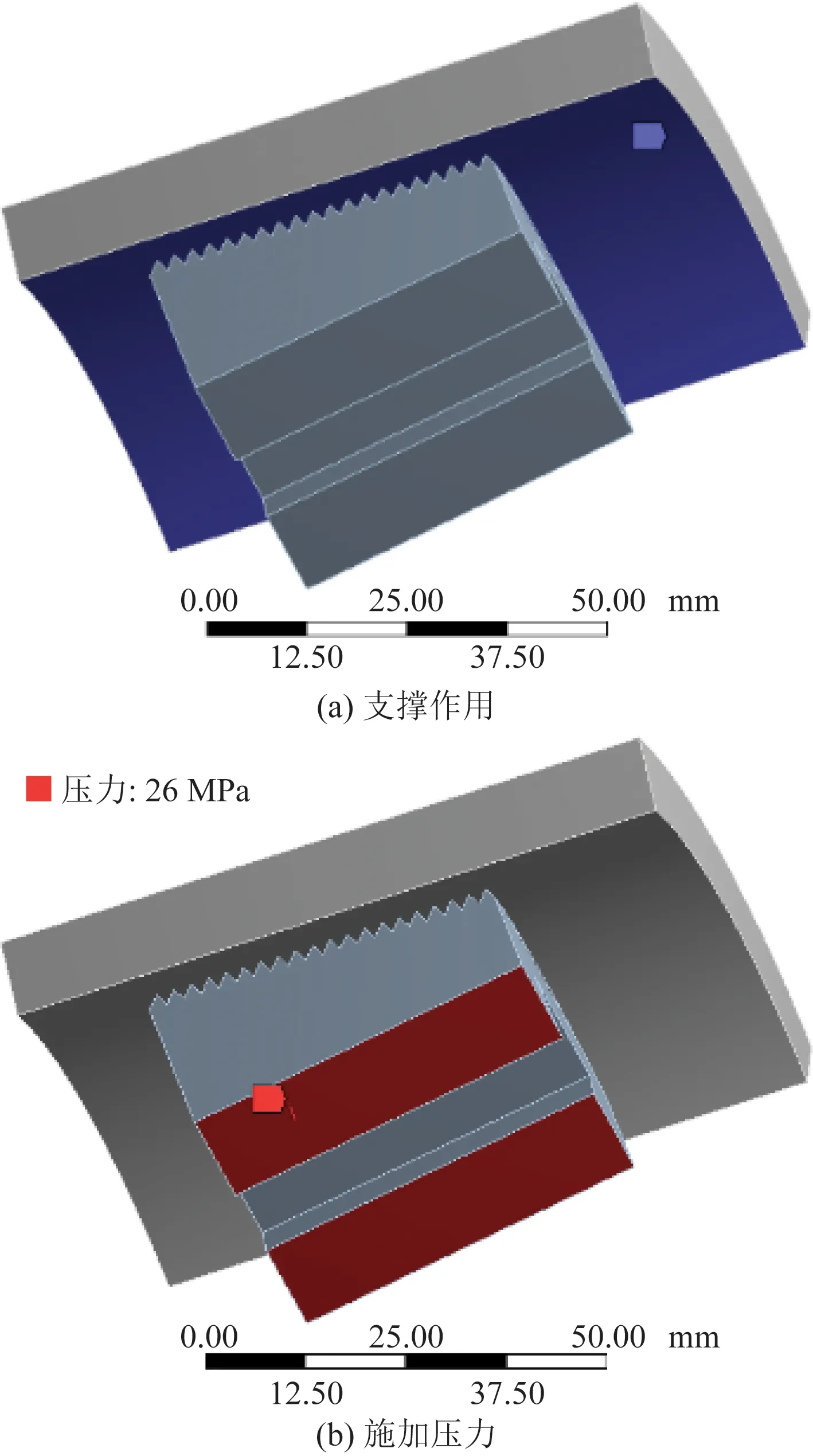

2.3 燕尾滑块齿形有限元模拟计算

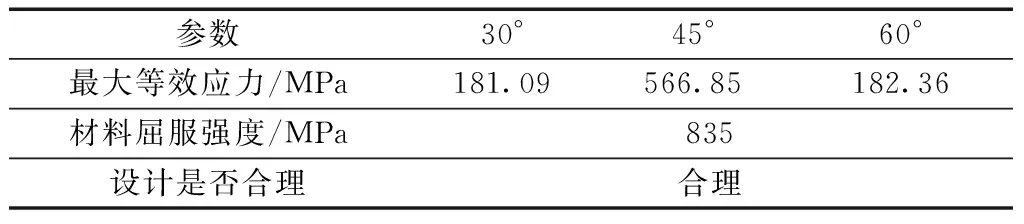

经以上分析,由图7和表3可以得到:同等条件下,45°齿形燕尾滑块等效应力最大;30°和60°齿形燕尾滑块等效应力相差不大,因此,选择45°齿形燕尾滑块。

图7 燕尾滑块等效应力计算云图Fig.7 Cloud chart of equivalent stress calculation of dovetail slider

表3 等效应力计算结果Table 3 Calculation results of equivalent stress

2.4 连续油管锚定机构有限元模拟计算

图8和图9为楔形燕尾锁紧机构和牵引器锚定机构,图10对套管及牵引器锚定机构进行有限元模拟计算,当施加在牵引器锚定机构端面的流体压力为2.85 MPa时,最大附加牵引力可达到10 000 N,牵引器锚定机构的最大等效应力为171.7 MPa,牵引器锚定机构的伸缩爪与套管内壁深度咬合,且内壁的最大等效应力为18.5 MPa。结果表明,伸缩爪与套管材料的等效应力均小于伸缩爪与套管各自的屈服极限,可以安全使用。

图8 楔形燕尾锁紧机构 Fig.8 Wedge-shaped dovetail locking mechanism

图9 牵引器锚定机构Fig.9 Retractor anchoring mechanism

图10 套管及锚定机构等效应力云图Fig.10 Equivalent stress cloud diagram of casing and anchoring mechanism

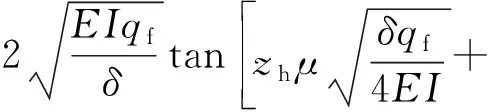

2.5 附加牵引力计算

有附加牵引力时连续油轴向力F(z)为

(1)

式(1)中:Ftr为牵引器提供的辅助牵引力,N;E为

连续油管弹性模量,MPa;I为连续油管惯性矩,m4;qf为连续油管微元浮重,N/m;μ为管内(外)流体动力黏度,Pa·s;δ为径向间隙,m;zh为连续油管沿井眼方向的垂深,m。

以弯曲段和水平段为例,当附加牵引力为10 000 N时,连续油管的极限延伸长度。采用P110钢级,51/2″×9.17 mm套管,工作介质滑溜水,密度为1.08×103kg/m3,弹性模量2.06×1011Pa,摩擦系数0.3。设弯曲段的造斜率为6°/30 m,管柱末端轴向力为0,即连续油管的极限长度。计算结果表明:对于Φ38.1 mm、Φ44.5 mm、Φ50.8 mm、Φ60.3 mm的连续油管,当连续油管与井壁之间的摩擦阻力大于附加牵引力时,连续油管达到极限下入深度。

在10 000 N的附加牵引力下,连续油管的最大极限下入深度分别延伸1 328、1 107、973、810 m,如图11所示。

图11 附加牵引力对下入深度的影响Fig.11 The effect of additional traction on the depth of entry

2.6 锁止过程动力学仿真

基于建立的水平井连续油管牵引器锁紧机构的三维物理模型,使用SolidWorks插件,进行刚体定义,对约束副、铰链点进行创建;将建立好的模型导入ADAMS/View,同时,设定材料、质量等。检查并确认创建的模型无信息丢失,设定各个零件的名称,及对应的物理属性,添加各个约束、力和力矩与物理样机保持一致,最终模型有驱动力1个,固定连接3个,滑移副6个,等效阻力1个和 接触力6个。

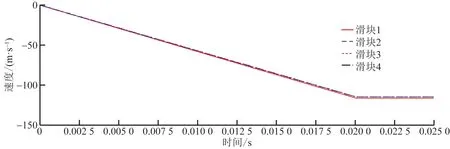

由图12可以看出,水平井牵引器在锁止过程中4个滑块能保持同一速率伸出,说明了该水平井牵引器本身结构设计的稳定性和紧凑性。当添加10 000 N的牵引力时,各个滑块的速率在0.02 s以内就可以达到最大116 m/s,然后根据实际工况(套管直径),就可以计算得出该水平井牵引器一个运动周期所需要的时间,为该水平井牵引器牵引一定距离所需要的时间提供依据。

图12 各滑块锁止过程速度变化图Fig.12 The speed change diagram of each slider during the locking process

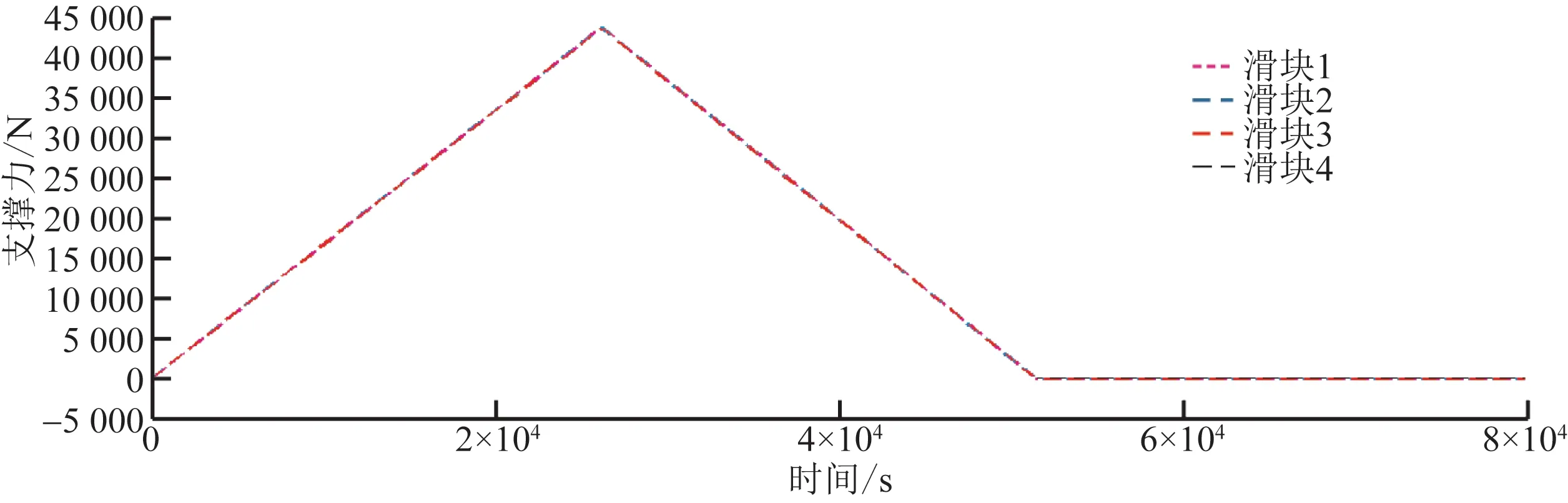

由图13可以看出,水平井牵引器在锁止过程中各个滑块所受的支撑力变化。在需要10 000 N的牵引力时,从图13中可以看出,所受的支撑力需要达到43 812 N,由于模拟仿真的物理模型与具体实物存在一定误差,致使自身的恢复力偏大,可以认为仿真模拟结果与理论支撑力基本一致。但是,由于该水平井牵引器是楔形滑块锁止,所需支撑力需要大于43 812 N,水平井牵引器才能锁止成立,因此说明水平井牵引器牵引锁止力学分析的正确性。

图13 各滑块锁止过程支撑力变化图Fig.13 Support force change diagram of each slider during locking process

3 结论

(1)为满足井下牵引器对大牵引力、井下适应性、通过性、越障能力的要求,创新提出了自激式液压控制回路(无电缆),通过中心管内过工作液,外部反排,来实现牵引器协调控制相关动作,采用一种楔形燕尾滑槽弹性支撑结构,以适应井径变化同时满足障碍通过性。

(2)通过SolidWorks建立连续油管牵引器三维建模,使用Ansys分析了套管及锚定机构的最大安全接触应力,应用Adams软件建立牵引器的虚拟样机,对牵引器进行了运动模拟仿真分析。结果表明: 该牵引器可以在51/2″套管中按设定目标平稳行进,最大牵引力可以达到10 000 N。