非接触机械密封稳态多场耦合性能研究*

2021-10-08寇桂岳林谋有杨小品甘志梅周瞰然李志春

寇桂岳,林谋有,杨小品,甘志梅,肖 悦,周瞰然,李志春

(1.南昌工程学院机械工程学院,江西 南昌 330099;2.北京航空航天大学交通科学与工程学院,北京 100191)

0 引言

机械密封是一种依靠流体压力和补偿机构弹力(或磁力)对动、静环端面的预紧,保持贴合并相对滑动而达到防止流体泄漏的轴向端面密封装置,故又称为端面密封[1]。随着工业技术的发展,机械密封的使用范围越来越广。近年来,各界学者对机械密封进行了大量的研究,取得了很多成果。马晨波等[2]对密封端面间开设了椭圆形织构的密封结构开展了研究,采用有限差分法求解密封端面间的织构润滑模型,研究了工况参数与结构参数对密封界面间的摩擦因素影响规律。陶凯等[3]基于ANSYS仿真平台对剖分式机械密封进行了研究,研究弹簧比压及密封介质压力等对剖分式机械密封的密封性能影响规律,结果表明,螺钉的分布对密封性能的影响较大。王衍等[4]对改进的T型槽机械密封进行了研究,密封端面的内流场采用UG软件进行建模,流场计算在Fluent仿真平台上进行。结果表明,改进的T型槽比传统形式的T型槽具有更好的开启力及较低的泄漏率,大大提高了机械密封性能。周敏等[5]利用Fluent软件对自泵送型槽机械密封进行了三维流场动力学仿真分析,得到了相关几何结构参数对密封性能的影响规律。马春红等[6]采用MSCMarc有限元软件建立了机械密封二维轴对称模型,采用有限差分法对Reynolds方程、能量方程进行了耦合求解,结果表明,预紧力增大使得开启力增大,泄漏率也变大。杨丹丹等[7]利用有限元软件建立动、静环周期模型,进行了三维力耦合和力热耦合计算,结果表明,密封面会形成周向波度变形和收敛型锥度。魏琳宗[8]对机械密封的结构参数进行了研究:通过改变不同密封端面结构参数,获得结构参数对密封性能影响的规律,研究表明,密封端面锥角和转折半径是影响机械密封性能的主要参数。使用ANSYS有限元分析软件,综合考虑多种效应,建立了流固热耦合模型,该模型充分反映了密封副内的各因素的相互影响。通过与已有研究和文献的实验结果比较,验证了模型的可靠性。廖传军等[9]基于ANSYS对静压密封进行建模,针对静压型核主泵用机械密封,提出了一种流固强耦合模型。该模型在圆环变形理论的基础上,结合密封端面固体变形和密封间隙流场的分析,用一组控制方程同时求解流体域、固体域的所有变量;相关实验结果验证了模型的可靠性。利用该模型进行了核主泵用机械密封的参数研究,分别获得了夹紧环螺钉参数和密封端面几何参数的影响规律。上述研究者大都是简化了密封环与油膜之间的耦合作用,以扭转角来代替密封端面的变形,而没有考虑密封径向曲率变化,并且多场耦合时都是采用弱耦合形式,这会给密封端面变形特性及密封性能的预测带来误差。

1 理论模型

1.1 几何模型

以汽车某型油泵轴端机械密封为研究对象,将物理模型进行简化,将周向不对称的动环简化为无横槽、无凸缘的周向对称形状,简化后的动、静环剖视图及几何尺寸,如图1所示。

图1 几何结构尺寸

1.2 数学模型

为了便于分析,对计算模型做如下假设:1)密封环和油膜完全轴对称,将几何模型简化为径向和轴向所在平面的二维模型;2)密封油液密度不受任何影响,始终保持不变,密封介质为牛顿流体,黏度只受温度的影响,忽略压力对黏度的作用;3)密封端面处于流体润滑状态,无微凸体接触,流动状态为层流;4)油膜黏性剪切产生的热量是密封副内的唯一热源,全部热量由密封环导出,不计搅拌和泄漏带走的热量;5)液膜厚度和端面温度分布更新迭代时忽略密封端面的径向位移偏差。

1.2.1 密封环传热方程

密封端面间的摩擦生热由端面向密封动、静环传导,动、静环柱坐标下的热传导方程为[10]:

式中:T为密封环内的温度分布;ki为密封环材料的热传导系数,i=r、s分别表示动环和静环。

1.2.2 润滑方程

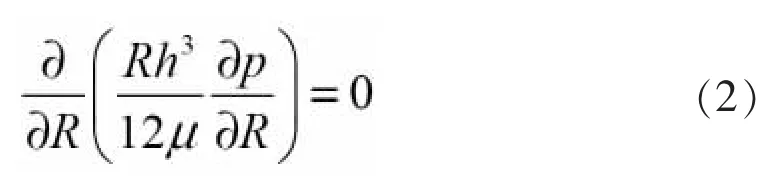

密封端面液膜压力分布由极坐标下的Reynolds方程决定:

式中:p为密封油液的压力值。

获得密封端面的压力分布后,可通过下式求得泄漏率Qv:

1.2.3 密封环内能量方程

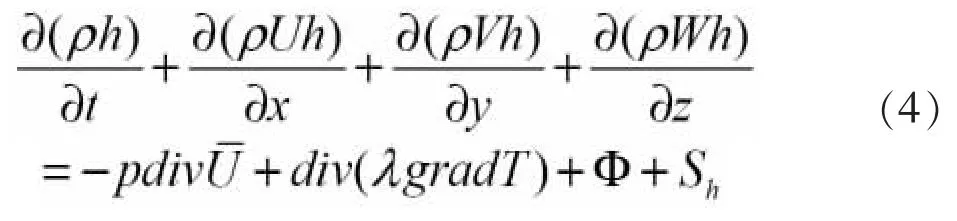

能量方程的标准形式为[11]:

式中:U、V、W分别为x、y、z方向的广义速度。耗散函数的表达式为:

2 计算实例与结果

2.1 计算参数

综上分析,建立了多场耦合数学模型,该模型综合考虑了固体域和流体域之间的热力耦合作用,采用有限差分法对Reynolds方程、能量方程、热传导方程等控制方程进行耦合求解,计算时所用材料属性分别如表1所示。

表1 密封环材料属性

2.2 结果分析

转速会直接影响到油膜的产热功率,产热功率随转速变化情况如图2所示,随着转速逐渐增大,产热功率增大的幅度越来越大。产热功率近似于转速的二次方成正相关。5 000 rpm的产热功率是1 000 rpm的25.2倍。

图2 产热功率随转速的变化图

由于产热功率的增大,导致热变形量随着转速的增大而增大,相应的油膜厚度就会减小。油膜厚度分布随转速变化情况如图3所示,随着转速的增大,油膜厚度逐渐减小,油膜楔形形状越来越明显。各转速工况下的油膜厚度均为内径处小、外径处大的楔形形状。在转速从1 000 rpm到5 000 rpm的变化过程中,内径处从1.2E-05 m减小到8.4E-06 m,外径处从1.22E-05 m减小到9.9E-06 m。

图3 油膜厚度分布随转速变化图

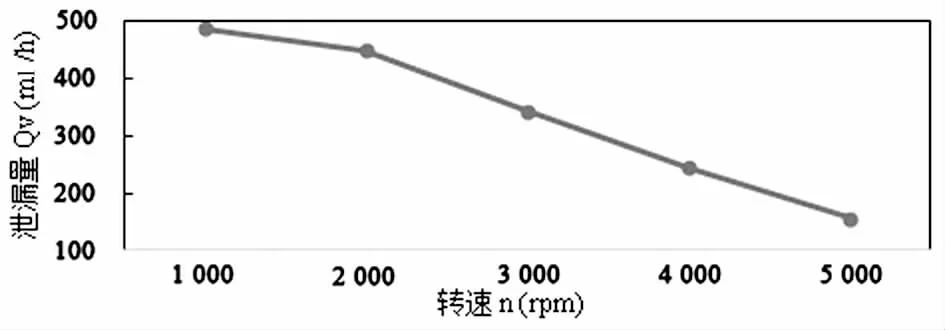

泄漏量随转速变化情况如图4所示,由于油膜厚度随着转速的增大而减小,油膜出口面积随之减小,泄漏量随之减小,泄漏量的变化量逐渐增大,泄漏量近似于油膜内径厚度成正相关。

图4 泄漏量随转速变化图

开启力随转速变化情况如图5所示,开启力随着转速的增大而逐渐增大,变化幅度持续增长。其原因是油液压力作用的面积不变,所以开启力的增大与油液压力增大趋势相同。但是由于压力变化的量较小,所以开启力的变化幅值较小,5 000 rpm的开启力比1 000 rpm的开启力大0.2%,所以整体开启力变化受转速影响有限。

图5 开启力随转速变化图

3 结论

转速是机械密封在使用过程中最为关键的因素,其对非接触式机械密封的密封效果影响十分明显。随着转速的升高,产热功率随转速的升高而升高;油膜厚度随转速的升高而逐渐减少,成收敛型形状;从密封界面间的油膜厚度分布可以看出,密封端面的综合变形不是沿径向线性分布的。泄漏率随转速的升高而减小;开启力随着转速的升高而增大。过高的转速会导致产热的加剧,所以长期稳定运转时,转速不宜过高;由于泄漏量是随着转速的增大而减小的,所以转速也不应在较低的区间长期运转。