探索石方爆破技术在复杂地质土方开挖工程中的应用

2021-10-07叶强杨博

叶强 杨博

中国建筑第二工程局有限公司华南分公司 广东 深圳 518045

引言

以深圳某项目土方开挖阶段为例,探索石方爆破技术在复杂地质土方开挖工程中的应用。该项目场地原始地貌单元为残丘及丘间谷地,经人工挖填荒地。根据勘察结果,在揭露深度范围内,岩土层结构变化较大,场地为复杂场地,工期紧、工程量大,且其地质条件极为复杂,项目7栋、8栋楼基底标高以上至填土层之间的微风化花岗岩需开挖破除,难度较大,且场地西侧为厂房,安全要求很高。该项目工期紧、工程量大,且其地质条件极为复杂,这就要求在使用石方爆破技术时,尽最大可能缩减大块率,降低二次爆破的概率与次数,这在提升爆破难度的同时,亦会影响到爆破效果。因此在该项技术的应用中,采取了孔网参数、装药结构、起爆网路形式、优化微 差时间、挤压爆破、微差等多种技术,在保障爆破工期与降低大块率的同时,达到了预期的效果。

1 工程概况

该项目位于丘陵地区,地质条件极为复杂,基坑呈近似四方形,周长约977m,基坑面积49947m2,开挖深度约11.5m。7栋、8栋楼拟建场地表层为素填土,总体厚度在1.0m左右,下部均为燕山期侵入粗粒花岗岩(中风化、微风化),场地内无断裂带经过。其中中风化花岗岩岩芯呈块状为主,局部短柱状,岩质较为新鲜坚硬。属较软岩~较硬岩,岩体较破碎~较完整,厚度0.20~12.00m,平均厚度2.30m,埋深6.70~44.70m;微风化花岗岩岩芯呈柱状,部分呈块状及短柱状,岩质新鲜坚硬,锤击声清脆。属较硬岩~坚硬岩,岩体较完整~完整,厚度1.95~17.30m,平均厚度6.64m,埋深5.80~46.70m。

2 爆破方案

根据施工现场的具体地址特征以及设计图纸显示的高程、横断面、平面关系,综合考虑工期要求,从基坑外支护桩处向基坑内侧进行多处作业,按照该处地质的不同状况,按照深孔阶梯宽孔距→微差松动爆破的形式分段逐次推进,具体的分段方式以及分段长度则依据爆渣装运以及爆破程度来决定,而梯段高程可综合考虑边坡高程,并结合路段的不同开挖深度来决定。因该段地质状况较为复杂,因此石方爆破技术的选定与应有则按照准预裂爆破、毫秒微差控制爆破、中深孔梯段、潜孔钻钻孔结合的爆破方案进行,在主爆破区,应用的是垂直钻孔梯段微差爆破,选定对应的网孔参数,尽量降低大块率,保障碎石级配的具体要求;一些边坡可采用准预裂爆破,以此来保证其本身的稳定性;在边坡修整、大块二次破碎、剩余炮梗平整时可应用手风钻实现[1]。

3 爆破设计

3.1 选定分层爆破具体的台阶高度

在石方爆破机械化施工中,梯段高度与施工便道的选择以及施工有着直接的联系,并且对地形的利用与改造、机械作业方式等亦有着不同程度的影响,从而对石方的整体施工效率、管理、组织、经济效益等产生影响。在确定较高的梯段时,应参考石方成本、台班钻爆效率、延米钻孔爆破方量等进行,以此来满足生产进度、开挖量、开挖深度的要求,并给自卸机、挖掘机、钻机等机械设备的高效率应用创造了先决条件,并在一定程度上满足了安全施工的要求。经相关实验研究表面,该台阶高度H为8m至10m时最为适宜。

在该项土方开挖工程中,切方开挖深度可确定为20m至50m,然后分层、逐次实施台阶爆破法开挖,控制每次开挖深度在10m以内[2]。

3.2 设计炮孔参数

3.2.1 孔径。孔径用D来表示,钻孔设备则选择三台孔径为90mm的ZGYX-660潜孔钻机以及一台孔径为40mm的手缝钻机。中深孔则选择潜孔钻施工,大块二次破碎以及边坡修整时再使用手风钻。

3.2.2 最小抵抗线以及炮孔间距。前排采用:W=(7.85×M×△×L×l/k×H)×D÷2。其中M指的是炮孔临近系数;△指的是炸药密度,单位是kg/m3;L指的是孔深,单位是m;H指的是楼梯高度,单位是m;D指的是炮孔直径,单位为m。

后排应用的是宽孔距微差爆破,根据各处孔深来明确孔距在2.5~7m范围内,通常会选择6m的距离。而炮孔密集系数m,可通过a/b来获取,取值在2至8范围内,而b值与w值相等,通常取m值为3。宽孔距微差挤压爆破技术经过多年的发展,相对于一般的爆破形式来说,效果以及经济效益明显占据优势,并且在爆破质量、施工安全、爆破成本、施工进度等诸多方面皆有着不同程度的优越性[3]。

3.2.3 排距。由于该出爆破区域地质较为复杂,且多以坚石为构成要素,再加之业主等对爆破料料径、质量等方面的特殊需求,因此选择2m左右的排距以及3左右的炮孔密集系数。

3.2.4 炮孔超钻以及填塞长度。上文有过相关论述,为提升炮孔本身的利用率,选择在装药中部位置来设置宽孔距微差爆破以及装药的起爆点。而周边环境对于爆震以及飞石的要求并没有很高,因此已经在一定程度上降低了对填塞长度与超钻的要求,因此填塞长度可在1.5m与2m间选择,而超钻可在0.8m与1.2m间选择[4]。

3.3 确定装药量

深孔松动控制爆破能否成功,主要依赖于装药量、填塞技术以及起爆技术。若是炮孔装药量恰当,既能控制好飞石的飞溅轨迹与飞溅量,又能使岩石的破碎程度达到要求,而若是装药量过大则控制不好飞石导致误伤,若是装药量偏小则难以清方。而最小抵抗线w的取值范围为1m与14m,装药量则与爆破岩石体积有着正比例关系,概括为:Q=H·q·a·W,q是比例系数,指的是比装药量,还可视为单位耗药量。但是因地质环境的复杂性,很难明确在某一区域的炸药单耗。因此在施工中会采用实验,即“试炮”的形式来明确。此外还会参考相邻作业面具体的单耗状况,根据以往经验以及实验结果可得出,炸药单耗取值范围:0.25kg/m3与0.4kg/m3之间。单孔装药量则通过H·q·a·W求出[5]。

3.4 装药与爆破网络设计

因整体路段有着内水系发育的特点,因此一部分低层炮孔会涵盖2~7m的水,这种情形可选择乳化炸药,这种炸药爆速较高、对爆轰敏感、管道效应小、爆炸性能好,威力是2号岩石铵梯炸药的1.4倍,且在应用时有着较好的稳定性与安全性。为便于后续的装药,可选择70mm直径的特制塑料包装药卷。为提升炮孔利用率,以及较小填塞长度与超挖深度、加强对岩石的破碎,使其减少大块含量,可增加孔距、减少排距,孔内分层微差与空间微差几何的形式进行网络布孔,如下图1即为该种形式。这种设计方式可扩充自由面,形成的爆 破应力波能够相互叠加,加强岩石的破碎程度,并缩减爆破导致的地震作用。为稳定推进微差挤压爆破,其构成网络可选择通过非电毫秒延期雷管来构建孔内孔外延期系统。在进行孔内分层时,会选择1段至10段非电毫秒延期雷管,其上层与下层间的间隔应控制在1段之内,一次来达到较好的使用效果。孔外亦是应用该种延期雷管,但为保证其延期时间短于孔内延期公差,可选择1段至5段。而为保障爆破网络的安全性与可靠性,孔内网络与孔外网络均采用复式结构[6]。

图1 孔间微差与孔内分层微差装药及起爆结构示意图

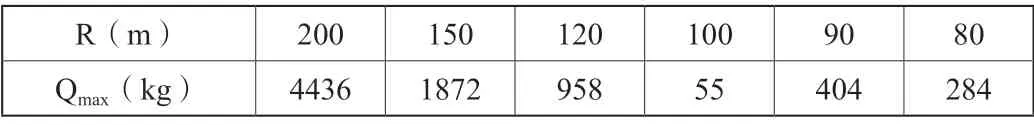

4 爆破安全技术

综合考虑保护建筑物允许振动速度值,实现最大分段药量的控制。根据《爆破安全规程》相关规定,最大同时起爆药量可按以下方式求得Qmax=R3·[V/K]3/α。其中Qmax指的是分段起爆最大药量,单位为kg;R指的是爆破中心与建筑物之间的距离;V指的是被保护物的地面质点振动速度,单位为cm/s,α、K指的是与地质、地形等因素有关的减指数与系数,在本项开挖工程中,α取值1.7,K取值210。在本次爆破工程中,工程地面质点控制振动速度为:居民允许3cn/s的振速。不同爆破距离允许的最大分段药量如下表1所示:

表1 不同爆破距离允许的最大分段药量表

因民房、工棚距离爆破区域有着较远的距离,一般在100m外,特别是民房,全在150m范围外,因此对安全措施没有较高的要求,但是仍制定了较为全面的防护措施防患于未然。

5 结束语

综述,文章针对工程中一些复杂地质,对石方爆破技术的应用进行了研究,采用上述的爆破网络与爆破参数,经过多次的实践工作,其中一次最大的爆破方量达到11000m3,日爆破量达到5000~6000m3,而实际爆破单耗达到0.33kg/m3,最大飞石距离达到20m。粒径在30cm以上的大块率控制在2%之内,与一般形式的爆破相比有着较好的经济效益。