肋片长度对相变材料熔化过程影响的数值模拟

2021-10-06赵敬德杜畅

赵敬德 杜畅

东华大学环境科学与工程学院

0 引言

相变蓄热被广泛应用于建筑的空调与供暖、太阳能利用系统、和季节性蓄能[1-2]。但大多数相变材料的导热系数都很低,小于1 W/(m·K),而高性能的相变系统往往要求在小温差(<10°C)工况下运行。因此,固液相变的高效传热技术是提高相变蓄能装置性能的技术关键。

在蓄能装置中加设肋片是最主要的强化传热措施,研究者们基本都是在肋片的长度,宽度,厚度,间距和角度等方面入手研究强化效果[3-5]。

但目前对蓄热器肋片的研究结果缺少更具体和精确的结论,对实际应用中蓄热器的结构优化的指导意义不大。本文在典型三套管蓄热器模型的基础上,对纵向肋片的长度进行了更精细的划分,对光管蓄热器与7 种肋长的蓄热器的熔化过程进行了模拟,揭示了纵向肋片对三套管式相变蓄热器的强化传热的机理,研究了肋片长度对熔化过程的影响,为三套管式相变蓄热器的结构优化提供了一定的参考方向。

1 数理模型

1.1 物理模型

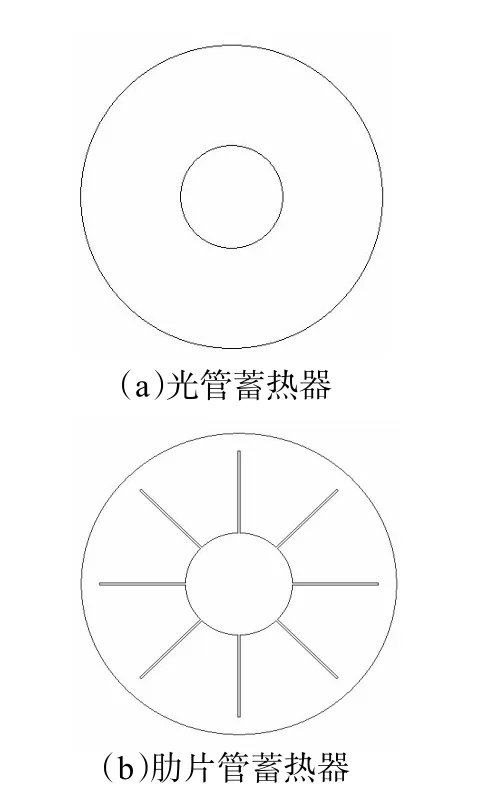

本文研究的三套管式相变蓄热器结构示意图如图1 所示,模型内管半径ri=25.4 mm,壁厚1.2 mm。中间管半径rm=75 mm,壁厚2 mm。外管半径ro=100 mm,壁厚2 mm。管和肋片的材料为铜,相变材料填充在中间管,热流体通过内管和外管。本文在进行数值模拟时,省去了外管并忽略了管壁厚度,将物理模型简化为二维模型,如图2 所示。本文在文献[3]的典型三套管蓄热器模型的基础上,对纵向肋片的长度进行更为精细的划分,设置了7 种肋片长度的蓄热器模型,肋片参数如表1 所示。材料的热物性参数如表2 所示。

图1 蓄热器结构示意图

图2 蓄热器物理模型

表1 不同工况下肋片结构参数

表2 材料物性参数

1.2 初始及边界条件

设定相变材料初始状态为固体,初始温度为300.15 K。

边界条件:在r=rin处,T=Tref=363.15 K;在r=rm处,T=Tref=363.15K,即从内管和外管同时对相变材料进行加热。

1.3 数值计算

对蓄热器模型,设置相变材料区域为计算域,采用二维模型,网格形式采用混合网格。

采用非稳态隐式的求解方法对熔化过程进行模拟,压力与速度耦合使用SIMPLE 算法,压力修正方程采用了Standard 方法。动量方程和能量方程采用二阶迎风差分格式求解。压力,速度,能量和液体分数的亚松驰因子分别设为0.3,0.2,1.0 和0.9。

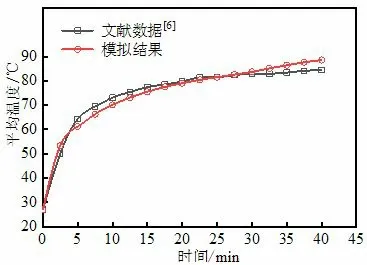

1.4 数学模型验证

为了验证本文数学模型的正确性,将本文模拟得到的数值结果与Al-Abidi 等[6]的实验数据进行了比较,相变材料的平均温度的随时间的变化如图3 所示。结果表明,模拟结果与文献数据基本吻合,说明本文所选取的数学模型是准确可靠的,故可以利用该数学模型进行数值模拟分析。

图3 相变材料平均温度随时间的变化

2 计算结果

图4 是不同工况下,相变材料液相比随时间的变化云图。从图中可以看出,肋片管蓄热器的熔化速率远大于光管蓄热器,即增加纵向直肋可以有效缩短相变材料熔化所需时间。

图4 不同工况下相变材料液相比随时间变化的云图

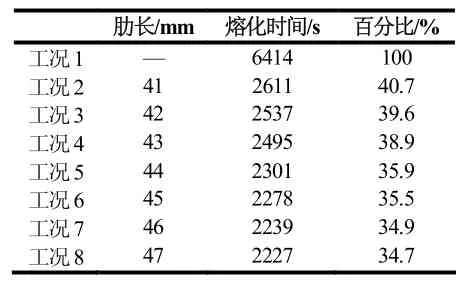

图5 是不同工况下相变材料液相比随时间变化曲线。表3 是不同工况的相变材料的完全熔化时间及百分比。可以看出,随着肋长的增加,熔化时间缩短,其中工况8 肋长47 mm 的蓄热器熔化时间最短,只用了光管熔化时间的34.7%。但由于肋片长度划分地较为精细,所以不同肋长的蓄热器之间的熔化速率差别不明显。

表3 不同工况下相变材料熔化时间及百分比

图5 不同工况下相变材料液相比随时间变化曲线

图6 是本文所研究的7 种肋片管蓄热器的熔化时间随肋长的变化曲线。从图中可以看出,相变材料的熔化时间随肋长的增大呈下降趋势,但肋片长度增大到某一临界值之后(图中虚线对应的长度),继续增加肋片长度并不会显著缩短熔化时间。因此,在优化套管式蓄热器结构时,肋片的强化传热效果并不是随着肋长增加而总是显著地加强,可选择临界肋片长度作为一种参考方向。而对于本文所研究的套管式蓄热器,临界肋片长度为44 mm,为三套管中间管和内管半径差的89%。

图6 熔化时间随肋长的变化曲线

3 结论

本文通过数值模拟,探究了三套管式相变蓄热器的肋片长度对熔化过程的影响,结论如下:

1)相较于光管蓄热器,增设纵向直肋可以显著缩短相变材料的熔化时间。

2)随着纵向肋片长度的增加,相变材料熔化时间缩短。

3)存在一临界肋片长度,纵向肋片的强化传热效果在超过临界肋片长度之后并不会显著地增强。本文所研究的三套管式蓄热器的临界肋片长度为44 mm,为套管中间管和内管半径差的89%。