盾构隧道端头箱型冻结壁温度场演变数值优化分析

2021-09-30林小淇胡俊周禹暄李珂曾东灵

林小淇,胡俊*,周禹暄,李珂,曾东灵

(1.海南大学 土木建筑工程学院,海口 570228,2.海南省水文地质工程地质勘察院,海口 570206)

0 引言

随着地下空间轨道交通建设的发展,许多城市开始建设地铁来缓解地上交通的压力,盾构法作为目前我国主要建设地铁隧道的方法,有着施工速度快、施工精度高等优点[1-2]。盾构进出洞施工是盾构法修建隧道的施工难点,处理不当容易发生大型工程事故。盾构隧道端头加固是盾构进出洞施工的关键环节,由于我国地质情况差异较大,合理选择盾构隧道端头加固方式一直是施工现场的技术难题。特别是富含水的砂层地区,盾构机在该地层中始发与到达存在着许多安全隐患[3-4]。解决安全隐患的有效方法是在盾构隧道端头进行加固,现在施工现场有许多端头加固方法,如人工降水加固方法、人工冻结加固方法和灌注桩加固法等[5]。加固方法应结合实际利用排除法选择更加经济、安全的方法。根据许多的工程实例可知,在富含水的砂土层进行盾构隧道修建时,常见的化学加固方法不再适用,原因是使用化学加固方法后经常发生漏水漏砂现象,依然存在隧道塌方的风险[6-7]。人工冻结加固方法经过我国多年的实践,已经开始广泛应用于地铁建设中,特别是一些地形复杂、地下水位较高的环境中拥有较为明显的优势,是一种可以降低隧道塌方风险、减少人员伤亡、技术可靠的方法[8-10]。国内较多为水平杯型冻结壁的研究[11-12],关于新型冻结方式如箱型冻结的研究还比较少。

本文结合国家专利《盾构隧道端头箱型冻结壁加固结构》[13]对该技术进行研究,通过Adina有限元软件来分析箱型冻结壁的温度场发展规律[14],通过增加冻结管的间距以减少冻结管数量来对箱型冻结管布设方案做优化分析,以期模拟结果对类似工程设计提供参考依据。

1 技术简介

1.1 概述

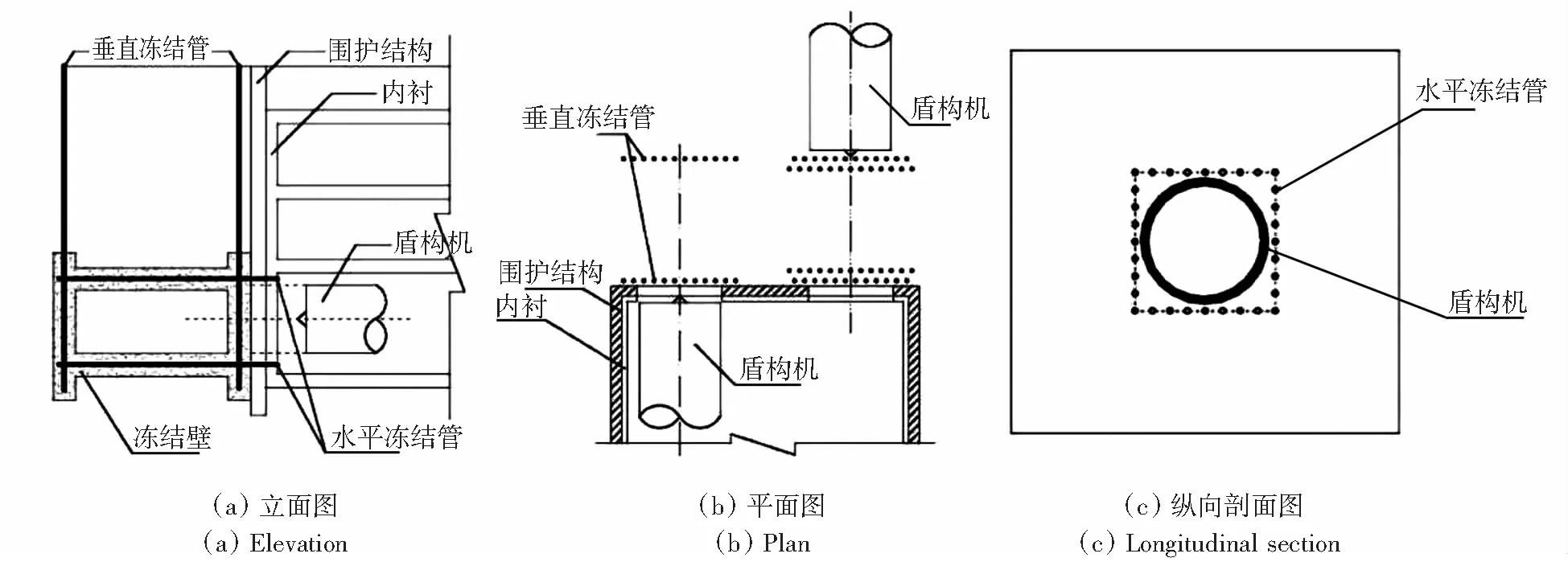

盾构隧道端头箱型冻结壁加固结构,是在工作井中沿洞门外围隔着一定间距水平布置若干水平冻结管,在盾构机周围形成矩形截面,在靠近水平冻结管两端分别设置通过地面垂直打入的垂直冻结管,水平冻结管和垂直冻结管通入循环低温冷媒介质后,在盾构机进入的区域范围内把含水地层冻结起来,形成一个矩形的密封冻结帷幕。形成的矩形密封冻结帷幕尺寸略大于盾构机的尺寸,并且在盾构掘进过程中因箱型密封容器可保持内外压平衡,降低盾构施工风险。箱型冻结壁大致示意图如图1所示。水平冻结管的直径宜为108 mm,垂直冻结管的直径宜为127 mm,冻结管的材质可以采用无缝低碳钢管、PVC、PPR、ABS或PE塑料管等。

图1 箱型冻结壁大致示意图

1.2 有益效果

盾构隧道端头箱型冻结壁加固结构是在盾构隧道垂直杯型冻结壁加固结构的基础上进行优化,箱型结构冻结壁不仅同样适用于软土地区富含水砂层端头的地层加固,同时还具有施工实用性强、施工质量控制方便、止水效果好且安全可靠等突出优点,具有较大的推广价值。

1.3 施工工艺流程

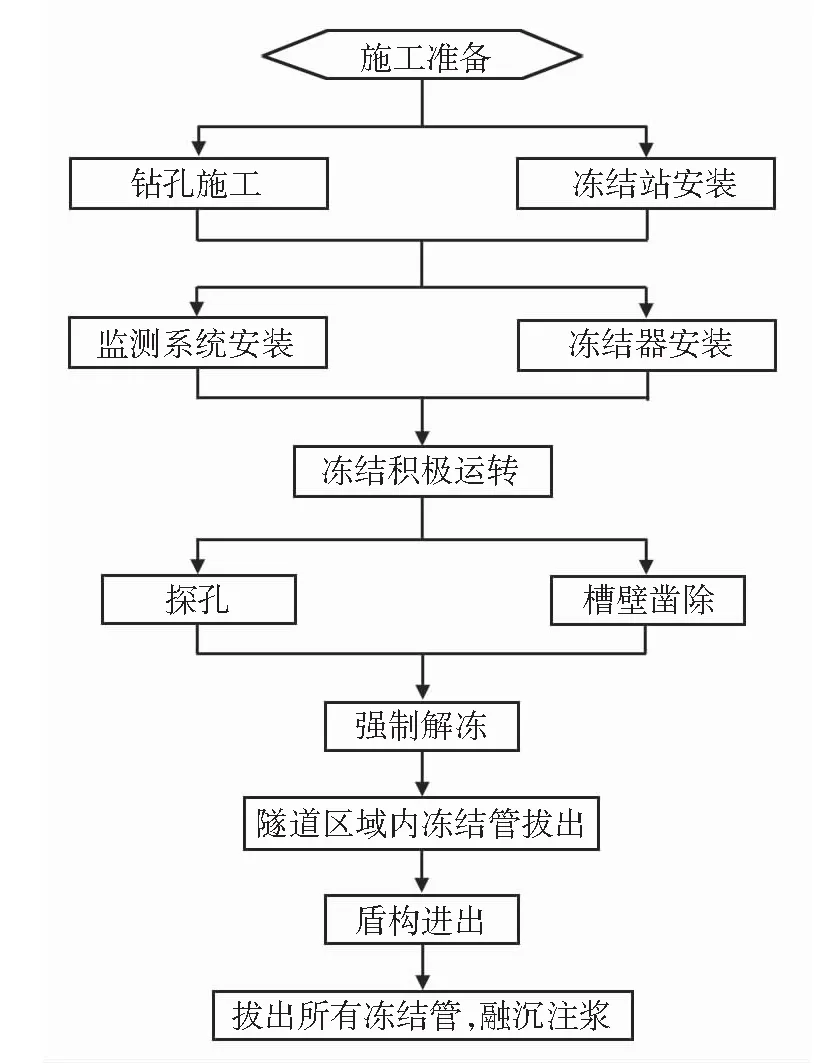

首先进行施工准备,接着为冻结管的进入土层进行钻孔,同时安装冻结站;然后为及时监测冻结情况和记录温度的变化,需要安装监测系统;接下来注入冷冻剂进行冻结,间隔一段时间要通过探孔观察冻结情况,冻结情况要满足破除槽壁条件,才可以开始进行洞口槽壁的破除。在盾构进出洞前水平冻结管维持冻结状态,强制解冻垂直冻结管,同时将垂直冻结管拔出至盾构机上部保持冻结状态。等盾构机进出洞后,把所有的冻结管拔除,进行注浆。如果使用PVC、PPR、ABS和PE等塑料管作为冻结管,盾构机可直接切割冻结管进行掘进施工。整个施工过程如图2所示。

图2 箱型冻结壁施工流程图

2 温度场数值模型的建立

2.1 计算基本假定

选用的土层为最不利地层,且具有相同的初始温度,初始温度设置为18 ℃(10 m以下的地层假设为恒温层,温度保持在15~20 ℃)。土层为单一土层,视为均质,热各向同性。冻结管上的荷载来自温度变化所形成的荷载;土层结冰温度取-1 ℃;忽视水分迁移带来的影响[14-15]。

2.2 三维模型的建立和参数的选取

以隧道洞口为中心的坐标原点来建立三维模型,三维模型几何尺寸为:取长度(X轴方向)、宽度(Y轴方向)、高度(Z轴方向)相乘,即:15 m×30 m×30 m,沿着洞门处水平放置半径为0.05 m的冻结管,冻结管间距为0.8 m,长度为9 m;为了组成箱型结构,在距离洞门0.4 m处和距离洞门9 m处的位置分别布置一排垂直冻结管,垂直冻结管半径选取0.06 m,冻结管长度为7.2 m,同样间隔0.8 m布置。利用ADINA有限元软件对网格进行划分,模型边界采用1 m的网格密度,冻结管区域采用0.15 m的网格密度,选取了4节点网格划分形式对模型进行划分。几何尺寸及网格划分后模型如图3所示。为了了解温度场变化,分别在箱型冻结结构的横向和纵向选取2条路径,如图3所示。

图3 数值模型几何尺寸及网格划分后示意图

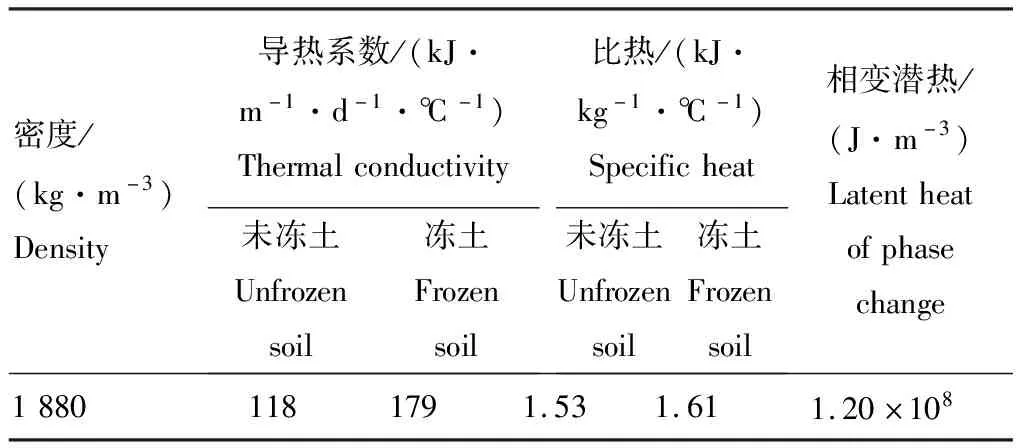

根据之前试验得出的报告及试验数据[16-17],土体模型材料选取热传导单元,材料参数见表 1。

表1 土体的材料参数

开始冻结前,保证所选取土层的初始地层温度为18 ℃,在建模过程中,运用布尔运算保证只存在一个计算模型。冻结管管壁定为热负荷边界,边界负荷的大小取值盐水温度。盐水降温方案见表2。根据盐水降温计划,划分了40 d的时间步,每步为24 h。

表2 盐水温度降温计划

3 温度场计算结果与分析

3.1 冻土帷幕基本情况

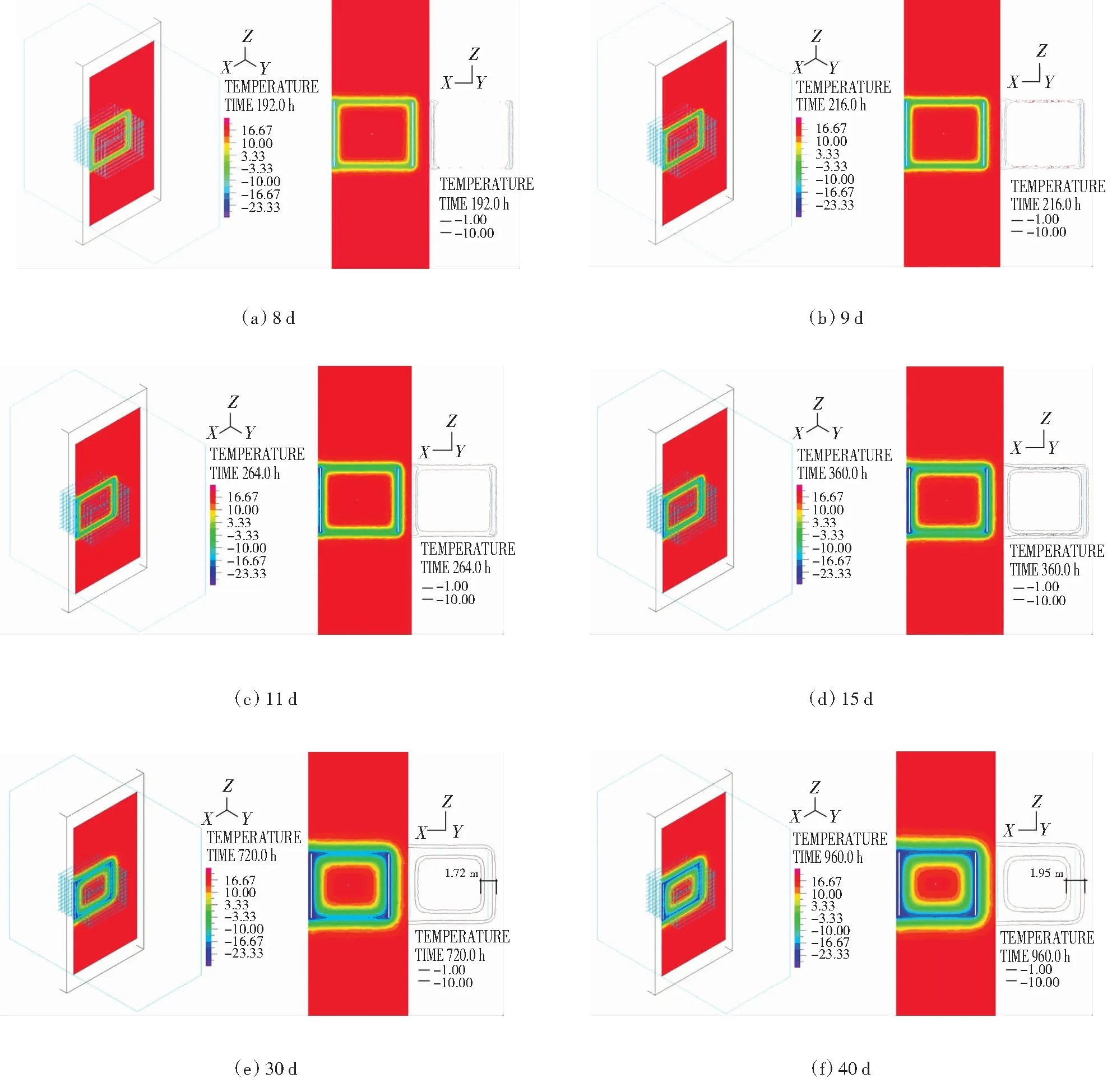

图4为X=-4.5 m剖面的不同时间冻结情况,图5为Y=0剖面的不同时间冻结情况。

从图4可以看出,在X=-4.5 m剖面上,刚开始冻结时等温线呈同心圆的形式排布在冻结管的外围,等温线之间未交圈(等温线相交)。-1 ℃等温线在第8天时开始交圈,随着冻结范围不断向冻结管四周延伸,在第10天时-1 ℃等温线交圈结束。随着冻结时间不断增长,在第16天时-10 ℃等温线相交完毕,之后冻结范围不断向冻结管2侧延伸,冻结壁厚度不断增加,冻结40 d时形成“口”型的完整冻结帷幕。

图4 X=-4.5 m剖面不同时间的冻结情况

由图5(a)—图5(d)可以看出,靠近洞门处的-1 ℃等温线发展最快,在第8天时最先形成冻土帷幕,随着时间的增加冻结范围不断向冻结管两侧延伸;第9天时,靠近洞门处的-10 ℃等温线开始出现,随着时间的增长,-10 ℃等温线慢慢向洞门靠近,在第11天时最先完成交圈,Y=0剖面的-10 ℃等温线在15 d时完成交圈。

由图5(e)—图5(f)可以看出,冻结30 d和冻结40 d时由垂直冻结管形成的冻结帷幕厚度。通过测量,冻结30 d时冻土帷幕厚度为1.72 m。随着时间增加冻结壁厚度略微增加,在冻结40 d时,通过测量的厚度为1.95 m。由此可见,冻结40 d后,箱型冻结壁的平均厚度大于1.6 m,平均温度也在-10 ℃以下,该箱型冻结壁满足破除槽壁的要求。因此,该方法是可行的。

图5 Y=0 m剖面不同时间的冻结情况

3.2 路径分析

3.2.1 路径1

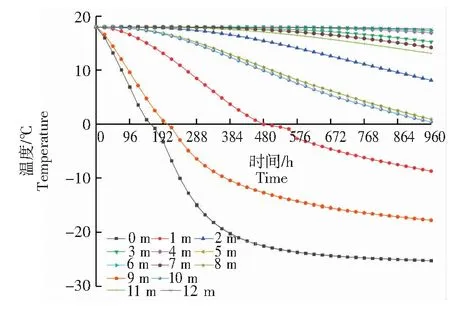

在X=-4.5 m处沿着Y负半轴设置第一条路径,从起点开始沿着路径每1 m设置一个分析点,形成一条长5 m的分析路径,共有6个分析点,每个分析点的温度变化如图6所示。从图6可以得知:有2个分析点降温较快,分别是距隧道中心轴3 m和4 m处,不到20 d这2个分析点温度就降为0 ℃。此时剩余其他各点均在10 ℃以上,并且几乎没有变化。图7为不同冻结时间的分析点的空间温度变化曲线。由图7可知:水平冻结管的影响范围为0~5 m,距离冻结管越近受冻结管的影响越大;冻结30 d时形成的冻结帷幕厚度大于1.6 m,冻结40 d时形成完整的冻结帷幕,水平冻结管形成的冻结壁厚度为2.12 m。

图6 路径1每个分析点的温度变化图

图7 路径1不同冻结时间的分析点空间温度变化图

3.2.2 路径2

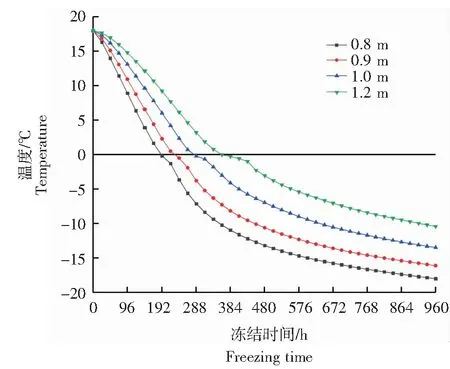

从洞门中心向盾构机掘进方向设置路径2,从起点开始沿着路径每1 m设置一个分析点,形成一条长12 m的分析路径,共有13个分析点,每个分析点的温度变化如图8所示,不同冻结时间的分析点的空间温度变化曲线如图9所示。从图8可以看出,有两处的分析点温度变化较快,分别是在洞门处的分析点和距离洞门9 m处的分析点,在冻结10 d时,这2个分析点均降温到0 ℃以下,此时其余各点的温度没有变化,说明越靠近冻结管土体温度变化越快;在冻结20 d时,距洞门1 m处的分析点降温到0 ℃,为此可知此时洞门处的冻结帷幕发展到了1 m。由图9可知,垂直冻结管的影响范围为0~2 m;冻结30 d时由垂直冻结管形成的冻土帷幕厚度大于1.6 m,冻结40 d时形成的厚度约为1.95 m,垂直冻结帷幕符合破除的要求。

图8 路径2每个分析点的温度变化图

图9 路径2不同冻结时间的分析点空间温度变化图

4 冻结管优化分析

在原始模型的基础上,采用增加冻结管间距的方法来减少冻结管的根数,建立不同方案对初始模型的冻结管数量进行优化,通过对比不同方案选出最佳方案。每个方案的冻结管数量见表3。

表3 各方案一览表

4.1 X=-4.5 m剖面的冻结方案对比

选取X=-4.5 m剖面,进行不同方案在不同冻结时间的温度场变化分析。为了更加直观方便地比较各个方案的温度场变化,在每个方案的X=-4.5 m剖面从冻结管沿着垂直于隧道轴线的方向设置3个观测点,3个观测点间隔1 m。图10为不同冻结管间距在X=-4.5 m剖面上观测点1的温度变化图。从图10可以看出,随着冻结时间的增加,不同冻结管间距的水平冻结管冻结效果相似,前期降温较快,在观测点1降温到0 ℃以下后温度变化趋于平缓;随着冻结管间距的增加,观测点1降温到0 ℃的时间在增长,且冻结40 d时观测点1的温度也在上升,虽然最低温度随着冻结管间距的增加,但是保持在-10 ℃以下,符合施工开挖的要求。

图10 不同冻结管间距在X=-4.5 m剖面上观测点1的温度变化图

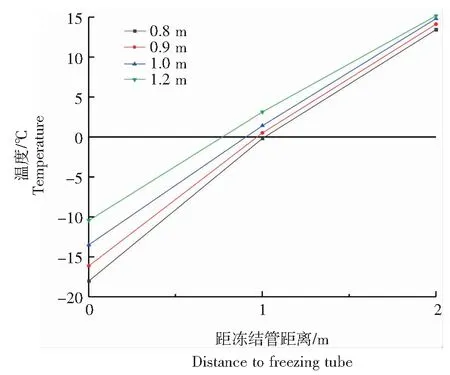

图11为不同方案在X=-4.5 m剖面上3个观测点温度变化图。由图11可以得出,随着冻结管间距的增加,冻结管对周围土体的冻结效果在降低,由水平冻结管形成的冻土帷幕厚度在不断减小。可以假设冻结管左右的冻土帷幕的厚度一致,可以通过一侧的厚度得到总厚度。因此冻结管间距0.8、0.9、1.0 m、1.2 m时在X=-4.5 m剖面上的冻土帷幕的厚度分别为2.12、1.94、1.8、1.5 m。冻结管间距在1.0 m范围内的冻土帷幕厚度呈线性变化,变化范围为0.14~0.18 m。

图11 不同方案在X=-4.5 m剖面上3个观测点温度变化图

4.2 Y=0 m剖面的冻结方案对比

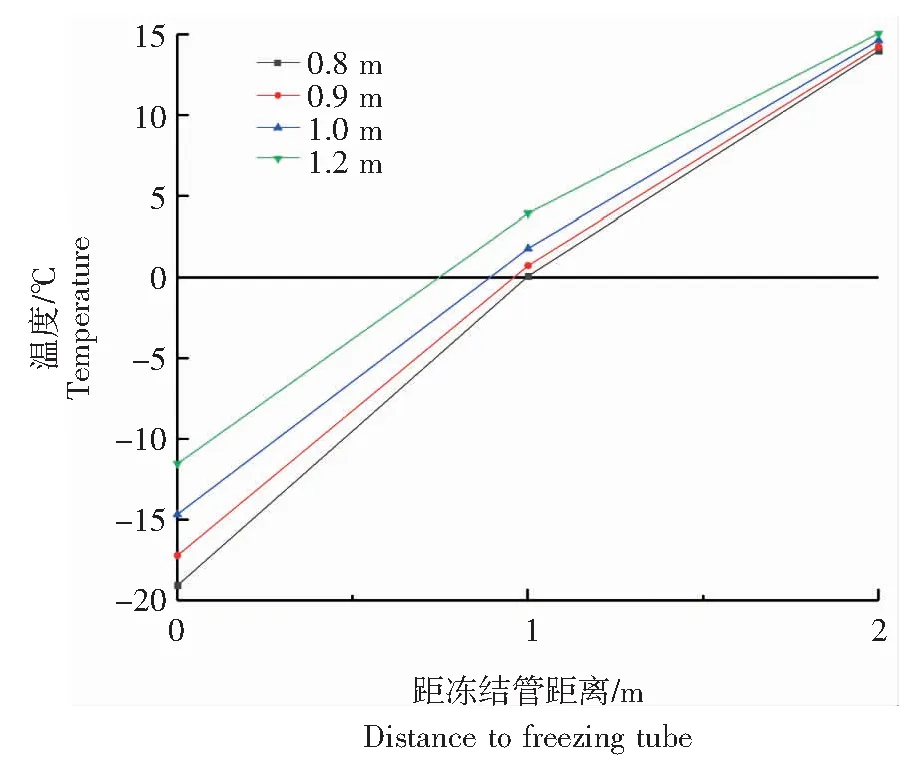

在不同冻结管间距的模型上,从后排垂直冻结管沿着盾构机打入方向设置3个观测点。图12为不同冻结管间距在Y=0 m剖面上观测点1的温度变化图。从图12可以看出,随着冻结管的间距增加,垂直冻结管的冻结效果在逐渐降低,在冻结40 d时,冻结管间距为0.8 m和0.9 m的温度在-15 ℃以下,其余的也均在-10 ℃以下,符合盾构隧道的开挖要求。图13为不同冻结管间距在冻结40 d时3个观测点的温度变化,由图13可以计算出由垂直冻结管形成的冻土帷幕的厚度,分别为1.95、1.80、1.66、1.40 m,垂直冻结管形成的冻土帷幕厚度在冻结管间距1 m以内呈线性减小,变化范围为0.14~0.18 m。

图12 不同冻结管间距在Y=0 m剖面上观测点1的温度变化图

图13 不同方案在Y=0 m剖面上3个观测点温度变化图

4.3 总结

由以上分析可以得出,水平冻结管和垂直冻结管形成的冻土帷幕厚度随着冻结管间距的增加而减小;在盾构隧道施工过程中,由于后排垂直冻结管距离隧道盾构入口较远,因此由后排的垂直冻结管所形成的冻土帷幕厚度需要一直保持在一定厚度,为重点观测位置。图14为不同冻结管间距由后排垂直冻结管所形成的冻土帷幕的厚度变化图,可以看出冻结管间距在1.0 m以内冻土帷幕厚度呈线性变化,且厚度大于1.6 m,符合施工开挖的要求。

图14 不同冻结管间距的冻结壁厚度变化

对以上3种方案进行ADINA分析,结果见表4,由表4中3个方案和原模型进行对比可知,3个方案冻结发展规律与原模型相似,只是冻结帷幕形成时间增加,并且冻结管数量减小可以减少冻结站的制冷量,符合实际工程中的绿色节能环保的意识,在保证冻结壁厚度符合施工要求的前提下,选择方案2更加经济合适。

表4 3个方案与原模型对比

5 结束语

本文介绍了盾构隧道端头箱型冻结壁加固结构,通过Adina软件建模进行温度场模拟,得到如下结论。

(1)当盾构隧道端头存在富含水砂层时,采用箱型冻结壁进行地层加固,可有效解决该地层常规加固方式加固效果不佳的问题,保证盾构始发与到达顺利进行。

(2)由温度场模拟结果可知:冻结40 d时,箱型冻结壁厚度最大约为2.12 m,平均温度在-10 ℃以下,平均厚度大于1.6 m,该加固方式是可行的。

(3)通过路径分析可知,越靠近冻结管的土体在降温过程中降温越快,并且冻结初期温度变化较快,在形成冻结帷幕之后温度变化逐渐趋于平缓。

(4)对原模型进行优化分析,通过增大冻结管间距的方法来减少冻结管数量,分析得出,冻结管间距每增加0.1 m,冻结壁厚度随着减少0.14~0.18 m,冻结管间距为0.8~1.0 m时与冻结壁厚度呈线性相关,间距1.2 m时冻结壁厚度不满足要求。

(5)通过对比不同方案,方案2在保持冻结管数量较少的情况又符合施工开挖的要求,因此选择方案2(间距1.0 m)最为经济。