基于用户大数据的电子助力制动器可靠性工况特征研究*

2021-09-30赵礼辉徐侃峰郑松林

赵礼辉,周 驰,徐侃峰,王 震,郑松林

(1.上海理工大学机械工程学院,上海200093;2.机械工业汽车强度与可靠性评价重点实验室,上海200093;3.上海新能源汽车可靠性评价公共技术平台,上海200093;4.上海汇众汽车制造有限公司,上海200122)

前言

当前以电动化、智能化、网联化为代表的新技术,推动着汽车产业的生态转型[1]。电子助力制动系统能够适应未来电气化与自动化的发展需求,并适用于所有动力总成解决方案,成为当前制动系统的发展主流[2-3]。相对于传统制动系统,电子助力制动系统响应速度的提升,使得助力器及制动系统相关部件冲击载荷大幅提高,加剧了系统的潜在失效风险[4]。作为影响整车安全的核心部件,保障电子助力制动器的服役可靠性,是当前汽车行业共同面临的关键技术问题之一(尤其在当前电动汽车大量制动事故的背景下)。

在汽车研发体系中,基于整车实际运行工况制定的台架试验是产品可靠性验证的重要方式,相关的试验载荷谱和失效模式及规律又是其可靠性设计的依据[5]。目前,针对电子助力制动器可靠性的试验标准主要有AKB I∕II∕2016、GB 21670—2008、ISO 7635等行业采用较多的规范或标准,它们虽然有力地支持了助力器∕制动器的可靠性验证及开发,但仍然存在试验与用户失效模式不一致、寿命差异大等情况。其主要原因是当前规范或标准体系大多采用较大制动强度对应的主缸压强工况进行加速,载荷大、工况少、不同部件的考核强度不一致。虽然AKB—2016采用多达27级制动压强进行制动系统可靠性验证,但由于其总体目标仅以几千公里的国外用户制动数据外推而来,不仅用户覆盖水平有限,也难以反映中国用户使用条件下的电子助力制动器工况特征。

如何准确地定义电子助力制动器全寿命周期可靠性目标,是其可靠性评价的前提。面对制动系统工况载荷与用户驾驶行为的强相关性,传统的基于“用户调研-小样本载荷采集-全寿命周期外推”可靠性目标及工况确定方法[6-8],不能满足电子助力器及制动器高可靠性的要求。主要体现在:(1)调研和经验的工况定义难以全面反映用户群体的要求;(2)小样本的用户道路载荷采集不足以覆盖小概率的极端工况,导致制定的可靠性试验规范与用户实际差异较大。近年来,车联网的快速发展使得车辆动态运行数据的大规模获取成为现实,为构造制动系统可靠性相关的工况特征及目标构建提供了有力的支撑[9-10]。但目前尚缺乏较为通行的面向用户大数据的电子助力制动器可靠性工况特征分析方法。

本文中以用户的运行大数据为基础,通过提取制动工况片段,对制动工况特征进行分析,结合台架试验数据,建立用户运行数据与工况载荷之间的等效关系,并研究不同用户制动工况损伤分布规律,从而提取用户实际使用条件下的电子助力器工况及损伤特征,为构建电子助力制动器高用户百分位可靠性目标奠定基础。

1 用户制动工况提取

1.1 总体技术路线

本文中以用户车辆运行数据为基础,对电子助力制动器可靠性工况特征进行研究,具体流程如图1所示。

图1 电子助力制动器可靠性工况分析流程

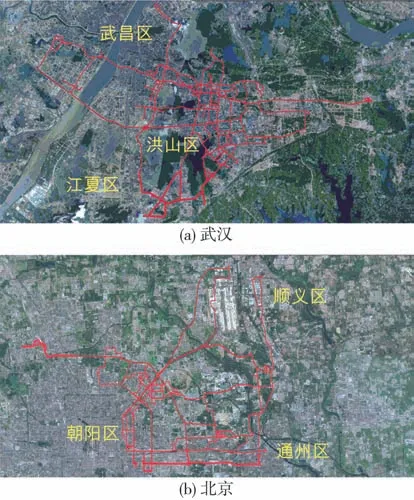

1.2 用户大数据

本文中采用的用户数据涵盖华中、华北、华东、华南、西北5个地区,共300个用户1年的运行数据,采样频率为10 Hz。剔除采集过程中由于信号不良等导致的异常数据,生成新的载荷数据。总时长为135 440 h,总行驶里程为3 547 640 km,其中部分城市用户行驶轨迹如图2所示。

图2 部分用户行驶轨迹

1.3 制动工况片段提取

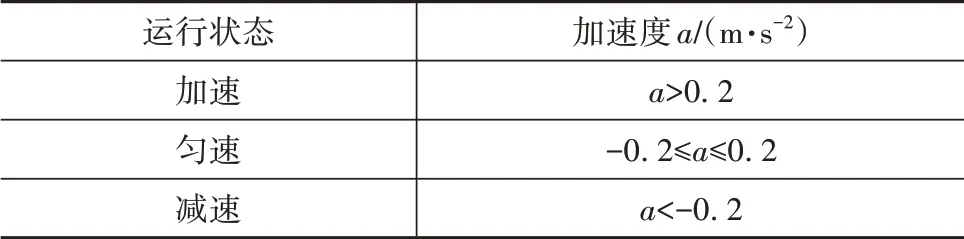

由于车辆运行过程中存在匀速状态引起较小的速度波动情况,为准确获取制动工况特征,在提取制动工况片段时定义划分准则,如表1所示。

表1 运行状态划分准则

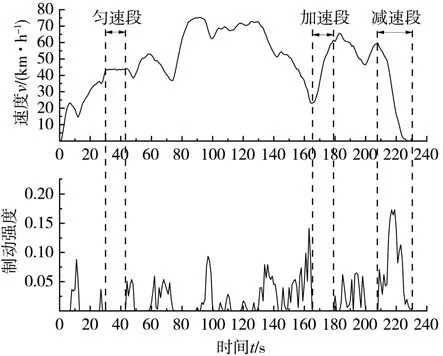

从用户运行数据中选一段速度时间序列进行制动工况片段的提取,如图3所示。其中,加速段为速度持续增加的过程;匀速段为速度在小波动范围内保持不变的过程;减速段为速度持续减小的过程。基于用户运行数据,最终提取出制动工况片段共计32 741 454个。

图3 制动片段提取示意图

2 制动工况特征分析

用户实际使用条件下制动工况存在差异,采用合适的分布模型可以有效地分析各用户之间的整体特征。本文中采用拟合优度检验方法,结合常用的正态、对数正态、威布尔、3参数对数logistic等分布模型,以最小二乘法对分布进行参数估计,通过AD(anderson-darling)检验统计量确定最优分布模型,AD检验统计量[11]为

式中:Fn(x)为经验分布函数;G(x)为样本分布函数。

通过AD检验统计量,对比不同分布簇临界值的大小,当A(Fn,G)大于临界值时拒绝原假设H0,否则在显著度水平α下接受假设H0。其中,若AD检验统计量越小,则说明该分布拟合效果越好,数据越服从目标函数分布。

2.1 制动时间和里程总体分析

根据提取的制动工况片段,得到制动工况总时间为36 742 h,总里程为1 207 323 km。基于用户数据提取出的制动工况总时间与总里程,得到制动工况总时间与总里程占比分别为27%和34%。

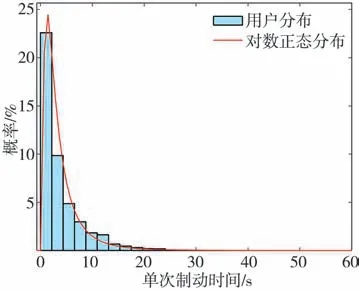

2.2 单次制动时间分析

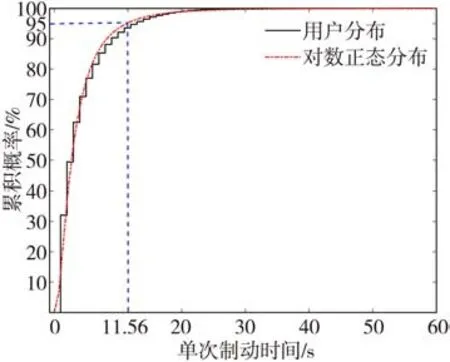

根据提取的制动工况片段,统计每个片段制动工况的持续时间,对制动工况时间数据进行分布拟合。单次制动时间服从对数正态分布模型,其概率分布和累积概率分布如图4和图5所示。

图4 单次制动时间概率分布

从图4中可得,总体单次制动时间在20 s以内。从图5中可得,95%单次制动时间在11.56 s以内。

图5 单次制动时间累积概率分布

2.3 单次制动距离分析

为分析用户实际制动过程中制动距离分布的特征,提取所有制动工况片段的速度时间历程,统计单次制动工况下的制动距离,对单次制动距离进行分布拟合。单次制动距离服从Weibull分布模型,其概率分布和累积概率分布如图6和图7所示。

图6 单次制动距离概率分布

图7 单次制动距离累积概率分布

从图6中可得,总体的单次制动距离小于200 m。从图7中可得,95%单次制动距离小于130 m。

2.4 制动强度分析

由于制动强度的变化会引起工况载荷变化,其大小将直接影响电子助力制动器各部件的性能退化量,所以基于用户运行数据分析实际制动工况下制动强度的特征尤为重要。根据提取出的制动工况片段计算每个片段的制动强度,得到每个制动片段相对应的制动强度。其中,制动强度计算公式为

式中:vt为制动末速度;v0为制动初速度;Δt为制动持续时间;g为重力加速度,g=9.8 m∕s2。

将得到的所有制动工况片段对应的制动强度进行分布拟合。制动强度服从广义极值分布[12],其概率分布和累积概率分布如图8和图9所示。

图8 制动强度概率分布

图9 制动强度累积概率分布

从图8中可得,总体的制动强度在0.4以下。从图9中可得,95%制动强度在0.25以下。

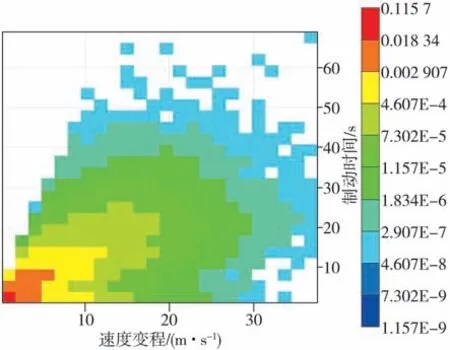

2.5 速度变程与制动时间联合分布

统计每个制动片段的制动速度变程(制动初速与制动末速之差),将速度变程与制动时间联合分布,如图10所示。由图10可知,制动工况主要分布在速度变程小于10 m∕s、制动时间小于10 s的区间。

图10 速度变程和制动时间联合分布图

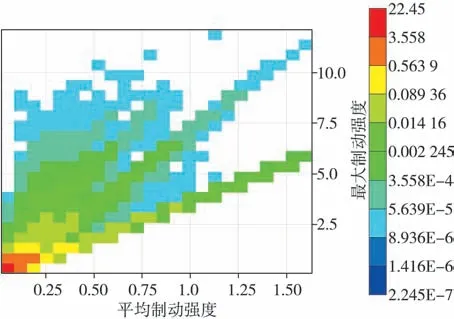

2.6 平均制动强度与最大制动强度联合分布

统计每个制动工况片段中最大制动强度与平均制动强度,最大制动强度和平均制动强度联合分布如图11所示。由图11可知,制动工况主要分布在平均制动强度小于0.25及最大制动强度小于1.6的区间。

图11 平均制动强度和最大制动强度联合分布图

2.7 总体制动强度频次分布

以每个用户为单位,将提取出的制动强度按照区间组频次统计,先对制动强度进行扫描,找出其最大值与最小值,然后以0.05为一个区间进行区间分组,鉴于制动强度最小值为0,总区间个数为

式中:N为总区间个数;Zmax为制动强度最大值为向上取整运算符。

制动强度各区间组的上限值Ziup和下限值Zidown可以分别按式(4)和式(5)计算。

式中i为区间序号,其最大值为N。

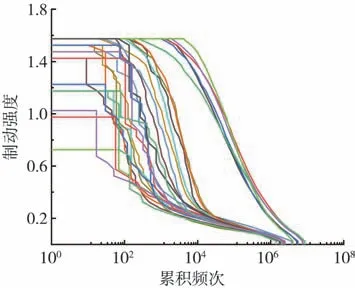

通过每个用户年运行数据计算年行驶里程,根据年行驶里程将制动强度外推至全寿命周期30万km,按照区间划分依据对制动强度在区间组频次计数,得到各用户的制动强度区间频次。从300个用户中随机选取30个用户为例,制动强度累积频次如图12所示。

图12 不同用户制动强度累积频次

3 制动工况损伤分析

3.1 制动工况载荷转换

基于台架试验(图13)标定数据,制动强度与制动压强之间存在如下关系:

图13 电子助力制动器台架试验

式中:p为制动压强,MPa;Z为制动强度。

根据式(6),制动压强与制动强度之间具有较好的线性关系,单位制动强度等效为:10 MPa制动压强。

电子助力制动器核心部件为大齿轮、小齿轮、反应盘和阀体,服役时处于动态交变载荷下,不同零部件失效主导载荷各不相同。对于齿轮[13]主要是复杂运行工况下交变转矩引起的疲劳断裂;对于反应盘和阀体[14],服役过程中作为动力输入和传递的关键性部件,机械应力是导致失效的外因。在不同的制动压强水平下,作用到各零部件的载荷大小也各不相同,根据台架试验不同制动压强下对各零部件的实测载荷,得到制动压强与各零部件工况载荷之间关系,如图14所示。

图14 制动压强与载荷关系曲线

基于用户运行数据,通过提取制动工况片段得到每个片段相对应的制动强度,根据台架试验数据,得到制动强度与制动压强之间和制动压强与载荷之间的关系,实现用户运行数据向工况载荷的转换。

3.2 用户损伤分析

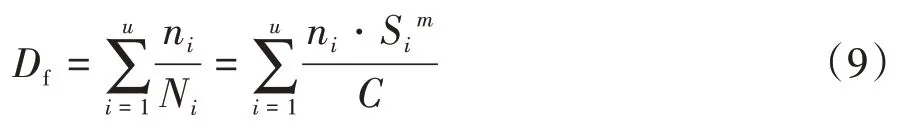

电子助力制动器工作过程中齿轮、反应盘、阀体失效主要表现为往复机械载荷下的疲劳破坏,为评估用户使用条件下助力器上述部件损伤情况,以疲劳损伤理论为基础,采用Miner线性损伤累积准则[15]对不同制动强度损伤进行叠加,得到总疲劳损伤。应力幅为S1的载荷引起的损伤为有n1个应力幅为S1的载荷作用时引起的损伤为则总疲劳损伤为

式中:u为级数;Ni为在第i个载荷作用下对应的疲劳寿命;ni为第i个载荷作用的循环次数。

根据疲劳寿命计算方法[16],有

式中:S为应力幅;N为寿命;m和C为材料常数。

将式(7)和式(8)联立可得总疲劳损伤:

式中Si为第i个应力幅。

用户最大制动强度为1.6,按照台架试验等效转换取最大制动压强为16 MPa。采用单独子模型的方法,以0.5 MPa为一个等级,并将制动压强转换为相应的力与转矩对各部件进行有限元仿真分析,各部件的数值仿真结果如图15所示。

图15 不同制动压强各部件应力应变结果

以各部件的数值仿真结果,根据式(9)计算得到不同制动压强下各部的单次疲劳损伤分布,计算结果如图16所示。

图16 各部件单次疲劳损伤分布

以随机选取的30个用户制动强度频次,结合各部件的单次疲劳损伤,得到30个用户对各部件造成的总损伤,由此确定出各部件的用户损伤累积概率分布模型,如图17所示。由图17可知,用户载荷作用下各部件的损伤服从3参数对数正态分布,大齿轮、小齿轮、反应盘和阀体对应的95百分位损伤值分别为0.017、0.045、0.080和0.055。

图17 不同用户各部件损伤累积概率图

3.3 典型工况损伤分析

以不同制动压强下各部件的损伤为基础,计算各部件在不同制动压强下的损伤贡献率,计算结果如图18所示。由图18可知,各部件的损伤贡献率分布趋势基本一致。0.5~14.5 MPa时,损伤贡献率基本逐渐增大,制动压强达到14.5 MPa时损伤贡献率最大,分析其原因为强制动单次疲劳损伤高,但由于作用次数少而造成的总损伤低,因此对于台架试验可选择最大制动压强为14.5 MPa;在弱制动时,阀体损伤贡献率较高;强制动时,反应盘损伤贡献率较高。针对各部件损伤贡献的分析,可筛选出高损伤强度的典型工况,为后续总成∕零部件加速试验工况的选取提供参考。

图18 不同制动压强下各部件损伤贡献

4 标准工况对比

4.1 频次对比

将随机选取的30个用户制动强度频次分布与现有的AKB-Ⅰ、AKB-Ⅱ、AKB—2016规范标准进行对比,如图19所示。由图19可知:AKB-Ⅰ和AKB-Ⅱ的载荷大、工况少、作用频次少、关联用户弱;AKB—2016工况等级多,作用次数也大幅提高,但仍无法满足95百分位用户覆盖度的要求,也无法覆盖用户实际使用条件下的极端工况载荷。因此,现有的电子助力制动器可靠性规范难以有效复现用户实际使用条件下的制动频次水平。

图19 用户与标准频次对比

4.2 损伤对比

将大齿轮、小齿轮、反应盘、阀体损伤分布拟合得到的95百分位损伤与AKB-Ⅰ、AKB-Ⅱ、AKB—2016可靠性规范对各部造成的损伤进行对比,结果如图20所示。由图可知:AKB—2016和AKB-Ⅱ对各部件造成的损伤均较低,不符合产品可靠性评价覆盖高用户百分位的一般要求;对于AKB-Ⅰ,由于其工况少、载荷大,对各部件的考核难以达到一致水平,齿轮、反应盘过考核,阀体又考核不足,直接影响了可靠性试验的有效性。因此,现有的电子助力制动器可靠性评价规范难以有效复现用户实际使用条件下的损伤水平。

图20 相对用户95百分位各部件损伤比

5 结论

本文中以实际用户运行数据为基础,通过提取制动工况片段对用户使用条件下制动工况特征进行分析,包括制动时间、制动距离、制动强度和工况损伤,为电子助力制动器全寿命周期可靠性目标的确定奠定了基础,主要结论如下。

(1)分析用户总体制动工况特征,得到用户总制动时间与里程占比分别为27%和34%。

(2)对制动时间、制动距离、制动强度分布进行分析。其中,制动时间服从对数正态分布,总体上制动时间在20 s以内,95%制动时间在11.56 s以内;制动距离服从Weibull分布,总体上制动距离小于200 m,95%制动距离小于130 m;制动强度服从广义极值分布,总体上制动强度小于0.4,95%制动强度小于0.25。

(3)用户实际制动工况下,总体制动特征主要分布在速度变程小于10 m∕s和制动时间小于10 s的区间,平均制动强度小于0.25和最大制动强度小于1.6的区间。

(4)分析不同用户制动工况载荷下典型部件的损伤分布,得到大齿轮、小齿轮、反应盘和阀体的用户95百分位疲劳损伤分别为0.017、0.045、0.080和0.055;分析不同制动压强下损伤贡献,制动压强为14.5 MPa时损伤贡献最大,为台架试验最大制动压强的选取提供参考。

(5)将用户实际制动工况与标准工况对比,结果表明,现有的可靠性试验规范不能覆盖高用户百分位的一般要求,难以有效地复现用户实际使用条件下的制动水平。

电子助力制动系统是机-电-液一体化的复杂系统,服役过程中受到力、热、电等多物理载荷耦合作用,不同部件失效机理各不相同。本文中以电子助力制动系统助力器机械结构为对象,研究其可靠性工况特征,对于电机、控制器、执行器尚未考虑,今后将进一步从力-热-电多物理载荷损伤耦合效应出发,深入开展电机、控制器、执行器一体化的全寿命周期可靠性目标与工况构成,从而制定更加合理的电子助力制动系统可靠性评价规范。