基于两级高能点火和被动预燃室的高压缩比汽油机燃烧及排放特性研究*

2021-09-30施佳叶王金秋缪新轲刘逸晖李理光

施佳叶,王金秋,邓 俊,缪新轲,刘逸晖,李理光

(同济大学汽车学院,上海201804)

前言

由于面临着严重的碳排放控制和能源安全问题,许多国家已经出台了严格的燃油消耗法规。

由奥托循环理论热效率公式[1]可知,高压缩比是提高汽油发动机理论热效率的有效途径,但会增大爆震倾向,从而限制了发动机功率的进一步提升[2]。而稀薄燃烧能够降低发动机燃烧温度,从而在一定程度上抑制爆震[3]。此外,稀薄燃烧与当量比燃烧相比,还可以增加混合物的比热比,从而进一步提高发动机理论热效率[4]。因此,高压缩比结合稀薄燃烧是一条前景良好的技术路线。然而,在稀薄燃烧工况下,三效催化器(three way catalyst,TWC)消除尾气中NOx排放的效率大大降低[5]。因此,在不增加额外后处理装置的情况下,空燃比必须尽可能高才能使尾气中的NOx浓度满足当前的排放标准[6]。然而,在超稀薄燃烧模式下,普通的点火方式难以形成稳定的火核,火焰传播速度显著降低,从而使燃烧循环波动大幅增加[7]。因此,需要对现有发动机的点火和燃烧组织方式进行改进、优化,从而适应超稀薄燃烧的要求。

有多条能够提高稀燃极限的技术路线,包括高能点火[7]、增强缸内气流运动[8]、多电极点火[9-10]、预燃室[11-12]等。其中,预燃室点火具有同时增大点火能量和促进缸内湍流的特点[13],受到学术和工业界广泛关注。预燃室分为主动预燃室和被动预燃室,两者主要区别在于,主动预燃室需要一套单独的供油机构,在预燃室内部生成偏浓混合气;而在被动预燃室中,主燃烧室混合物受到活塞对混合气的压缩作用,通过小孔推入预燃室[12]。因此,即使在稀燃状况下,主动预燃室火花塞电极附近的当量比仍然较大,从而保证了火核的稳定形成,进而大幅提高稀燃极限[14]。但是,主动预燃室额外的供油系统限制了其在现有内燃机上的广泛应用。而被动预燃室结构简单,且无须改造现有的发动机本体结构,短期内拥有较好的应用前景。但是被动预燃室受到换气不充分的影响,火花塞电极附近的混合气条件较差,难以进一步提高稀燃极限[15]。

高能点火主要通过对现有点火系统的改进升级,实现多次击穿、连续放电或者多点放电,从而增大点火能量,促进火核稳定形成[7]。Gukelberger[16]、Alger[17]等的研究表明,高能点火对拓展稀燃极限有一定效果,但不能取得突破性进展。因此将高能点火与被动预燃室结合,有望结合两者优势,从而进一步拓展稀燃极限。

本文中基于自行开发的新型两阶段高能点火系统,测量了不同高能电压下的点火能量,并通过一台缸内直喷汽油机,分别测试了高能点火、被动预燃室和两者结合对不同转速和负荷下的发动机燃烧性能与排放特性的影响,为探索高能点火与被动预燃室结合对汽油机稀燃特性的影响提供了基础数据。

1 台架设置与试验流程

1.1 试验装置介绍

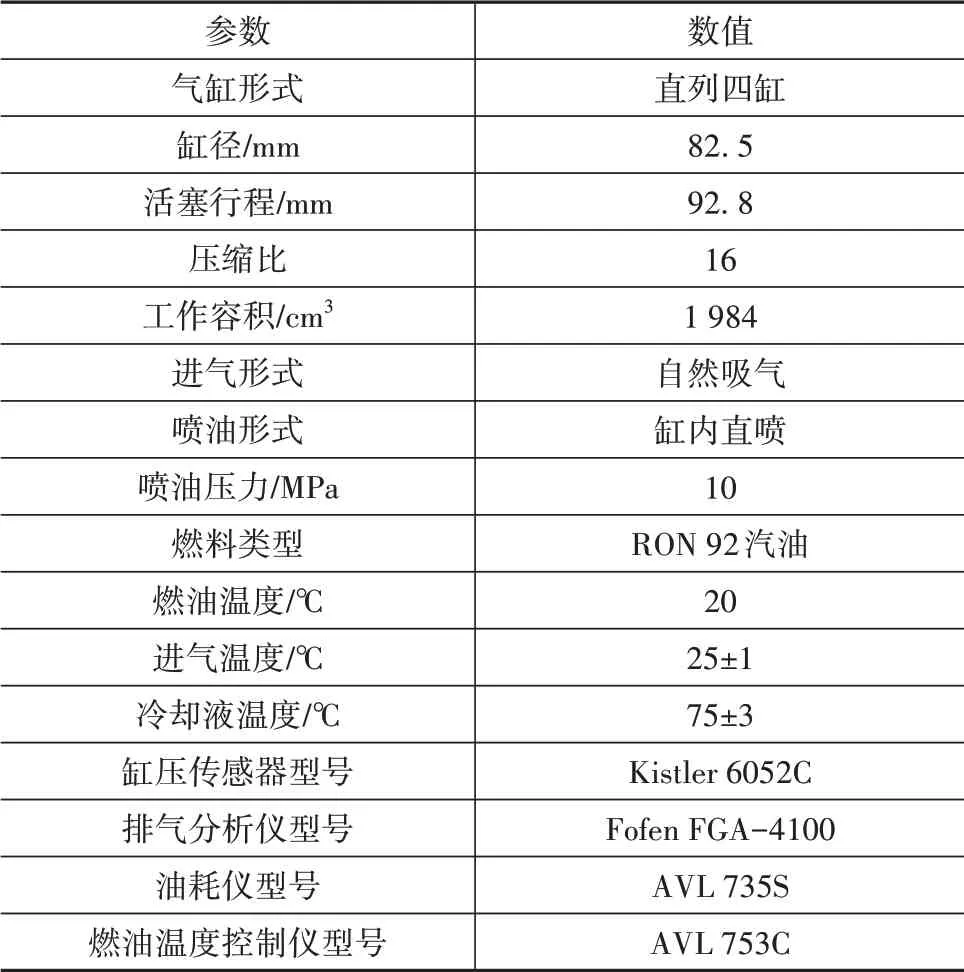

本试验所用发动机为一台2.0 L缸内直喷自然吸气汽油机,通过改造活塞顶面实现了16的高压缩比。对发动机缸盖进行了改造,加装了全可变配气系统,可以实现进排气门升程、相位的连续可变。基于国家仪器公司的cRIO(CompactRIO)系统自行研发了一套发动机控制系统,用于控制或接收发动机所有必要的输入输出信号。同样基于国家仪器公司的PCI-6250高速采集卡,开发了一套数据采集及燃烧分析系统,该系统每隔0.5 °CA进行一次数据记录。采用Kistler公司的6 052 C侧置式缸内压力传感器进行缸内压力测量。发动机转速由电力测功机保持恒定。使用AVL公司的燃油温控系统和油耗测量仪,在保持燃油温度恒定在20℃的同时精确测量燃油消耗量。试验台架配备了冷却液恒温装置,使发动机冷却液温度控制在75℃附近。排气分析仪为佛山分析仪有限公司生产的五气分析仪,用于测量发动机原始排气的NOx、HC和CO的体积分数与过量空气系数(λ)。发动机、测试台架和边界条件的具体参数如表1所示,发动机测试台架示意图如图1所示。

图1 发动机测试台架示意图

表1 发动机、测试台架及边界条件参数

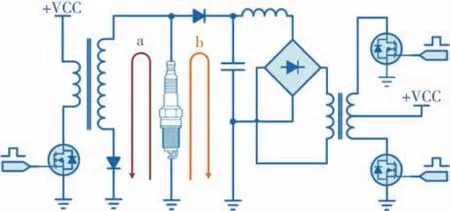

图2为自行设计的两阶段高能点火系统的原理示意图。该系统将电容放电与电感放电叠加,从而实现两阶段放电。在实际点火过程中,普通点火线圈利用其高升压比的优点,在火花塞间隙形成击穿,从而形成a电流回路,并同时在火花塞间隙中形成等离子体构成的导电沟道;此时,储存在电容中的能量可通过b电流回路形成二次叠加放电。通过对电容放电升压比例的调节,可方便地调节第2阶段点火能量,或者实现普通点火与高能点火模式的切换。

图2 高能点火系统原理图[18]

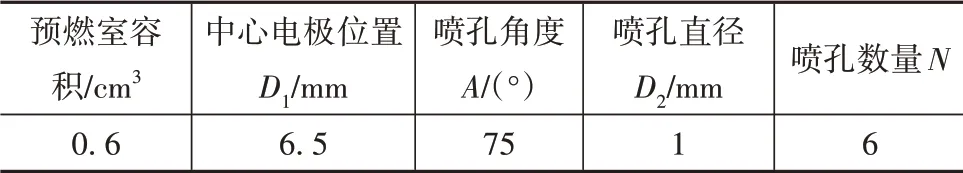

图3为试验使用的被动预燃室结构示意图,其几何参数见表2。为了在被动预燃室火花塞上实现高能点火的同时避免过多的热损耗,火花塞中心电极和点火线圈分火线均经过改造,以控制其电阻在1 Ω以内。使用的常规火花塞同样经过改造,使其中心电极电阻在1 Ω以内,以适应高能点火系统的要求。

图3 被动预燃室结构示意图

表2 被动预燃室结构参数

1.2 试验流程

本文中首先选择了两种不同的高能点火能量等级,并利用电压-电流法测试了总体点火能量,得到点火能量分别为434和659 mJ,并选定这两种高能点火设置进行后续的试验。

在发动机台架上选择1 000 r∕min、负荷率约36%和1 500 r∕min、负荷率约70%的两个工况,在保证喷油量不变的情况下进行空燃比的扫掠测试,从而对比当量比燃烧和稀燃模式下,普通点火、高能点火、被动预燃室点火、高能点火和被动预燃室结合的燃烧和排放特性。在空燃比扫掠测试中,通过改变节气门开度改变总的进气量,直至指示平均有效压力(indicated mean effective pressure,IMEP)的变异系数(coefficient of variation,COV)超过5%,并将扫掠过程中COV_IMEP未超过5%的极限λ定为稀燃极限。空燃比扫掠测试过程中,以发动机输出转矩为指标,通过调节点火时刻至最大转矩点火时刻(maximum brake torque,MBT)。试验过程中,对爆震强度进行实时监控,以保证测试过程中所有燃烧循环的爆震系数(knock index,KI)不超过0.1 MPa。对于每个测量点,均连续测量500个燃烧循环,并计算其燃烧参数的平均值,便于进行后续分析处理。

2 燃烧特性分析

2.1 小负荷工况

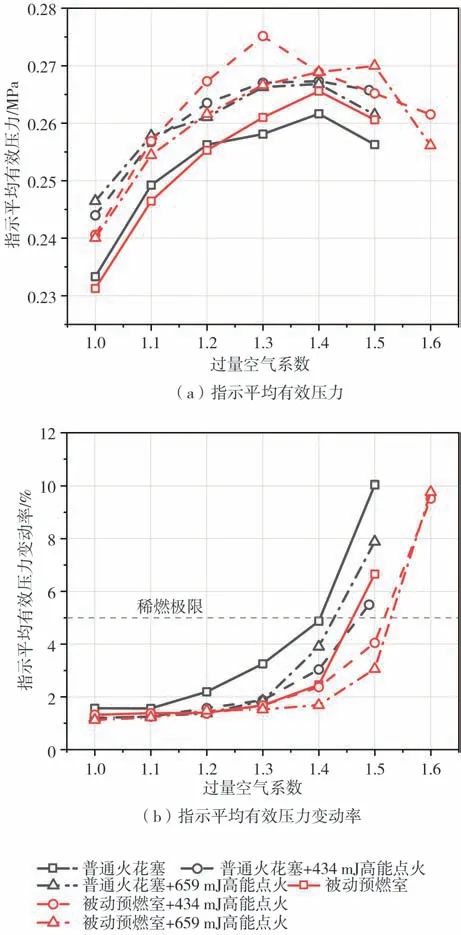

本文中首先选择1 000 r∕min、负荷率约36%的工况点进行了不同点火方式下的空燃比扫掠试验,每个测试工况的热效率及燃烧稳定性的对比如图4所示。

在喷油量相等的前提下,指示平均有效压力可以用于表征热效率的高低。从图4(a)中可以看出,不同点火方式下,随着过量空气系数的增高,IMEP均呈先增大后减小的趋势。其中,普通火花塞和被动预燃室的IMEP数值差别较小,且在各种空燃比工况下热效率都是最低。高能点火则能够在全空燃比范围内有效提高IMEP。当量比工况下,普通火花塞的提高幅度更大;而在稀燃工况下,预燃室火花塞能取得更高的热效率。这是因为,当量比工况下对火焰传播速度的要求并不很高,预燃室由于其增大了燃烧室的比表面积,造成传热损失增多,反而效率不如普通火花塞。而在稀燃条件下,火焰传播速度较慢,因此预燃室射流快速燃烧带来的热效率增益高于传热损失增多带来的负面影响,预燃室火花塞的IMEP数值反超普通火花塞。图4(a)还显示,最高热效率在λ=1.3、使用被动预燃室并结合434 mJ高能点火时取得,相比普通火花塞当量比工况,IMEP提升了0.042 MPa,相当于热效率提高了17.9%。继续增大高能点火能量并不能继续提高热效率,说明即使稀燃状况下,点火能量的需求可能存在一个阈值,超过阈值的多余点火能量并不会对热效率带来额外收益。

图4(b)显示了不同点火方式对于燃烧稳定性的影响。在当量比工况下,所有点火方式都能使COV_IMEP低于2%,各组差别较小。而在稀燃工况下,以λ=1.5附近的工况点为例,使用预燃室能明显降低燃烧循环变动,而在预燃室的基础上继续使用高能点火,能进一步将COV_IMEP从普通火花塞的10%降至5%以下,仅为2.7%。但即使是效果最明显的被动预燃室+659 mJ高能点火的组合,在λ>1.5的工况下也难以继续降低燃烧循环波动,因此仅能将此工况的稀燃极限由λ=1.4拓展至λ=1.5。

图4 1 000 r∕min,喷油脉宽0.9 ms,不同λ下使用不同点火方式的发动机热效率及稳定性对比

图5显示了小负荷不同点火方式下的发动机燃烧相位参数。由5(a)可以看出,随着空燃比的增大,由于燃烧持续期的增加,MBT工况的CA50也随之推迟。但受一定程度上随机波动和点火角调节误差的影响,不同点火方式下的最佳CA50并无明显规律。图5(b)为不同点火方式对点火延迟期的影响,由CA50与点火时刻的相位相减得到。可以明显看出,被动预燃室相比普通火花塞能够大幅缩短点火延迟;高能点火又可以在不同形式的火花塞基础上进一步缩短点火延迟,且点火能量越高,点火延迟越短。图5(c)为不同点火方式对燃烧持续期的影响,为CA90和CA10的相位差。其特性显示,对于普通火花塞,提高点火能量能进一步影响随后的火焰传播过程,减少火焰传播所需的时间;而对普通预燃室而言,火焰传播仅仅与预燃室射流强度、形状等特性相关,因此通过高能点火进一步增大点火能量对于火焰传播几乎没有影响。

2.2 中大负荷工况

本文中还选择1 500 r∕min、负荷率约70%的中等负荷工况,进行了不同点火方式的燃烧特性对比。图6显示了各工况点的热效率和燃烧稳定性,所有工况点的喷油脉宽均相等,保持在1.3 ms。可以明显看出,红线代表的被动预燃室组相比黑线代表的普通火花塞组,热效率明显更高,燃烧循环波动也明显更低。尤其是稀燃工况下,两者的差距随空燃比的增大愈发明显。但是3组黑线和3组红线内部的差别却非常微弱,说明高能点火在中大负荷工况下对提高发动机热效率和稳定性几乎没有作用。

图6 1 500 r∕min,喷油脉宽1.3 ms,不同λ下使用不同点火方式的发动机热效率和稳定性对比

图7显示了中大负荷下的燃烧相位参数。由图7(b)和图7(c)可见,与小负荷类似,预燃室在中大负荷下依然能够大幅缩短点火延迟期和燃烧持续期。此外,由于火焰快速传播的作用,爆震在一定程度上能够得到抑制,使用预燃室的工况能够大幅提前燃烧质心CA50。但同样的,高能点火对燃烧相位也几乎没有影响,图7(b)和图7(c)中普通火花塞组和预燃室组的3条曲线基本重合。这是因为,由于喷油量较多,中大负荷下混合气中活性分子浓度较高,因此点火所需的能量不高,增大点火能量对火核形成和火焰发展并无明显作用。

图7 1 500 r∕min,喷油脉宽1.3 ms,不同λ下使用不同点火方式对发动机燃烧相位的影响

3 排放特性分析

3.1 小负荷工况

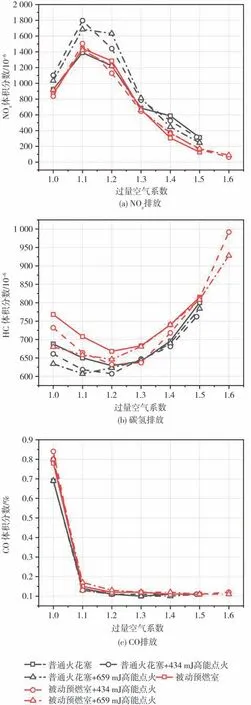

图8显示了与2.1节相同的小负荷工况下,不同λ下使用不同点火方式的排放特性。图8(a)说明,不同点火方式下,NOx的排放规律基本一致,均在λ=1.1时达到峰值。NOx浓度受到燃烧温度的影响较大,而燃烧质心与燃烧温度又有较强的相关性。因此,当量比附近普通火花塞使用高能点火将CA50提前,导致了NOx排放的增加。图8(b)显示,预燃室整体碳氢排放相比普通火花塞有所增多,这是因为预燃室增加的外壁面导致的火焰淬熄、燃油撞壁等问题导致的。使用高能点火由于促进了火焰快速燃烧,在一定程度上减少了排气中的碳氢排放。图8(c)为CO的排放情况。可以看出,随着λ增大,CO排放减少,不同点火方式之间几无差异。

图8 1 000 r∕min,喷油脉宽0.9 ms,不同λ下使用不同点火方式的发动机排放特性对比

3.2 中大负荷工况

图9为与2.2节相同的中大负荷工况下的不同点火方式的排放情况。原因同小负荷类似,由于预燃室降低爆震趋势的作用明显,能够显著使CA50提前,燃烧温度升高,图9(a)显示的NOx排放也随之升高。中大负荷下,预燃室点火的缸内热氛围较好,在一定程度上弥补了火焰淬熄和燃油撞壁的负面影响,碳氢排放与普通火花塞几乎持平,如图9(b)所示。图9(c)的CO排放则说明,和小负荷工况类似,仅在当量比工况下,高能点火能够降低一部分CO排放,而稀燃工况下不同点火方式的CO排放几乎没有差别。

图9 1 500 r∕min,喷油脉宽1.3 ms,不同λ下使用不同点火方式的发动机排放特性对比

4 结论

(1)小负荷工况下,高能点火结合被动预燃室能够显著降低循环波动、缩短点火延迟期和燃烧持续期,从而进一步提高热效率。相比于无高能点火的被动预燃室,稀燃极限由1.4小幅拓宽至1.5~1.6之间;相比普通火花塞当量比工况,热效率相对提升最

高可达17.9%。

(2)中大负荷工况下,被动预燃室相比普通火花塞能有效降低燃烧循环波动和爆震趋势,从而优化燃烧相位,进一步缩短点火延迟期和燃烧持续期,能在提高热效率的同时拓展稀燃极限;但是,高能点火对于两种火花塞模式下的燃烧性能均无明显提升作用。

(3)总体而言,高能点火对于排放性能的影响较小,而被动预燃室对排放影响更为显著。小负荷工况下,被动预燃室由于增大了传热损失使燃烧温度降低,倾向于减少NOx排放;中大负荷工况下,被动预燃室倾向于增加NOx排放。两种负荷下,受到火焰淬熄和燃油撞壁的影响,被动预燃室的HC排放相比普通火花塞均略有升高。被动预燃室对CO排放的影响较小,而高能点火能略微降低当量比工况下的CO排放。