儿童安全座椅侧面碰撞头部保护研究*

2021-09-30吕孟宽许述财黄彬兵李少鹏边永亮

吕孟宽,杨 欣,许述财,黄彬兵,李少鹏,霍 鹏,边永亮

(1.河北农业大学机电工程学院,保定071000;2.清华大学,汽车安全与节能国家重点实验室,北京100084;3.清华大学,苏州汽车研究院(相城),苏州215134)

前言

随着私家车数量的不断增加,交通事故成为威胁儿童生命安全的重要原因。我国道路交通伤害已成为0-17岁儿童伤害致死的第2位原因[1]。乘车中正确使用汽车儿童安全座椅可以有效降低儿童乘员的死亡率[2],世界卫生组织报告指出,儿童乘员约束系统可使因乘车事故死亡的幼儿减少54%~80%[3-4]。欧洲ECE R129、ECE R44、美国FMVSS213和我国的《机动车儿童乘员用约束系统》标准等[5-6],为研究儿童安全座椅在发生碰撞过程中儿童乘员运动响应和损伤情况提供了理论依据。

与真实碰撞试验相比,仿真软件具有降低开发成本、缩短研发周期等优势。Park等[7]和Kapoor等[8-9]采用有限元仿真方法研究了儿童约束系统对儿童乘员的防护效果,通过台车碰撞测试验证了有限元仿真分析可代替部分台车碰撞测试。曹立波等[10-11]建立了儿童乘员约束系统仿真模型和整车有限元模型,根据E-NCAP评价了约束系统对儿童乘员头部的防护效果。臧孟炎等[12]通过仿真研究了某款汽车儿童安全座椅侧面碰撞性能,发现侧面碰撞时假人的头部加速度峰值大于前、后碰撞的仿真值,说明汽车儿童约束系统侧面碰撞是儿童约束系统研究的重要方向。张金换等[13]根据欧洲ECE R129法规中儿童座椅侧面碰撞保护性能的要求,建立了侧面碰撞台车试验系统。杨济匡等[14-15]采用多体动力学软件MADYMO进行儿童乘员侧面碰撞仿真,优化了儿童约束系统和侧面气囊对儿童头部的防护效果。Kapoor等[8]研究表明,侧面碰撞过程中,在安全座椅头枕中添加矩形截面吸能泡沫,可使假人头部横向位移减小44 mm。李海岩等[16]在已验证的6岁儿童乘员有限元模型上,根据ECE R129法规模拟汽车的侧面碰撞,对比分析了在安全座椅头枕中填充EPS和PU两种不同吸能泡沫对头部的保护效果。

泡沫塑料作为理想的吸能材料,不仅要能吸收大量的动能,还要确保不会对头部传递过大的作用力。EPP发泡材料具有吸能效果好、抗震抗压能力强等优点,在汽车行业得到广泛认可[17]。本文中在已通过试验验证的台车仿真模型基础上,将EPP材料作为儿童安全座椅头枕部位填充材料,通过儿童假人头部运动响应和损伤分析,对比了头枕部位填充EPP材料和普通材料的保护效果。

1 侧面碰撞仿真模型的建立

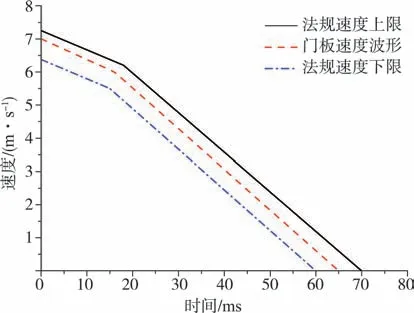

座椅仿真模型为一款国产汽车儿童安全座椅,基于ECE R129法规侧撞动态加载试验方法,建立台车碰撞仿真模型,使用Q3假人有限元模型分析汽车侧撞过程中儿童头部运动响应和损伤情况。汽车座椅与门板之间距离为135 mm,安全座椅头枕两侧厚度为40 mm,中间厚度为20 mm,对头枕材料为普通材料的安全座椅进行仿真,普通材料采用MAT57(MAT LOW DENSITY FORM)材料卡片,设置材料密度为ρ=40 kg∕m3,弹性模量E=5 MPa。台车碰撞仿真模型如图1所示,图2为台车侧撞门板速度波形图[16]。

图1 台车侧撞仿真模型

图2 门板速度波形图

2 侧面碰撞仿真对标

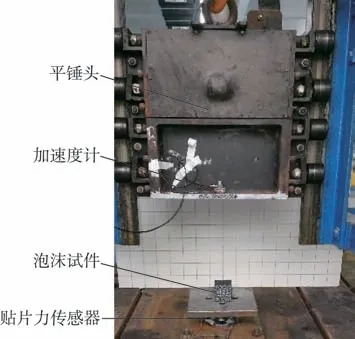

为验证仿真的准确性,利用建立的台车侧撞系统,将标定过的Q3儿童假人放入安装普通材料头枕的儿童座椅中,进行满足ECE R129法规的侧面碰撞标准试验。初速度设置为25 km∕h,台车总质量为830 kg,利用传感器采集Q3假人头部加速度,与仿真结果进行对比,碰撞过程运动状态由高速摄像机(1 000帧∕s)获取,试验现场如图3所示。

图3 侧面碰撞试验图

试验采集Q3假人头部加速度与仿真加速度曲线对比如图4所示。在实际侧撞试验中,头部合成加速度峰值偏大,最终测定儿童头部加速度最大峰值为91.0g,出现在35.6 ms,仿真结果加速度最大峰值为84.1g,出现在36.8 ms。在台车碰撞试验中,61.5 ms处出现第二次加速度波峰,其原因为台车上ISO FIX接口碰到限位块,导致假人头部与头枕另一侧发生碰撞,产生加速度,而在仿真中未设置该约束。总体而言,试验结果与仿真结果数值差异在合理范围之内,试验结果与仿真结果曲线基本吻合,且都满足ECE R129法规的要求,证明有限元仿真模型模拟儿童座椅侧撞试验的有效性。

图4 试验与仿真加速度对比图

3 EPP泡沫材料的动态力学性能

3.1 EPP泡沫材料力学性能试验

发泡聚丙烯(EPP)是一种聚合物泡沫材料,当受到压缩时,其胞元微孔受到挤压,微孔体积变化引起泡沫材料的形变,从而消耗冲击能量,起到保护儿童头部安全的作用。

试验采用30倍发泡率EPP泡沫,统一选用边长为50 mm的立方体试样,在试样不同位置测量,保证长、宽、厚的误差在±1 mm之内。试验前对样本进行预处理,确保所有样本均在温度27℃±1℃,相对湿度70%±2%的条件下暴露24 h以上。设置应变率为单一变量,共分3组,每组试验使用3个EPP试样,每个试样重复试验5次,通过计算平均值获取每个应变率速度下的平均应力-应变曲线,试验方案如表1所示。参考标准GB∕T 8167—2008,采用万能试验机对EPP材料进行静态单向压缩试验,设置应变率为0.001 s-1,动态单向压缩试验采用高速拉伸试验机和跌落试验机进行,通过贴片力传感器记录EPP试样应变-应力曲线,低、高速摄像机在试验过程中进行图像采集。图5为EPP材料50 s-1应变率的动态压缩试验图。

表1 EPP材料力学性能测试

图5 EPP材料应变率50 s-1的动态压缩试验图

EPP材料不同应变率应变-应力曲线如图6所示。随着应变不断增加,应力-应变曲线由平稳增长变成骤增,其原因是EPP材料进入紧实化变形阶段,空穴几乎消失,相对的空穴壁面开始接触,固体本身受到挤压。曲线与横坐标轴围成面积表示EPP材料单位体积吸收能量。由图可知,EPP材料吸能大小随弹性变形增大而增大,在曲线中间缓慢增长阶段面积较大,该阶段可吸收大部分冲击能,虽然随着曲线迅速上升,面积增大,但该阶段空穴内的气体压缩连同孔面上出现的膜应力使EPP材料应力剧增,吸能效果大大减弱。通过对比可得,相同应变时,EPP材料应力随着应变率的增大而增大,在快速冲击条件下,能吸收更多的冲击能,且应力剧增现象会提前。

图6 EPP材料不同应变率的压缩试验结果

3.2 EPP泡沫材料力学性能表征

对EPP材料的精确表征和参数标定,是后续进行碰撞保护研究的重要前提。虽然通过EPP材料的力学行为研究得到了大量的力学特性相关的试验数据,但在进行碰撞仿真前还须确定EPP材料在碰撞仿真中采用的材料模型和相应的材料模型的输入参数。采用LS-DYNA仿真软件,通过圆柱体压缩EPP试样得到压缩载荷-位移曲线,圆柱体选用刚体材料MAT20来 模 拟,EPP试 样 选 择MAT83(MAT FU CHANG FORM)材料卡片进行相关材料参数标定。MAT83是基于统一的泡沫材料本构方程,可模拟常用的中低密度泡沫塑料,包含应变率效应,并有应变率敏感的卸载滞后特性。为模拟EPP的收敛性能,MAT83材料卡片中DAMP参数设置0.05,TBID中输入3组不同应变率下的工程压缩应力-应变曲线,通过标定HU和SHAPE参数模拟材料卸载特性。MAT83材料卡片参数标定如表2所示。

表2 MAT83材料卡片输入参数

参考标准GB∕T 8167—2008制作EPP材料试样,与仿真模型保持一致,使用跌落试验机对其进行压缩试验,如图7所示。将试样放在连接有贴片力传感器的支撑座上,平锤头以50 s-1的应变率下落,考虑到试验误差的影响,重复试验操作5次。

图7 跌落试验机压缩试验图

EPP试样在跌落试验机的压力作用下发生变形,得到载荷-位移曲线。试验结果与仿真结果对比如图8所示。由图可见,在加载段吻合较好,仿真中通过标定HU和SHAPE参数模拟其卸载特性,使模拟结果在卸载起始段与试验拟合较好,后期卸载载荷偏高。综合来说,MAT83材料卡片能较好地模拟碰撞工况下EPP材料的力学响应。

图8 MAT83材料模拟曲线与试验曲线对比

4 仿真结果对比

4.1 儿童假人动态响应分析

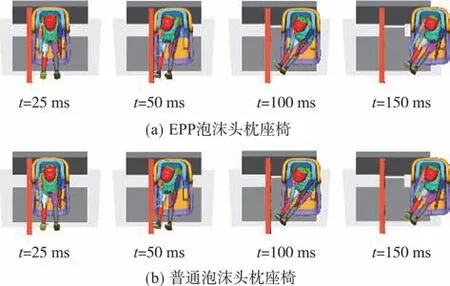

图9为安全座椅头枕填充EPP材料后,与填充普通材料的运动响应对比。两种头枕座椅中儿童头部与头枕接触力曲线如图10所示。由图可见,两种头枕座椅中Q3假人运动响应相似,与Q3假人头部接触力峰值都集中在34~64 ms之间,34 ms前和64 ms后接触力几乎为0。EPP材料头枕座椅中儿童头部在36.2 ms时刻与头枕接触力最大,为742.3 N,此时头部最大加速度为59.7g;普通材料头枕座椅中儿童头部在37 ms时刻与头枕接触力最大,为1 075.3 N,此时头部最大加速度为87.6g。

图9 两种头枕座椅中儿童头部响应对比

图10 头部与两种头枕接触力曲线

4.2 儿童假人伤害指标分析

4.2.1 头部加速度

汽车侧面碰撞过程中,Q3假人头部在重力、头枕对头部的碰撞力和颈部对头部的作用力的作用下产生加速度,其大小是评价Q3假人头部损伤情况的重要指标。

图11为两种材料头枕座椅中Q3假人头部X轴方向横向加速度曲线对比。由图可见,EPP材料头枕座椅中假人头部在36.1 ms时刻出现X轴方向加速度峰值20g;普通材料头枕座椅中假人头部在36.5 ms时刻出现X轴方向加速度峰值31.1g。在侧面碰撞中,当头部X轴方向位移较大时,Q3假人颈部会施加相反方向的力,使头部恢复原位。相比之下,EPP材料头枕座椅中的儿童头部X轴方向加速度峰值比普通材料头枕座椅小11.1g,峰值出现时间差异很小,EPP材料在一定程度上减小了头枕对头部的冲击作用。

图11 Q3假人头部X轴方向加速度曲线

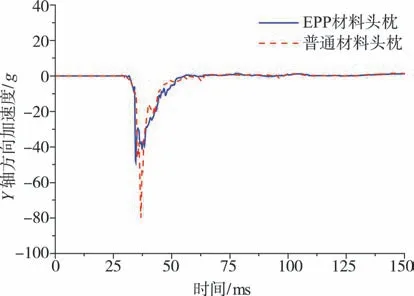

图12为两种头枕座椅中Q3假人头部Y轴(上下方向)加速度曲线对比。由图可见,EPP材料头枕座椅中假人头部在34.6 ms时刻出现Y轴方向加速度峰值48.3g;而普通材料头枕座椅中假人头部在36.8 ms时刻,出现Y轴方向加速度峰值79.9g。侧面碰撞过程中,Q3假人头部在颈部和重力作用下,先向下运动,再恢复原位。相比之下,EPP材料头枕座椅中Q3假人头部Y轴方向加速度峰值明显比普通材料头枕座椅减小了31.6g,峰值出现时刻提前了2.2 ms。

图12 Q3假人头部Y轴方向加速度曲线

图13为两种头枕座椅中Q3假人头部Z轴方向(前后方向)加速度曲线对比。由图可见,EPP材料头枕座椅中假人头部在41.5 ms时刻出现Z轴加速度峰值9.3g;而普通材料头枕座椅中假人头部在38 ms时刻出现Z轴方向加速度峰值11.4g。头部Z轴方向加速度主要由头枕与头部碰撞产生,当头部Z轴方向位移较大时,Q3假人颈部会施加相反方向的力,使头部恢复原位。相比之下,EPP材料头枕座椅中Q3假人头部Z轴方向加速度峰值比普通材料头枕座椅减小了2.1g,出现峰值的时刻延迟了3.5 ms,两种头枕座椅中Q3假人头部均出现前倾现象。

图13 Q3假人头部Z轴方向加速度曲线

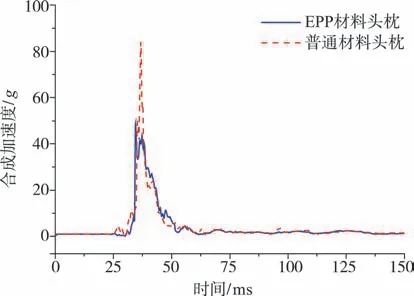

图14为两种头枕座椅中Q3假人头部合成加速度曲线对比。由图可见,EPP材料头枕座椅中假人头部在34.6 ms时刻出现合成加速度峰值49.1g;而普通材料头枕座椅中假人头部在36.8 ms时刻出现合成加速度峰值84.1g。Q3假人头部加速度波动范围主要集中在25~60 ms之间,其他时间段加速度基本为0。相比之下,EPP材料头枕座椅中Q3假人头部合成加速度波动峰值比普通材料头枕座椅显著减小了35g,峰值出现时刻提前了2.2 ms。

图14 Q3假人头部合成加速度曲线

4.2.2 头部性能指标HPC

HPC(head performance criterion)为ECE R129法规中评价头部损伤情况的综合指标。该指标通过大量的人体试验数据统计得出[17],其表达式为

式中:a为头部质心在单位重力下测得的合加速度;t1、t2分别为头部与撞击物开始接触和结束接触的时刻,以秒为单位,为方便衡量损伤情况,一般取其时间间隔t2-t1=15 ms。

两种头枕座椅中儿童头部损伤数值如表3所示,均满足法规要求,安装EPP材料头枕的座椅比安装普通材料头枕座椅的HPC降低18.28,头部3 ms加速度减小3.12g。证明EPP材料用于儿童安全座椅头枕可有效保护儿童头部,降低侧撞事故中儿童头部损伤值。

5 结论

通过台车侧撞试验验证了有限元仿真模型的有效性,为后续进行仿真提供基础。对EPP材料进行了不同应变率压缩试验与材料卡片标定,在有限元座椅头枕模型中填充EPP材料,与填充普通材料进行对比,验证了EPP材料用于儿童安全座椅的防护效果,得出以下结论。

(1)通过压缩试验与有限元仿真对标,得到EPP材料在碰撞仿真中采用的材料模型和相应的材料模型输入参数,MAT83(MAT FU CHANG FORM)包含应变率效应,并有应变率敏感的卸载滞后特性,能够较好地模拟EPP材料头枕在碰撞工况下的力学响应。

(2)采用有限元仿真方法,对比分析了EPP材料和普通材料的保护效果。结果表明,采用EPP材料后,Q3假人模型头部HPC值降低了24.9%,头部3 ms加速度降低了8.1%,证明EPP材料用于儿童安全座椅头枕材料,可有效降低儿童头部损伤,保护儿童头部安全。