基于BP神经网络算法预测的重型半挂汽车列车AEB控制策略研究

2021-09-30郭祥靖刘双平

郭祥靖,孙 攀,邓 杰,刘 勇,刘 壮,刘双平

(东风商用车技术中心,武汉430056)

前言

自动紧急制动系统(autonomous emergency braking,AEB)是一种高级辅助驾驶系统(advanced driver assistance system,ADAS)。它通过雷达、摄像头等传感器探测前方目标信息,实时计算碰撞危险程度,在决策到有碰撞的可能性时,系统会通过图像和声音等方式警告驾驶员进行碰撞规避,若已达到碰撞危险临界值,而驾驶员尚未做出正确的反应时,系统将对车辆进行主动制动,以避免碰撞的发生或减轻其损伤程度。

随着我国商用车AEB的性能要求和试验方法标准的发布,对推动AEB在商用车领域的发展与应用起到了催化剂的作用。可以预见,重型牵引车、半挂车标配AEB的法规将很快出台。目前,虽然AEB在国内外研究较多,但多数偏重于乘用车,鲜有商用车领域的研究。与乘用车相比,半挂汽车列车具有质心高、惯性大、制动距离长和车轮易抱死等特点,AEB的研究尤其重要。

臧宁宁等[1]提出了一种基于安全距离模型的商用车分级制动系统,并引入可调车间时距的概念,对不同车间时距所计算的碰撞时间进行了分析,结果表明,该控制系统能有效地避免碰撞的发生,提升了驾驶员使用体验;马玉喆等[2]基于安全距离模型和危险系数,设计了商用车多级预警和主动制动的控制系统,并通过弯道补偿算法区分主车道与旁车道车辆,结果表明,该算法能有效避免对旁车道的误制动,提高了弯道下汽车的主动安全性;杨为等[3]以某SUV为研究对象,并基于碰撞时间(time to collision,TTC)建立风险评估模型,提出了一种上层模糊控制和下层PID控制的分层控制策略,仿真结果表明,该控制策略能正确向行人发出碰撞预警;黄舒伟等[4]基于深度强化学习,提出一种根据车辆安全状态变化实时调整期望制动加速度的控制策略,该算法收敛性好,提高了车辆制动时的舒适性,但制动加速度会出现小幅震荡;辜志强等[5]针对商用车AEB的下坡工况,采用BP神经网络算法对制动距离进行预测,通过硬件在环仿真验证了其控制方法的有效性;Yang等[6]提出了一种上层基于模糊推理的BP前馈模糊神经网络算法以确定期望减速度,下层采用PID控制算法输出制动压力的AEB-P控制系统,仿真结果表明该控制系统能有效地避免碰撞事故的发生;兰凤崇等[7]建立了碰撞时间预警模型,并根据碰撞事故数据确定分级制动减速度阈值,最后在CarSim中搭建了仿真测试场景,结果表明,其控制策略能有效避免碰撞;Park等[8]基于雷达和摄像头传感器融合信息预测行人横向位移,通过计算比较行人当前位置和预测位置的碰撞概率,对车辆进行提前制动,结果表明,最高车速40 km∕h行驶时,能有效避免碰撞事故的发生或减轻碰撞的后果;Kim等[9]提出了一种斜坡AEB系统,利用卡尔曼滤波器估算坡度并计算TTC,结果表明,其TTC比传统TTC更短,触发制动更快。

本文中提出一种基于BP神经网络预测TTC预警时间和碰撞时间阈值的风险评估模型,并以上层模糊控制、下层前馈制动力分配与PID反馈控制,以及车轮最优滑移率滑模变控制相结合的控制策略,最后利用TruckSim搭建AEB的3种典型试验场景,通过与Simulink联合仿真对控制策略进行了验证。

1 碰撞预警模型

1.1 碰撞时间TTC的建立

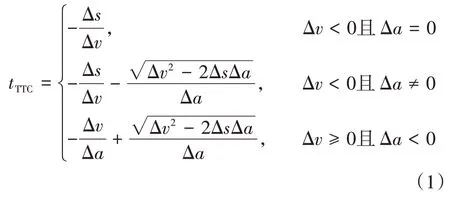

基于时距的TTC模型算法应用广泛,包括SAE、NHTSA、ISO、Euro-NACP、C-NCAP和GB∕T 38186—2019。故本文中以TTC为风险评估依据,根据预警时间和碰撞时间来触发相应报警和制动措施。TTC是指在同一路径上同向行驶的两车保持自身速度,直到碰撞发生所需要的时间。TTC的计算公式[10]为

式中:tTTC为碰撞时间;Δs、Δv、Δa分别为本车与前车的相对距离、相对速度和相对加速度。

1.2 BP神经网络预测TTC算法

TTC模型采用阈值触发的优势在于控制策略可靠,且在大量数据的支持下有较好的效果。但对于AEB相对复杂的工况场景下,TTC阈值选取的准确性和通用性是极其关键的。

BP神经网络是按误差逆传播算法训练的多层前馈网络,采用最速下降法学习规则并反向输入误差,优化网络的权值和阈值,实现误差平方和最小的网络[11]。由式(1)可知,通常TTC的计算方法是根据本车与前车的相对距离、相对速度和相对加速度作为输入,通过分段函数来计算不同碰撞场景的碰撞时间。但对于实际复杂的AEB场景而言,选取合适的TTC报警和触发阈值是一项困难并极具经验性的任务。BP神经网络能够以任意精度逼近任何非线性连续函数,对于求解复杂工况下的AEB报警和触发阈值具有高度自学习和自适应的能力,为后续AEB控制系统的精准触发和执行提供了前提条件。

欧盟新车安全评鉴协会(the European new car assessment programme,Euro NCAP)将AEB系统测试场景划分为AEB城市、AEB城际和AEB行人3种场景。本文中针对前两种测试场景进行AEB数据采集,城市测试工况主要为本车接近前方静止前车工况,称CCRs(car to car rear stationary);城际测试工况主要包括CCRs、本车接近前方移动的前车CCRm(car to car rear moving)和本车接近前方制动的前车CCRb(car to car rear braking)3个测试工况。其中城际CCRs与城市CCRs基本相同,不再重复测试。本文中利用TruckSim搭建以上3种测试场景,并以不同车速、距离和减速度作为输入条件进行仿真测试,最终获取BP神经网络算法所需的数据。其中半挂汽车列车主要整车参数和场景设置如表1所示。

表1 整车参数与场景设置

上述所采用BP神经网络算法预测半挂汽车列车的预警和碰撞时间,通过TruckSim仿真场景中的数据作为输入、输出的数据样本集,经过函数训练后,得到不同AEB场景下报警和制动时间的TTC预测模型。

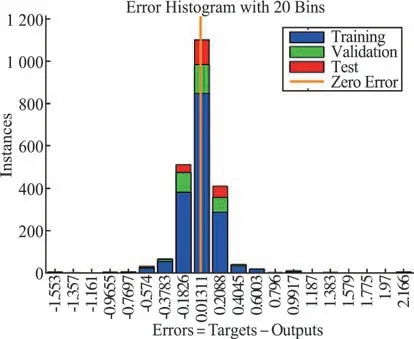

针对城市∕城际CCRs、城际CCRm和城际CCRs 3个工况,选取前车0~80 km∕h范围内9个梯度初始车速,本车30~80 km∕h范围内6个梯度初始车速,前车-5m∕s2~0范围内6个梯度初始减速度,本车与前车30~120 m范围内6个梯度初始相对距离,并以避撞结束后前车与本车相对距离至少大于2 m为有效数据,最终筛选出1 944组数据。上述数据利用BP神经网络算法进行训练,选取tansing训练函数,其中隐藏神经元15个,训练次数5 000次,误差0.001。BP神经网络算法的训练数据、验证数据、测试数据和总体数据的回归拟合程度如图1所示,误差分布如图2所示。

由图1可知,用于训练、验证、测试和总体数据的目标值与预测值的相关性R值均基本约等于1,表明BP神经网络算法的预测模型拟合度较高,预测结果较为准确;由图2可知,预测模型的误差主要分布在-0.18%~0.21%之间,而在-1.55%~-0.18%和0.21%~2.17%两个误差区间的占比很小,故基于BP前馈神经网络算法得到的预测模型能有效地预测碰撞时间和制动时间。

图1 BP神经网络算法数据的拟合状况

图2 BP神经网络算法误差分布图

2 半挂汽车列车AEB控制策略优化设计

提出一种分类碰撞危险评估方法,当车辆油门开度为零、转向盘转角为零、车速大于等于30 km∕h、非倒挡、检测到前方有车辆时,激活AEB系统;当TTC达到预警时间阈值时,进入风险状态I,在此状态下车辆只对驾驶员进行声音、灯光等警示;当TTC达到碰撞时间阈值时,进入风险状态II,在此状态下AEB系统将对车辆进行紧急制动控制;经过前两个状态后,前车停止或本车与前车的车速相等时,进入风险状态III,在此状态下,若前车车辆停止,AEB系统将对车辆施加0.4 MPa的制动压力;若本车与前车的车速相等,AEB系统将对本车辆施加风险状态II退出时刻的制动力,风险状态III中采取的制动措施,是为防止本车停止后处于坡道路面或本车油门踏板行程不为零导致的本车继续行走可能带来的风险,且在一定程度上提高舒适性。

进入风险状态II时,本文提出一种基于上层模糊控制输出期望制动减速度,下层前馈制动力分配控制、PID制动力反馈控制和车轮最优滑移率的滑模控制的控制策略。

2.1 上层控制器

通常在AEB系统中,当触发TTC制动阈值时,本车将进行全力紧急制动,由此带来的强烈减速会对驾驶员和乘客造成身体的巨大冲击。故如何提升AEB触发制动时驾驶员和乘员的舒适性,避免制动力过大造成驾驶员的不适和对AEB功能的排斥,是AEB开发时须考虑的主要问题之一。

模糊控制是以模糊集理论、模糊语言变量和模糊逻辑推理为基础的一种智能控制方法,它是从行为上模仿人的模糊推理和决策过程的一种智能控制方法,可用于解决过程控制中的非线性、强耦合时变和滞后等问题,具有很强的鲁棒性和容错能力。对于触发AEB时期望减速度的确定,能兼顾避撞的有效性和驾驶员的舒适性。

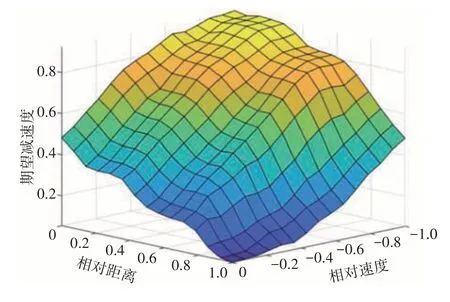

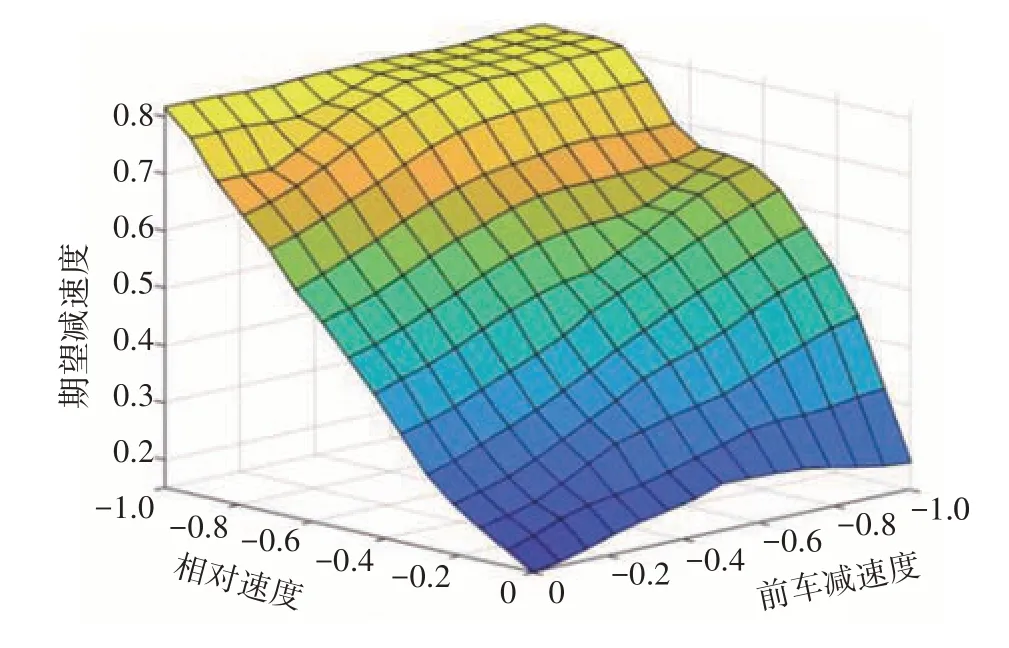

为更精细地区分不同AEB场景下所需的期望减速度,引入3个具有代表性的变量作为模糊控制规则的输入,即本车与前车的相对距离、相对速度和前车减速度;并结合1.2节得到不同场景下的TTC制动阈值,设计了AEB细分场景模糊控制。模糊规则基本遵循以下规则:当相对距离、相对速度和前车减速度均最大时,取最大的期望减速度;当相对距离和相对速度、前车减速度均最小时,取较大的期望减速度;当相对距离和相对速度最大,前车减速度最小时,取较大的期望减速度;当相对距离和相对速度最小,前车减速度最大时,取最大的期望减速度;当相对距离最大,相对速度和前车减速度最小时,取最小的期望减速度;当相对距离最小,相对速度和前车减速度最大时,取最大的期望减速度。

在保证安全的前提下,模糊控制规则以驾驶员的乘坐舒适性为参考。模糊控制器具体设置为:相对距离Δs的基本论域为[2,120],语言变量分为NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大);相对速度Δv的基本论域为[0,50],语言变量的划分与相对距离相同;前车减速度aEVT的基本论域为[0,5],语言变量分为NB(负大)、ZO(零)、PB(正大)。最后对上述所有模糊控制的输入输出的基本论域做归一化处理,模糊规则输入输出曲面如图3~图5所示。

图3 期望减速度、相对距离和相对速度的模糊规则曲面

图4 期望减速度、相对速度和前车减速度的模糊规则曲面

图5 期望减速度、相对距离和前车减速度的模糊规则曲面

2.2 下层控制器

通过上层控制器得到的期望减速度,下层控制器采用前馈制动力分配和PID反馈控制相结合的方式,输出各轴车轮的制动力,并基于最优滑移率的滑模控制来提高轮胎附着力,保证车辆制动时的稳定性和安全性。

2.2.1 前馈制动力分配

对于自动紧急制动系统,及时对车辆进行制动控制极其重要。本文中采用前馈控制,建立半挂汽车列车模型,通过上层控制器得到的期望减速度计算出半挂汽车列车各轴所需的制动力,从而减小跟踪误差,提高控制精度和系统响应速度。

参照东风某半挂汽车列车,具体为6×4牵引车和三轴箱式半挂车。为减小计算量,将牵引车的2个后轴简化为1个轴,半挂车的3个轴简化为1个轴来进行各轴制动力的计算分配。半挂汽车列车匀减速行驶受力如图6和图7所示。

图6 牵引车匀减速行驶受力分析

图7 半挂车匀减速行驶受力分析

牵引车纵向受力平衡:

半挂车纵向受力平衡:

牵引车垂向受力平衡:

半挂车垂向受力平衡:

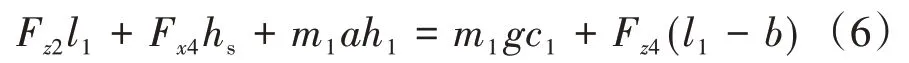

对牵引车前轴力矩平衡:

对半挂车前轴力矩平衡:

式中:Fx1、Fx2、Fx3分别为制动时牵引车牵引车前轴、后轴及半挂车车轴的纵向制动力,N;Fz1、Fz2、Fz3为各轴车轮所受地面垂向力,N;Fx4和Fz4分别为铰接处的纵向作用力和垂向作用力,N;m1、m2分别为牵引车和半挂车的质量,kg;a为半挂汽车列车的纵向减速度,m∕s2;g为重力加速度,m∕s2;l1为牵引车轴距,m;c1为牵引车质心到前轴的纵向距离,m;b为牵引车后轴到铰接点的纵向距离,m;h1为牵引车质心到地面的垂向距离,m;hs为铰接点到地面的垂向距离,m;l2为半挂车车轴到铰接点的纵向距离,m;c2为半挂车质心到铰接点的纵向距离,m;h2为半挂车质心到地面的垂向距离,m。

理想的制动力分配策略是各车轮的利用附着系数均相同,即

式中:Zi为第i轴车轮利用附着系数;Zdes为由上层控制器输出的期望减速度ades转化得到车轮期望的制动强度;Fzi为第i轴垂向力,N;Fxi(i=1,2,3)为第i轴纵向制动力,N。

由式(2)~式(7)可得

式中Fxi_des(i=1,2,3)为第i轴期望前馈纵向制动力,N。

由于AEB系统功能属于纵向控制,本文忽略侧倾、横摆方向运动所带来的左右车轮载荷变化,因此可认为同轴左右车轮的制动力相等;同时认为,简化后的牵引车后轴制动力可平均分配至牵引车实际的两个后轴,半挂车亦如此。故由式(10)~式(12)可得半挂汽车列车各车轮期望的制动力:

式中Fi_des(i=1,2,3,···,12)为第i个车轮期望的制动力,N。

利用TruckSim软件中的制动器模型数据,由期望制动力通过查表可得各车轮期望的制动压力pi_des为

式中K为制动器效能因素。

2.2.2 PID反馈控制

为进一步提高控制精度,减小误差和系统干扰,采用PID控制器进行整车减速度的反馈控制,具体以整车期望的减速度与实际减速度的偏差为输入,通过PID反馈调节,得到各轴车轮的制动气压增量。以前轴车轮为例,前轴车轮期望的制动气压增量为

式中Kp、KI、KD为PID控制参数。

2.3 滑模变结构控制器设计

半挂汽车列车由于其质心高、载质量大、轮胎易抱死等特点,在道路上行驶进行紧急制动时,易发生侧滑、折叠、摆震等横向稳定性问题,故提高车辆的附着力,对车辆各轴车轮进行最优滑移率控制极其重要。基于双线性模型,建立半挂汽车列车各车轮滑移率滑模控制模型。

2.3.1 单轮车辆制动模型

忽略空气阻力和车轮滚动阻力,建立车辆的单轮模型,即1∕4车辆模型[12],仅考虑车辆纵向运动和车轮绕自轴的转动,车辆制动过程中的车轮受力情况如图8所示。

图8 单轮模型车轮受力分析

其纵向动力学方程为

式中:m为1∕4车辆模型质量,kg;vx为整车速度,m∕s;Fx为车轮纵向摩擦力,N;μf为轮胎纵向附着系数;J为车轮转动惯量,kg·m2;ω为车轮角速度,rad∕s;r为车轮滚动半径,m;Fz=mg为车轮地面垂向支撑力,N;Tb为制动力矩,N·m。

采用双线性模型来简化车轮附着力模型:

式中:λdes为轮胎最优滑移率;μz为纵向峰值附着系数;μh为滑移率等于100%时的纵向附着系数。

定义制动时的滑移率为

对式(22)求导可得

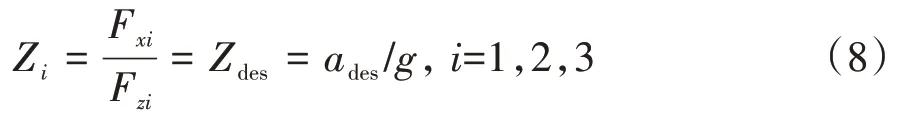

2.3.2 车轮滑移率滑模控制

通常情况下,滑移率在25%左右时,车轮附着力能达到最大附着力,故本文选取25%的最优滑移率作为目标,且当车轮滑移率大于80%时触发滑移率控制。制动过程中,轮胎与路面之间的摩擦特性导致防抱死系统具有非常明显的非线性、时变性和不确定性;而滑模变结构控制具有快速响应、对参数变化与扰动不灵敏、无需系统在线辨识和物理实现简单等优点[13],它能很好地满足防抱死系统特性的要求。由ABS的基本原理可知,其制动过程的本质就是将车轮的纵向滑移率控制在最大地面附着系数对应的滑移率,因此,定义控制器的跟踪误差e为

定义滑模变结构控制的切换函数s为

式中:c为大于零的常数;t为时间,s。

对式(24)和式(25)求导并整理得

滑模变结构控制采用幂次趋近律:

式中:k和α皆为系数,它们决定控制律的收敛速度,k>0,0<α<1;sgn(·)为符号函数。

由上述各式可得滑模变结构控制单个车轮的控制律为

3 控制策略验证

为验证上述控制策略的有效性,在TruckSim中搭建了半挂汽车列车AEB测试场景。主要验证内容有:BP神经网络预测TTC阈值模型的有效性验证;上层期望减速度控制策略的验证;下层制动力优化分配控制策略验证。

3.1 CCRs场景工况测试

设置本车初始车速为60 km∕h,初始距离为100 m,前车初始车速为0,前车减速度为0。

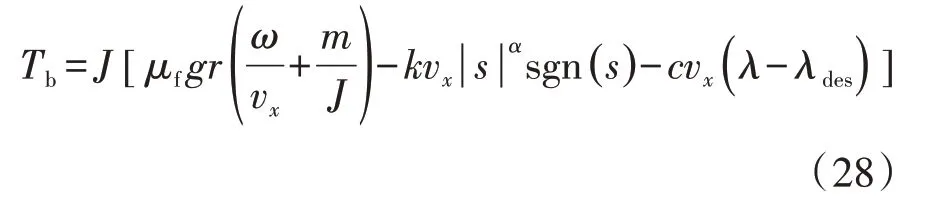

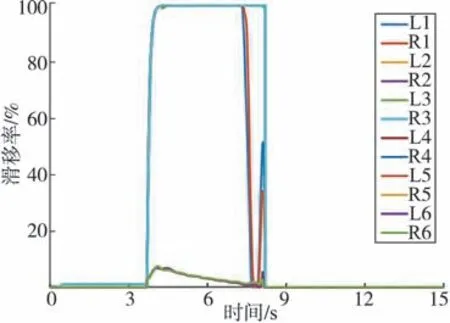

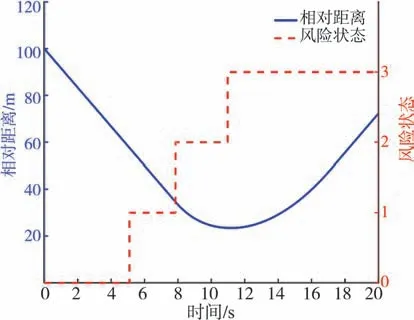

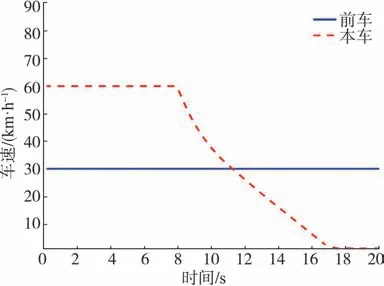

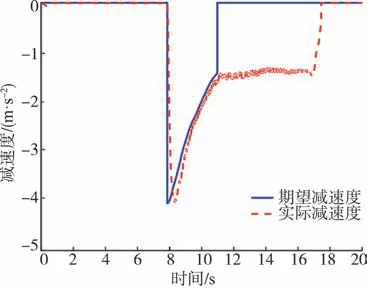

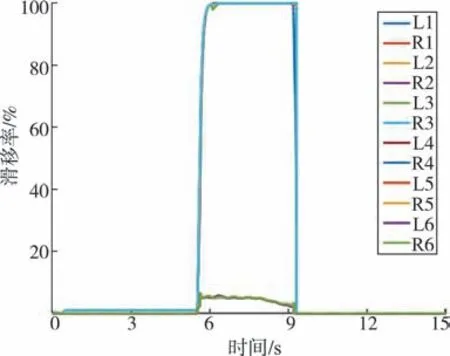

由图9和图10可知,在1.1 s时进入风险状态I,持续2.6 s,在3.7~8.2 s之间进行了自动紧急制动控制,制动距离为29.9 m;由图11可知,在3.7 s前,本车以60 km∕h的车速匀速行驶,进入风险状态II后,车速在8.2 s时降至0;其中期望最大制动减速度为-5.6 m∕s2,实际最大制动减速度为-5.84 m∕s2,误差0.24 m∕s2,系统及时响应,延迟0.16 s;由图12和图13可知,未加入滑移率滑模控制时,牵引车前轴、后轴各车轮处于风险状态II中,制动完全抱死状态;加入控制后,牵引车前轴、后轴各车轮在滑移率大于80%时触发滑移率滑模控制,其间基本维持在设定的最优滑移率25%左右,极大地提高了半挂汽车列车紧急制动时的横向稳定性。

图9 相对距离与风险状态

图10 本车与前车的车速对比

图11 本车制动减速度对比

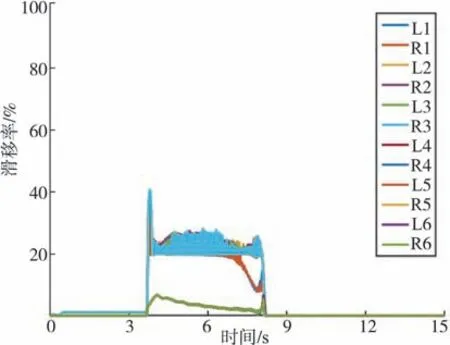

图12 无滑移率滑模控制时各车轮滑移率

图13 有滑移率滑模控制时各车轮滑移率

3.2 CCRm场景工况测试

设置本车初始车速60 km∕h,初始距离100 m,前车初始车速30 km∕h,前车减速度为0。

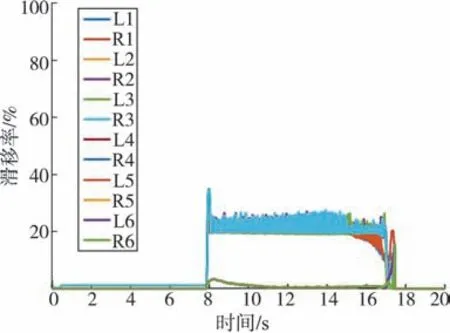

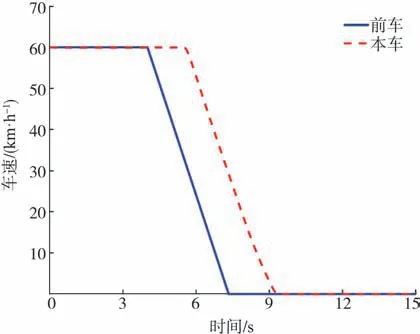

由图14、图15可知,在5.1s时进入风险状态II,其间制动距离为23 m;在11.3 s时本车与前车车速相等,随之进入风险状态III;由图16可知,进入风险状态III时,实际减速度与风险状态II最后一刻的期望减速度基本相同,以此提高乘坐舒适性,并在17.3 s使车辆减速至停车;由图17、图18可知,加入滑移率滑模控制后,牵引车前轴、后轴各车轮在滑移率在风险状态II期间,基本保持在期望的最优滑移率25%左右。

图14 相对距离与风险状态

图15 本车与前车的车速对比

图16 本车制动减速度对比

图17 无滑移率滑模控制时各车轮滑移率

图18 有滑移率滑模控制时各车轮滑移率

3.3 CCRb场景工况测试

设置本车初始车速60 km∕h,初始距离30 m,前车初始车速60 km∕h,前车减速度5 m∕s2。

由图19可知,在5.5 s时进入风险状态II,总共制动时间3.6 s,最终与前车距离3.9 m,有效避免碰撞;由图20和图21可知,期望减速度最大值为-4.9 m∕s2,大概持续2.1 s,整个制动过程车速从60 km∕h降至0,持续3.8 s;由图22和图23可知,加入滑移率滑模控制后,牵引车前轴、后轴各车轮处在风险状态II期间,基本保持在期望的最优滑移率25%左右,由于半挂车各车轮滑移率低于触发值80%,故并未激活滑移率滑模控制。

图19 相对距离与风险状态

图20 本车与前车的车速对比

图21 本车制动减速度对比

图22 无滑移率滑模控制时各车轮滑移率

图23 有滑移率滑模控制时各车轮滑移率

4 结论

(1)利用TruckSim搭建自动紧急制动系统测试的3种典型场景,以半挂汽车列车为测试对象进行了不同车速、减速度和相对距离下的仿真测试,最终得到1 944组有效数据。

(2)利用TruckSim仿真数据,基于BP神经网络算法,建立了自动紧急制动系统的TTC预警和碰撞时间阈值模型。结果表明:该算法能有效拟合数据进而提出了不同风险状态碰撞危险评估的方法;在自动紧急制动系统激活时,上层控制器由模糊控制得到期望的减速度,下层控制器由前馈控制和PID反馈控制得到各轴车轮所需的制动力,并进一步基于车轮最优滑移率滑模控制得到各车轮的制动力。仿真结果表明:BP前馈神经网络算法能较好预测自动紧急制动系统的预警和碰撞时间,提高了碰撞危险状态评估的准确性;上层模糊控制针对不同自动紧急制动场景输出了线性平缓的期望减速度,提高了制动状态下的舒适性;下层前馈控制和PID反馈控制及时对车辆进行了有效的制动控制,并在最优滑移率滑模控制下提高了轮胎附着力和整车的横向稳定性及安全性。