汽车零部件自动上料方式研究与应用

2021-09-29石飞飞王良涛李锦涛杨斌

石飞飞 王良涛 李锦涛 杨斌

联合汽车电子有限公司西安厂 陕西西安 710117

工业革命是以机器取代人力,以大规模工厂化生产取代个体手工生产的一场生产与科技革命。三次工业革命分别经历了机械化、电气化和自动化,如今正朝着第四次工业革命迈进,即智能化。要全面迈进智能化时代,对于制造型企业而言,就需要完成高度自动化的设备导入,零部件装配线自动上料为生产线的自动化率贡献了关键作用,它使得一条生产线可以使用更少的人力投入,可以完成高效的设备自动化上料。

汽车工业在近10年内有了飞速的发展,零部件工厂正在转型升级,生产线朝着无人化、数字化以及智能化发展。无人化工厂的前提条件是自动化的实施,一系列的自动方式替代手工劳动,降低企业人力成本。生产线高度自动化的先决条件是子零件自动上料的实施。针对零件不同的形态与材质,结合企业实际情况需要设计选用合适的自动上料结构,确保上料的效率与质量,减少设备停机与客户投诉。

研究背景

UAES(联合汽车电子有限公司)2020年度获取电子节气门踏板APM6 某国际项目,该项目要求其产生电信号的关键零部件转轴磁铁需要四极充磁,以满足客户要求的抗电磁干扰等性能。然而,实际生产线现有批产的项目全部为两极充磁,要在现有产线兼容四极和两极充磁,综合考虑了现有产线空间、换型的便捷性及设备投资,工厂决定在线外建立一个充磁工艺中心以满足DVE/APM6/GPA不同磁铁的充磁。

基于此,决定APM6转轴四极充磁线外实施,即工艺路线为“工艺中心四极充磁→充完磁的转轴运输回生产线→在现有设备自动上料装配”。现有生产线的转轴工艺路线是“未充磁的转轴在振动盘自动上料→抓取→充磁→抓取→装配”。然而,四极转轴的材质是高磁性材料钕铁硼,充完磁后具有很强的磁性,在现有振动盘自动上料,会存在两个已经充完磁转轴由于很强的磁力互相吸合在一起,造成振动盘无法靠振动分料,因此,研究设计一种针对已充磁零件的自动上料方式势在必行。

充磁转轴的自动上料分析与应用

1.充磁转轴自动上料的关键技术要求分析

带有磁性材料的转轴,是一个将磁铁注塑其中的圆柱体(见图1),根据装配要求,充完磁的转轴磁铁面朝上,且在自动传输过程当中要求卡滞率极低(约0.1%),自动传输过程当中要求转轴无磕伤.同时对于自动化生产线而言,自动上料机构需满足一次性上料要确保30min可用,否则频繁的上料会影响生产效率。生产线节拍为16s,OEE为90%,满足0.5h生产可用即上料机构的最少数量为:上料间隔时间/节拍×OEE=(30min×60/16s)×90%=101.25,即上料机构容量至少为102件可满足30min生产不因上料而中断。

图1 带有磁铁的注塑转轴图示

2.转轴零件特点分析

转轴为圆柱体,磁铁嵌入塑料件中,且带有强磁,放在振动盘当中通过振动加仿形筛选,经过实验验证,强磁导致两个零件会吸附在一起,振动盘无法通过振动将转轴拆分,且已充完磁的转轴会在振动盘内吸附金属碎屑给产品质量带来较大的隐患。因此,转轴自由无序状态下,混在一起采用一种机构或者原理来实现筛选上料依然不可行。

3.现有设备布局分析

设备空间已被两极转轴充磁上料机构及充磁机占用,采用较大的上料机构会占用更大的厂房面积,会使得现有设备布局重新布置,且会导致现有设备没有足够的维修空间(IE要求通道至少有500mm),对于现有生产是一种严重的干扰。因此,在现有的狭小空间内布置一个能够满足已经充完磁转轴的机构是一个必要条件。

4.上料机械结构要求分析

结合上料的技术分析,上料机构的容量计算、零件特点以及现有场地布局,转轴只能采用多排堆垛式上料。堆垛起来的两个相邻转轴塑料与磁铁相接触,避免了磁铁之间的吸附,同时一排转轴放置在一个透明塑料圆筒当中,确保了实时消耗的可视化,多排塑料管道采用机械机构固定。整个机构底部有一个伺服机构,伺服机构安装一个接料板,接料板端部设计一个沉孔。当伺服运动至某一排转轴下方,塑料透明管道内部的转轴因自身重力作用掉落在接料板沉孔内,伺服机构将转轴运输至待抓取位置,就完成了一次转轴的上料。同时由于接料板除沉孔部位外,其他部位与塑料管道内的转轴贴合不会导致非消耗位置转轴的卡滞。

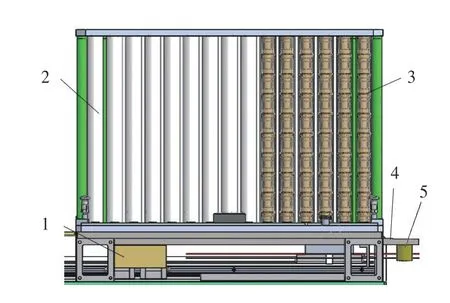

上料机构物料消耗完毕后需要换另外一个带有转轴的上料机构(见图2)。对于装有物料后整体机构的质量IE要求≤8kg,由于转轴是已经充完磁的材料,因此整个机构与转轴接触的部分未非磁性材料,防止上料时的因磁性吸附导致的卡料。

图2 转轴自动上料机构示意

5.上料机构软件控制关键要求分析

转轴靠自身重力落在接料板沉孔内时,需要有一个传感器检测,且传感器的阈值需要采用数学统计原理±3s来设置,这样能保证没有误检测。只有转轴完全落在沉孔后传感器检测到,伺服方可运动。考虑到一次上料不可能将整个机构当中的转轴消耗完毕,可能半盘就要换型,设备重新回原点位,剩余的半盘物料在下次生产四极转轴时重新上料。设备换型后会从第一排开始自动运输上料,会严重影响设备效率,因此,软件设计时必须在控制面板上设计留有可视化可重置的转轴消耗示意图。如果是半盘物料,在换型或者设备维修重新回零后,将没有物料位置的标识位“置空”,这样设备就会从有料的位置开始运输物料,提高生产效率。标识位置如图3所示。

图3 标识位置示意

6.实施后效果

实施后的布局如图4所示,满足了四极转轴的上料,不改变其他工位设备布局,保留了维修空间,节省场地面积2m²,节省设备投资约50万元。

图4 实施后效果

不同零件自动上料机构研究与应用

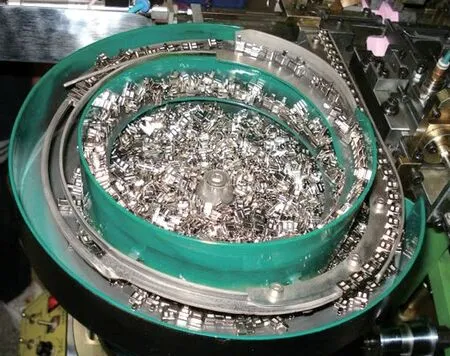

1.任意零件放置姿态的振动盘上料

振动盘适用于较小零件的振动上料,太大的零件会导致振动机构体积较大,占地面积较大,不符合精益生产的理念。其原理是一种自动组装或自动加工机械的辅助送料设备。它能把各种产品有序地排列出来,配合自动组装设备将产品各个部位组装起来成为完整的一个产品,或者配合自动加工机械完成对工件的加工。振动盘料斗下面有个脉冲电磁铁,可以使料斗作垂直方向振动,由倾斜的弹簧片带动料斗绕其垂直轴做扭摆振动,料斗内零件由于受到这种振动而沿螺旋轨道上升。在上升的过程中经过一系列轨道的筛选或者姿态变化,零件能够按照组装或者加工的要求呈统一状态自动进入组装或者加工位置。其工作目的是通过振动将无序工件自动有序定向排列整齐,准确地输送到下道工序。螺钉类零件、垫片类零件、小滚子类零件以及塑料类、金属类的零件都可用振动盘上料,如图5所示。

图5 振动盘上料示意

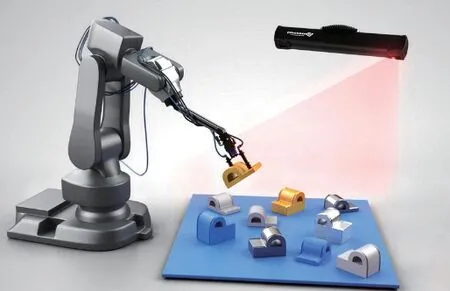

2.带有视觉引导无序抓取上料

无序抓取适用于零件较大或柔性要求较高的工位,但是需要实现自动上料的工位,零件可以随意放置,对零件包装要求较低,但是必须采用视觉引导加机械手实现零件的抓取。机械手和视觉系统可以回收利用,即使生产线停止生产后,机械手和视觉系统可以安装在其他新的产线,降低设备的投资。如图6所示。

图6 视觉引导无序抓取示意

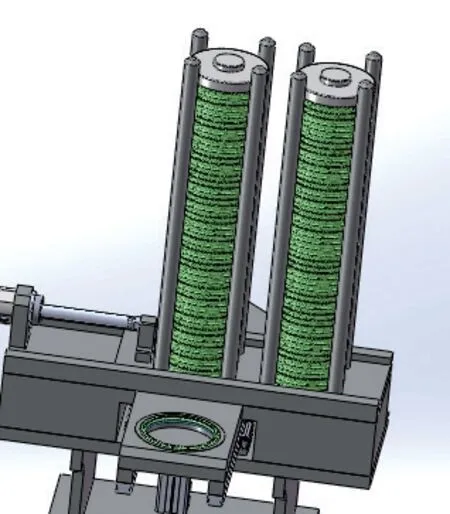

3.零件堆垛式自动上料

如图7所示,针对盘转类、碟片类小零件可采用堆垛式上料机构,如弹簧卡圈,将卡圈堆垛在一个仿形机构当中,正下方采用一个带有卡圈外圈仿形的气缸切料机构。当气缸运动至挡圈正下方时,挡圈在自身重力作用下掉落至仿形机构中,传感器检测到挡圈落到位,气缸机构将挡圈运输至待夹取位置。

图7 挡圈自动上料机构示意

4.单层坐标式自动上料

对于小零件且有电气性能要求的精密零件,显然其他方式会损伤零件。如带有电气元件的PCB(见图8),要求采用塑料盘包装物料,采用伺服机构加负压吸头逐个吸取PCB,确保零件上料过程当中不会影响质量。

图8 包装塑料盘上料机构示意

5.箱柜多层坐标式自动上料

如图9所示,箱柜式上料一般适用于较大零件的上料,其一般要求各个零件在塑料盘当中定位可靠。将每一个塑料盘放置在一个料架当中,伺服机构根据实际需要移载料架当中的某一层物料,抓取机构在取料位置按照坐标逐一取料,抓取机构可以是龙门式气缸或伺服机构,也可以是机械手。当塑料盘当中的物料消耗完毕后,伺服机构将塑料盘退回料架当中,操作工按照要求对空料位置进行补料。

图9 箱柜式自动上料示意

6.不同自动上料机构的优劣势对比分析

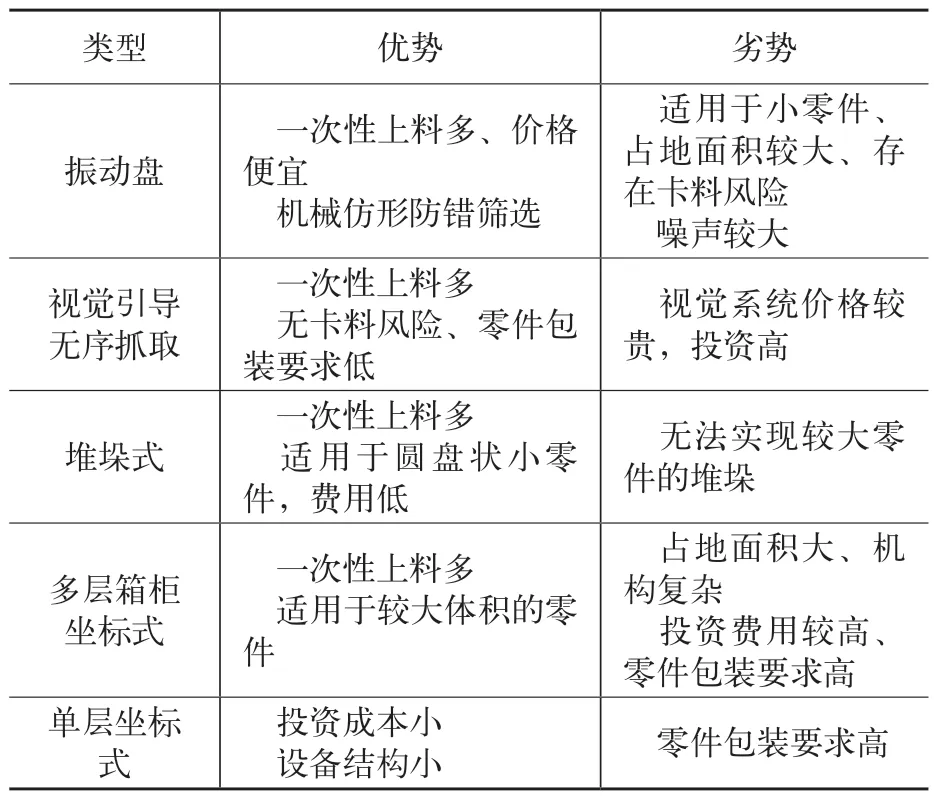

针对不同的零件形态,结合工艺规划、投资成本选用合适的上料机构可满足精益规划要求。不同类型的上料方式的优劣势见表1。

表1 不同上料方式的优劣势

结语

通过研究分析已充磁转子的结构形式,结合现有生产线布局,实现了低成本、高自动化、占地面积小等特点的自动上料,满足了生产效率要求。同时通过案例分析介绍,针对不同类型的零件形式的不同上料方式进行了对比分析,分别列出了其优劣势,供生产线规划自动化上料时参考。