多材料复合3D打印控制系统开发

2021-09-28罗亚勋刘清涛贺朝霞赵云贵

罗亚勋,刘清涛,贺朝霞,赵云贵

(1.长安大学道路施工技术与装备教育部重点实验室,西安 710064;2.西安瑞特三维科技有限公司技术研究室,西安 710000)

0 引言

3D打印技术是近年来出现的一种基于增材加工方法的新型制造技术,并且发展势头迅猛。3D打印技术集设计与生产于一体化,可以直接将虚拟的数字模型转化为实体产品,大大降低了生产成本,缩短了生产流程,并且在个性化定制方面具有极大的优势[1]。3D打印产品已经在机械制造、食品加工、组织工程、电子产品、纺织工程、航空航天、医学[2-7]等领域取得应用并卓有成效。

随着3D打印技术的发展,用户的产品需求也在向复杂化、多样化改变,各色各样的3D产品应运而生,如多材料3D打印产品、微电子电路产品[8]等。3D打印产品的多样化使3D打印设备的改良与进阶成为急需解决的问题,国内外的研究学者已经在复杂工艺设备创新方面取得了丰厚的成果。雷芳等将双打印头3D打印设备改良,设计了一种并联式结构的打印头,缩小了打印头的体积,扩大了打印行程[9];王琛等设计了一种可调节挤出流量的新型打印头[10];高玉乐等以导电银浆材料作为导线层,以PLA材料作为绝缘层,成功打印出双层电路[11];李子秋等设计了一种搅拌调色打印头,可调节不同颜色材料的进料比例,从而获得所需的打印颜色,并针对设备设计了控制系统[12]。

总结上述研究成果,复杂工艺3D打印设备已经获得了足够的重视和发展,但仍存在问题:①对于双打印头3D打印设备,大部分设备的打印头出口处于同一平面,当单个打印头工作时,另一打印头容易与之前打印好的模型产生干涉,打印空间不足;②大部分双打印头设备只能实现单一种类打印工艺,无法打印复杂工艺需求的产品。

针对上述问题,本文设计了一种集成工艺3D打印机,该打印机可根据不同的打印需求选择材料和工艺,设计的打印机的控制系统,实现了打印机各模块的协同工作,最后采用FDM、直写工艺以及PLA、导电银材料打印出一种结构电路一体化的产品。

1 集成工艺3D打印机

集成工艺3D打印机可根据不同的打印需求,进行单一材料、双材料以及双打印方式的打印工作,实现材料和工艺的灵活结合与运用。目前市场上存在的部分双打印头3D打印机虽然也可实现双材料双工艺3D打印,但两种打印头之间的切换方式较为繁琐,需人工干预,精度较低,难以实现打印头的灵活转换,生产效率较为低下。针对这一问题,本文提出了一种可实时自动切换打印头的集成工艺3D打印机,为多材料复杂结构复杂成分3D打印产品的制造提供了可行方案,摒除了人工切换打印头的繁杂工作,提高了生产效率。

1.1 集成工艺3D打印机总体设计方案

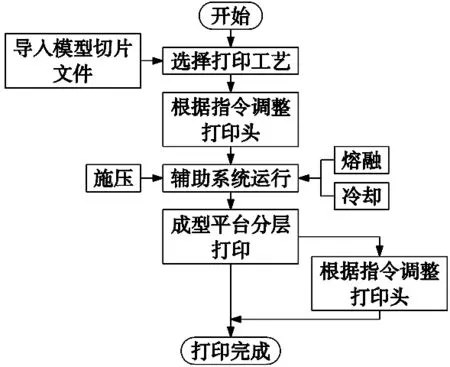

该集成工艺3D打印机控制系统由打印头集成系统、成型平台系统、辅助系统3个部分组成。打印头集成系统可根据用户的打印需求,控制该打印机配备的两个打印头的自由切换,打印头支架上方采用轴承与打印机X轴运动模组连接,可实现一定角度范围内的转动,带动打印过程中所需的打印头转向工作位。成型平台系统主要控制打印头的空间运动轨迹,X、Y、Z三个坐标轴方向上的运动均由步进电机驱动,通过控制驱动步进电机的脉冲频率和脉冲数,即可实现打印头的精确定位,确保打印工作的精准进行。辅助系统包括熔料加热模块、进料冷却模块、气压模块。各系统协同作用,共同完成整个打印流程的进行。各系统的协同打印流程如图1所示。

图1 打印流程

2 控制系统设计

2.1 打印头集成控制系统

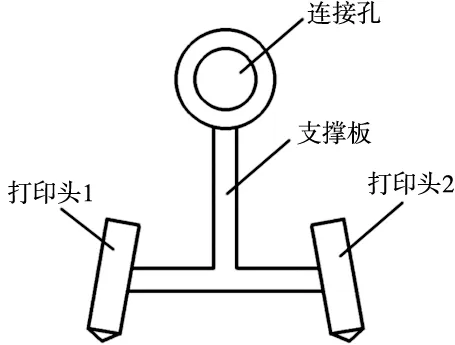

打印头集成系统可配备双打印头,打印头支架可通过旋转带动打印头运动,实现自由切换,其整体结构如图2所示。双打印头固定在打印头支撑板上,两打印头的轴心成一定的角度,且轴心与支撑板旋转半径处于同一直线,这保证了其中任一打印头工作时,都能与运动平台保持垂直,同时另一打印头抬起,不会影响正常打印进程,保证打印工作顺利进行。该打印头集成模块的旋转切换依靠舵机旋转带动,舵机与支撑板的连接孔连接,在控制系统指令作用下,舵机旋转固定的角度,打印头集成模块随即切换至所需的工作位。同时,支撑板侧边的定位磁铁与打印机体上的配合磁铁吸合,进一步固定了打印头的工作位,防止机构间配合间隙过大导致的打印精度差的问题。

图2 打印头集成系统

集成打印头模块动力装置选用LF-20MG型舵机,该舵机内部有位置传感器,可实现伺服电机的精确转动定位功能,同时具有减速齿轮组,输出转速不至于过高,十分适合用于打印头集成模块的小角度调整。

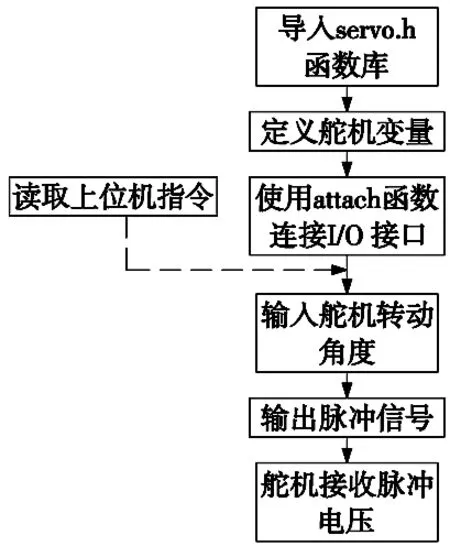

在控制开发板的IDE中集成了具有各种各样功能的标准库文件,这些库文件使得开发板的功能得到了拓展,更加方便的实现开发板与外部硬件的协作[13]。舵机的运动位置是由一系列PWM脉冲信号控制的,改变PWM波形的脉冲信号宽度和占空比,即可控制舵机的转动角度。本文使用servo.h标准库实现舵机的控制,将舵机信号接收端与开发板的模拟信号输出端连接,模拟信号输出端输出PWM脉冲信号,实现舵机带动打印头集成模块转动特定角度的控制[14]。打印头集成模块控制流程图如图3所示。

图3 打印头集成系统控制流程图

2.2 成型平台控制系统

3D打印的成型方式为:将三维的空间模型细分为二维的切片模型,切片模型层层叠加,最终形成实体零件。在整个成型过程中,Y轴带动成型平台运动,X和Z轴带动打印头运动,三轴协同运动决定二维切片模型的成型;上一层切片打印完成后,Z轴上升,打印下一层切片模型,如此循环。成型平台系统的运动直接影响到3D打印的成型质量。

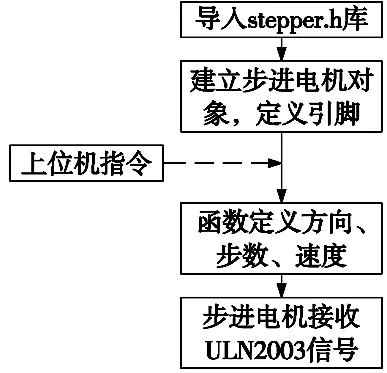

本文采用步进电机控制丝杠转动,丝杠将旋转运动转化为沿轴方向上带动成型平台的直线运动。将ULN2003A大电流驱动阵列作为步进电机驱动模块。ULN2003A的特点是:当输入端引脚为高电平时,相应的输出端引脚转变为低电平,反之亦然。当步进电机的特定磁极转变为低电位时,步进电机转子转向低电位磁极。ULN2003A驱动模块输出连续的脉冲序列,步进电机则可实现连续转动。步进电机选用4相永磁式步进电机。对步进电机进行控制所需要用到的函数库为stepper.h标准函数库,控制流程图如图4所示。

图4 成型平台系统控制流程图

2.3 辅助控制系统

集成工艺3D打印机的熔料加热模块和进料冷却模块用于FDM工艺。打印头出口处配有加热头,固体丝材进入打印头需加热至熔融状态,才能挤出成型。同时,丝材具有一定的刚性,熔融材料的挤出动力来自未熔丝材的推力,这就要求打印头出口上方的丝材不能熔融。加热熔融模块的热量不可避免的会向未熔丝材传递,影响其刚度,阻碍打印头挤出,因此,需在打印头出口上方设置进料冷却模块,以保证具有足够的挤出动力。集成工艺3D打印机的气压模块用于微笔直写工艺。微笔直写工艺的打印材料为液体,打印头中需施加一定的气压,以供液体材料挤出。

辅助系统三个模块均由控制板的数字量输出接口控制,根据不同的打印需求,选择打印工艺,控制板接收上位机指令,控制熔料加热模块、进料冷却模块、气压模块是否上电,保证打印工作顺利进行。

3 结果与分析

该集成工艺3D打印机可配备双打印头,且能实现双打印头的自由切换,能满足特殊的打印需求,如双材料打印,双色打印,复合工艺打印等;同时切换精度高,打印头定位准确,可实现打印流程的断点衔接。运动系统能够满足3D打印的需要,辅助系统可根据不同的打印需要,各模块相互协同,共同辅助打印工作顺利进行。

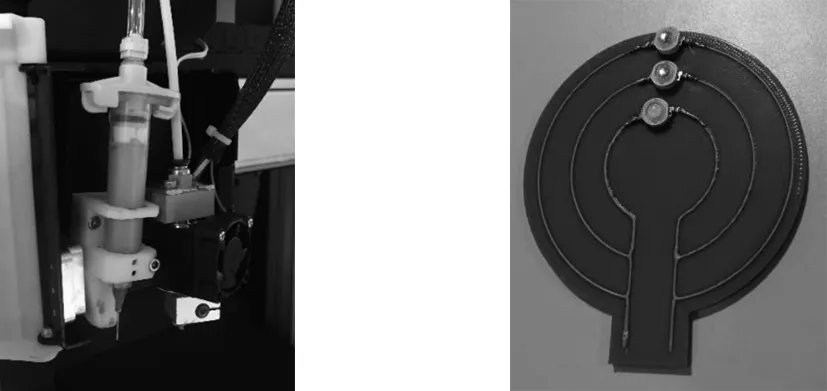

为验证集成工艺3D打印机及控制系统的可行性与有效性,搭建集成工艺3D打印机,打印机的打印头集成模块如图5所示。

使用此打印机打印某基底结构与附着电路一体化产品如图6所示。该产品与以往电子电路产品不同,其电路导线直接附着于基底结构,无需附加介电基材。产品采用FDM与微笔直写工艺复合打印,基底结构采用FDM工艺打印成型,材料为PLA;电路部分采用微笔直写工艺打印成型,材料为导电银浆料。

图5 打印头集成模块 图6 3D打印结构与电路成品

实验表明,使用集成工艺3D打印机,采用复合工艺打印双材料具有可行性,且有十分良好的打印效果。打印产品基底部分结构完整,无明显缺陷,达到了预期的结果;电路部分导线均匀,无断点,线迹定位准确。在该打印件上附加LED灯及外接电源,结果如图7所示,LED灯点亮,可见打印导线导电性良好。

图7 LED灯点亮效果图

传统的3D打印机制作该种类型的电子电路只能先用FDM设备制作基底,再使用直写设备制作导线,需要使用两台设备进行,制造周期长,而且转换设备后需重新定位,会不可避免的造成重定位的误差,使制造精度降低。与使用传统3D打印机相比,采用集成工艺3D打印机缩短了生产周期,提高了打印精度,实现了结构与电路的一体化成型。实验结果证明,集成工艺3D打印机具有应用的优越性,具有十分可观的发展前景。

4 结论

集成工艺3D打印机能够满足多材料、多打印工艺的特殊打印需求,并且本文集成工艺3D打印机的打印头集成系统可实现打印材料和工艺的灵活切换,3D打印工作可持续进行,不会对打印工作造成影响。基于多材料多工艺复合制造过程设计的打印机控制系统能满足打印机的各种工作要求,完成打印头集成模块、成型模块、辅助模块的协同工作,为特殊需求3D打印提供保障。

未来3D打印制造产品必然向个性化、复杂化、多样化的方向发展,集成工艺3D打印机可以解决用户对于复杂3D打印制造的需求,具有一定的发展潜力和前景。