浅析中间壳体加工工艺控制方法

2021-09-28李颖靳蕊王彤

李颖,靳蕊,王彤

(哈尔滨广瀚动力传动有限公司,黑龙江 哈尔滨 150078)

目前,开式整体叶片作为航空发动机与汽轮机典型高精密加工零件,多采用五轴坐标加工工艺方法或分布法数控电解进行加工,而应用于风电液力变矩器中的闭式整体叶片多采用整体精密铸造的加工工艺方法。因铸造的加工精度远远落后于五轴坐标加工,且在产品样机试验阶段,大批量投产前,大都为单件生产,若采用精密铸造的方法,模具成本高,时间成本高和市场响应时间长。因此,对工艺提出新的要求,采用新的工艺办法来实现产品加工,快速响应市场对液力变矩器装置产品不断的更新换代。

1 零件功能及结构

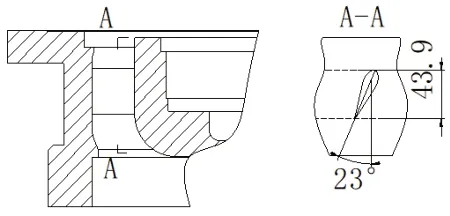

液力变矩器工作原理:泵轮旋转,将送入变扭器中的工作油加速,使从柴油机传给泵轮的机械能转变为工作油的动能。工作油冲击涡轮,又将其所获得的动能转化为涡轮的机械能以驱动机车。中间壳体则固定在箱体上以承受泵轮和涡轮的扭矩的差值。中间壳体为液力变矩器中一关键零件。且是闭式整体叶盘零件。如图1所示。

图1 中间壳体结构图

中间壳体材料30钢,最大厚度160,最大外圆Φ985,最小内孔Φ351,共96个叶片,均匀分布,且每个叶片呈23°角向位置,叶片边界线宽度为43.9mm,如图2所示。

图2 叶片位置图

2 新工艺方法

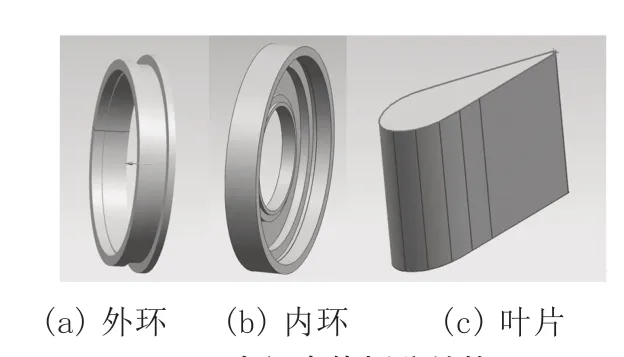

最后满足图纸要求。因前言中提及各种原因,工艺对中间壳体加工提出了新的加工方法,即分体制造。将中间壳体分成若干个组成部分,运用焊接的方式,重新组合,再进行精加工。

从结构上分析,可以将中间壳体拆分为三部分:外环、内环和叶片(独立的96个叶片)。如图3所示。

图3 中间壳体拆分结构图

利用焊接技术将96个叶片与外环、内环焊接在一起,如图4所示。最后按图纸进行精加工。

图4 内环-叶片-外环焊接结构

3 工艺难点及控制方法

3.1 连接工件

依据固有加工思维,此件加工必是先将叶片部分铸造成型,其他部位留加工余量,而后再对非叶片表面进行精加工,

(1)叶片与内环的定位问题及解决办法。叶片置于内、外环之间,对叶片结构进行简化处理,上下端面均为平面,因内、外环的半径较大,叶片尺寸相对较小,横剖面尺寸如图5,接触时产生的缝隙很小,不会影响焊接组装后的整体效果。

图5 叶片横剖面结构尺寸图

为实现叶片与内环的定位,首先根据实际留量情况,确定叶片边界线与内环端面的位置关系,然后再在每个叶片上加工出两个销孔,在内环上同样加工出与相应叶片配对的两个销孔,利用销子将叶片固定安装在内环上,两销孔中心连线正好满足图纸要求的23°。叶片销孔加工见图6。

图6 叶片镗孔图

内环上的Φ5销孔中心线过圆心,卧式加工中心主轴按图7所示尺寸移动获得Φ3销孔中心线位置,且Φ3销孔中心线与Φ5销孔中心线平行。

图7 内环镗孔图

如图8所示,叶片被安装在内环上。

图8 内环-叶片组件图

(2)焊接前内外环定位问题及解决办法。中间壳体在焊接前需要试装,首先需要确定外环与内环端面距离,采用垫等高垫块的方法即可,如图9所示。

图9 内环与外环位置关系图

随后需要确认叶片高度,如图10中(a)图所示,A状态下的叶片与内环是线段ab线接触,且线段ab平行于内环的轴线,但是,实际叶片与内环的关系是B状态,叶片与内环切线呈23°,是线段cd线接触。如图10中(b)图所示,线段a和外环轴线平行,线段b和c是叶片在与外环内孔点接触时的极限位置,其宽度为H。

图10 叶片与内、外环接触状态示意图

结合叶片与内环、外环的接触状态,可以算出叶片的理论厚度,但考虑到加工误差,故加工叶片时在理论厚度基础上留磨量,通过试装,根据实际情况确定叶片厚度。

3.2 叶片加工及解决办法

叶片是中间壳体焊前唯一达到精加工尺寸的部分,叶片结构如图5所示,结构为对称结构,采用线切割的方法进行加工比较方便,线切割后的工件表面粗糙度仅能达到3.2,后续采用抛光技术对叶片进行处理,以满足1.6的粗糙度要求。

叶片镗孔图见图6,加工销孔时需要专用工装,方便镗孔时叶片装夹,如图11所示。为保证装夹的有效性,用线切割加工出一个叶片后形成的空洞,即可以作为工装本体,在端面割出2mm宽槽,且将工装厚度加工去除1mm即可得到销孔加工工装。

3.3 焊接质量及控制方法

如图5所示,叶片横剖面最小边厚度为0.76mm,焊接时要保证叶片最薄处不被焊穿,焊接质量符合图纸要求,且圆周上焊接数量较多,内外圈加起来有96处需要焊接,从客观条件来讲,对焊接质量提出了很高的要求。

因此,为了保证焊接质量既稳定又美观,焊接前务必计算好叶片厚度尺寸,确定合理的焊接控制方法,焊接时要保证焊缝光滑,焊道圆角小于R1,要控制焊接温度,焊后要注意缓冷、保存以及运输保护方法等。

4 结语

本文提出了整体闭式叶片加工的新方法,并结合理论分析,以实际加工效果证明了该工艺新方法能够加工出满足图纸要求的合格零件,实现了成品供货的同时,在整机运行试验中无故障出现。