焦化综合废水化学处理环节的优化研究与效果

2021-09-28张运华郭诺玮

张运华,李 孟,郭诺玮,宋 丽

(1.武汉钢铁有限公司,湖北 武汉 430000;2.武汉理工大学,湖北 武汉 430000)

我国冶金行业焦化企业在生产过程中的很多环节都会产生工业废水,如设备检修渗漏水、地面冲刷产生的废水等,这些废水中含有高毒害的氨、氰化物等无机污染物和酚类等有机污染物[1]。虽然这部分生产废水水量小、污染物浓度不大,但如果不经过有效处理而直接排放,会对水的生态环境带来巨大危害,又加之《炼焦化学工业污染物排放标准》(GB 16171—2012)的全面实施,对废水处理工艺的优化迫在眉睫[2,3]。某冶金行业焦化综合废水处理厂,其废水成分复杂,现行处理工艺对氨氮、氰、酚的净化效果甚微,导致出水水质不稳定。由于工艺基建不易升级改造,本研究主要对现有工艺的化学处理环节进行优化,以提高系统的抗冲击能力,保证出水水质稳定达标。

1 焦化综合废水处理概况

原设计该焦化综合废水处理站的目的主要是处理来自于厂区内的循环冷却水排污水、煤气冷凝排水、生产渗漏水、厂区雨排水以及生活污水等废水和污水,其含有的污染物主要有COD、氨氮、氰、酚、SS、油类等,设计处理水量为1 000 m3/h。处理工艺为粗格栅—细格栅—旋流沉砂池—调节池—混凝反应池—高密度沉淀池—V型滤池—清水池—外排,设计出水满足《炼焦化学工业污染物排放标准》(GB 16171—2012)表2的直接排放限值,设计进出水水质见表1所示。目前处理工艺主要存在聚合硫酸铁(PFS)的投加量控制不严格,存在药剂浪费的现象;聚丙烯酰胺(PAM)的投加点不适宜,药剂无法充分发挥作用;现有工艺对氨氮、氰化物和酚类等的去除效果甚微;高密度沉淀池无污泥回流设施,导致部分有效资源浪费。

表1 进出水质一览表

2 工艺优化研究

针对现有工艺存在的问题,制定相应的优化方案,通过实验室小试和现场中试,确定最佳的工艺控制参数和优化工艺。

2.1 混凝工艺优化

混凝工艺中,将原来PAM的投加位置由第一级混凝反应池改为第二级混凝反应池。

PFS投加量是保证混凝效果的重要因素之一。根据图1可知,随着PFS投加量的增加,出水COD和SS的浓度逐渐减小,当PFS投加量大于2 mg/L时,可以较好地去除水中污染物质。但由于PFS溶液为棕红色,会导致水体泛黄,严重影响出水色度,因此,选取PFS投加量为1.0 mg/L,此时出水COD、SS的质量浓度分别小于50 mg/L和30.00 mg/L。

图1 混凝剂PFS最佳投加量的确定

2.2 氧化工艺优化

为了高效去除原水中的氨氮、挥发酚和氰化物,在研发新型氧化耦合技术的基础上,采用了新型复合氧化剂,其投加量为每1 L废水6 mL。复合氧化剂投加点对污染物的去除效果具有重要影响,因此需对投加点进行研究比对,投加点一,将复合药剂投入混凝反应池前端;投加点二,将复合药剂投入沉淀池出水槽中。在相同工艺控制参数下,结果如图2所示。

图2 氧化剂投加点与污染物的去除规律

由图2可知,将复合氧化剂投加在混凝反应池,对氨氮的去除效果明显较好。采用方式二投加复合氧化剂,去除效果较差,对氨氮的去除率不到60%,可能是因为将氧化剂投加在沉淀池出水槽,水力条件不够,药剂无法充分分散于水中与污染物质均匀混合,其次可能由于出水槽容积较小,水力停留时间短,反应时间不够。因此,选用方式一将复合氧化剂投加在混凝反应池,既有足够的水力条件让药剂与污染物充分混合均匀,又有足够的反应时间让药剂持续反应。

2.3 污泥回流比的确定

污泥回流不仅可以增加水中颗粒碰撞几率,还能继续发挥残余化学药剂的功效。从图3中可以看出,不同的污泥回流比条件对SS的去除有较大的影响。污泥回流比为20%和30%时,出水SS反而较高,是因为原水中的胶体颗粒吸附了过多的正电荷颗粒而重新稳定。回流比在6%~15%之间均能降低出水悬浮物浓度,强化混凝效果。因此可得污泥回流比为15%时,去除效果最佳。

图3 污泥回流比的确定

3 试运行出水水质

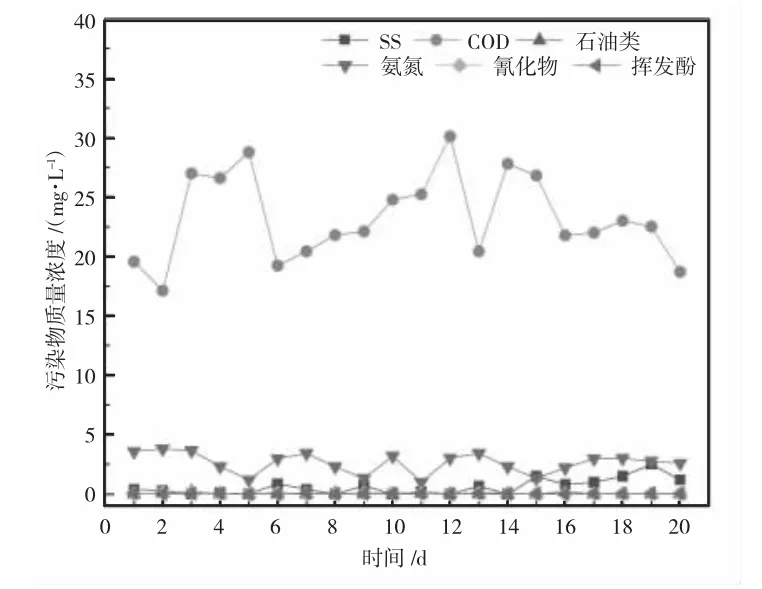

在PFS投加量为1 mg/L、复合氧化剂为6 mg/L、污泥回流比为15%的条件下,工艺连续运行结果如图4所示。在运行期间,进水污染物质量浓度浮动较大,即SS为65~170 mg/L、COD为70~100 mg/L、石油类为2~4.5 mg/L、氨氮为7~22 mg/L、氰化物为0.2~0.65 mg/L、挥发酚为0.5~0.7 mg/L。连续运行情况下,出水水质SS接近于0 mg/L,CODcr低于35 mg/L,挥发酚低于0.05 mg/L,氰化物低于0.1 mg/L,几乎检测不出石油类物质,氨氮低于4 mg/L,各项污染物浓度均低于排放限值,满足《炼焦化学工业污染物排放标准》(GB 16171—2012)排放要求,出水水质稳定达标。

图4 工艺连续运行效果

4 技术经济分析

对工艺优化后,主要减少了化学处理所耗药剂费,吨水处理费用也由之前的2.01元/m3降低至1.55元/m3。对焦化综合废水处理工艺改造后,出水污染物浓度远低于排放限值,减少了进入水环境中的污染物,改善了水生态环境,实现了经济效益和环保效益的双赢。

5 结论

本研究通过对工艺参数的优化,即PFS投加量为1 mg/L、新型复合氧化剂投加量为6 mg/L、污泥回流比为15%,增强了工艺的抗冲击负荷能力,保证了出水SS、COD、石油类、氨氮、挥发酚以及氰化物等污染物浓度均满足《炼焦化学工业污染物排放标准》(GB 16171—2012)表2的直接排放限值。