高应力破碎围岩大断面巷道联合支护技术

2021-09-28田耀龙

田耀龙

(山西大运华盛老窑沟煤业公司,山西 宁武 036700)

大型开采巷道支护是地下工程支护的难题[1]。近年来,国外大型开采巷道支护的经验主要有:

1)支护观念由被动向主动转变。支护技术有木制支架、刚性金属支架、可减量金属支架和螺栓支架。

2)在巷道的设计和布置上,允许围岩收敛和巷道布置在围岩压力最小的区域。

3)采用封闭式、多层次的支撑体系。

4)充分利用注浆加固和锚喷复合网联合支护,最大限度地提高和发挥围岩的自支护能力。

5)各预备巷道均采用密实可缩拱金属支护。

6)实施耦合支护[2-3]。

随着开采深度的增加,地质环境更加复杂,深部岩石的组织、结构、基本行为特征和工程发生根本变化,导致突发性工程灾害和重大事故[4-5]。高应力的不稳定巷道表现出非线性流变特性[6]。如果不采取适当的养护措施,围岩变形会更加剧烈,最终导致巷道失稳破坏。本文在已有研究成果的基础上,以望云煤矿主排水泵站为工程背景。在此基础上对工程地质条件及变形破坏机理进行分析提出了新的联合支护设计方案,并取得了良好的支护效果。

1 分析巷道变形特征及原因

1.1 工程背景

望云煤矿主排水泵站巷道断面为直壁半圆拱段,壁高3 000 mm,拱高3 210 mm,有效面积为36.41 m2。主要分布在煤层顶板的颗粒砂岩、细砂岩和砂泥岩中。巷道顶板主要由强度较低的砂质泥岩和页岩组成,在水下处于软化状态。围岩为低强度、松散、脆弱、流变性。主排水泵站位于-690~-710 m,靠近断层F17和FS4。在S的向斜轴上4时,应力高,构造应力发育,应力复杂。巷道支护形式为锚杆网喷支护。巷道开挖支护后变形严重,特别是顶板沉陷和底鼓。

1.2 巷道变形特征

在高应力条件下,围岩强度显著降低,表现为以下特征。

1)分离。水平构造应力引起岩石之间的相对滑移。岩石黏结强度损失,导致岩石分离。

2)疏松性。岩石破碎度增大,孔隙度增大。围岩松动造成了围岩风化和水淹破坏的特征。

3)抗蠕变。主要是抗非稳态蠕变。开挖初期巷道蠕变较快,高应变速率持续时间较长。应加强支持,促进其向稳定蠕变状态过渡。或者当变形达到一定程度时,蠕变速度越来越快,造成围岩和衬板的全面破坏。

4)变形不均匀性。巷道关键部位变形迅速,导致支架脱落、剥落、开裂,岩体分离松动,导致巷道整体失稳变形。

5)快速性。巷道底鼓迅速。某地方巷道底鼓量在50 min内达到700 mm。

1.3 巷道变形的原因

分析表明,主排水泵站受到复杂压力影响,原生结构遭到破坏。地质条件很差,围岩力学性质很差,导致泵体围岩不稳定。巷道开挖后支护措施不当会引起剧烈变化。这种巷道支护要求具有抗高压的高强度,适应围岩大变形的可减量结构,以及有效防止底鼓的封闭性能。

2 高应力破碎围岩控制技术研究

主排水泵房高复合应力、破碎围岩、大断面巷道变形量大、速度快,采用单一支护形式难以控制围岩变形,因此决定采用复合支护技术。在巷道开挖初期,主动支护顶板,允许一定的变形量来提高和利用自身对围岩的承载能力。在二次支护过程中,采用高阻支架和岩石注浆复合支护技术控制围岩变形。

2.1 正向支持

第一类支护充分发挥了协调支护的作用,实现了主动支护,改善了围岩应力状态,同时达到一定的平衡,提高了围岩自身承载能力。采用高强度预紧锚杆、锚杆、金属网和高强度喷射混凝土进行首次支护,可达到深浅岩体共同承载的目的,使围岩产生一定的变形,释放集中应力。

2.2 反向支持

高强度二次支承的工作阻力为被动配重。高强度的支护强度补偿了由于围岩演化而减少的应力,保证了围岩应力能够转移到长期强度和巷道稳定性的演化暂停状态,并逐渐削弱了围岩演化的变形趋势。

在复合应力高、围岩破碎的巷道中,二次支护采用了重的、拱形的、可缩小的金属支架来支撑顶板。但是,支护阻力不能有效控制巷道的快速变形,因此我们将对支架进行重新设计。

当围岩复合应力较大时,支架受力情况比较复杂,为了便于计算,将其视为等效梁结构进行了一定程度的简化。支架可受集中或分散荷载和弯矩的影响,具有纯弯曲特性。等效梁结构发生纯弯曲时截面上任意点的正应力公式为:

式中:M为截面弯矩,与支架荷载、长度有关;IZ为截面相对于中性轴Z的惯性矩;y是得到的应力点的纵坐标。IZ计算公式为:

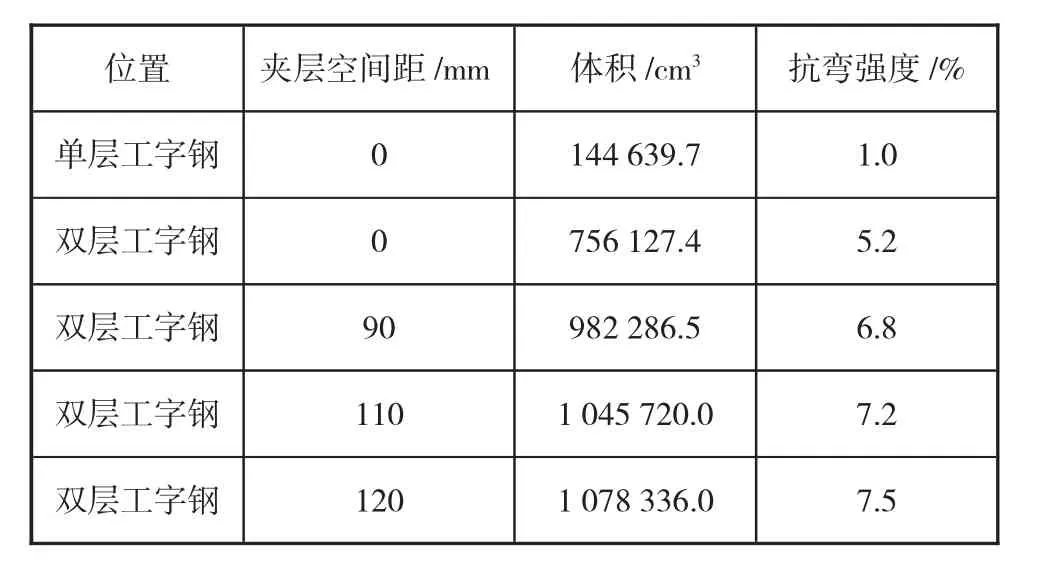

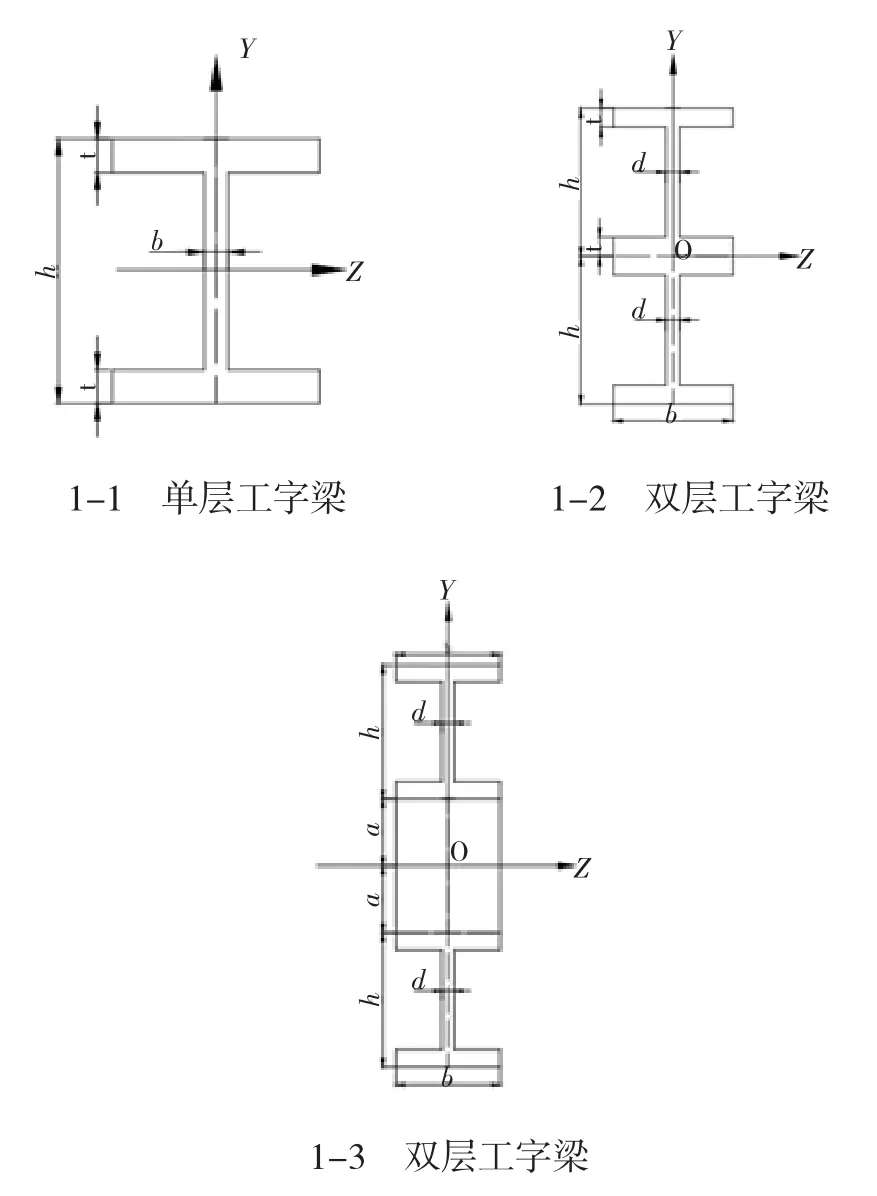

表1对不同夹层空间条件下抗弯强度进行对比,工字梁示意图如图1所示。

表1 不同夹层空间条件下抗弯强度对比

图1 工字梁布置图

2.3 注浆加固

注浆加固技术是利用大小对围岩中各种裂隙和软弱面进行堵塞,使回填体与围岩再次胶结形成一个整体。这样可以提高岩石的力学性能,从而提高围岩的整体稳定性,提高岩石的承载能力。对于高应力破碎岩体,注浆加固技术是提高围岩整体稳定性和自身承载能力的有效方法。

3 控制技术在工程上的应用

3.1 支护参数

1)第一次支护。采用Φ20 mm×2 400 mm高强度变形钢筋锚杆,行间距为800 mm×800 mm的半长锚杆,用标准螺母组合紧固蝶形锚杆托盘。每个锚分配一个K2560和一个Z2560树脂锚定剂;Φ17.8 mm×6 300 mm钢绞线,顶置锚栓,每行3支,行间距为1 600 mm。每个锚固电缆分配两个K2560和两个Z2560树脂锚固剂,托盘由500 mm长的18号槽钢构成。从内到外,采用10 mm×150 mm×150 mm钢板和滑车。锚固长度为2 400 mm,锚固索预应力不低于30 MPa。防拉力不低于70 kN。金属网:采用Φ5.6 mm钢筋连接,网孔尺寸为100 mm×100 mm,网条尺寸为900 mm×1 700 mm,网搭长度为100 mm,每100 mm用14号铁丝固定搭接,接缝均匀布放。在墙面上喷涂C40高强高性能混凝土,直到表面湿而不流动。

2)第二支护。开挖反仰,根据要求设置高阻力封闭支架,底部与工字梁焊接,肩部与工字梁接头连接,反仰处浇注C25混凝土,灌浆围岩。

3.2 监控效果

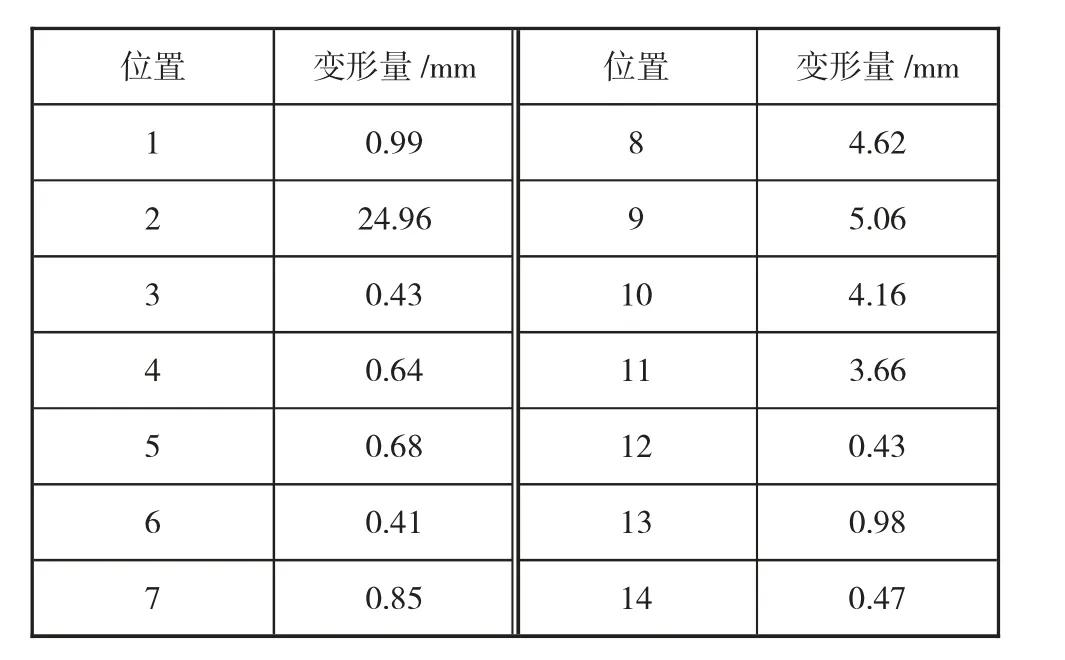

采用地表位移法监测复合支护技术效果,巷道每10 m布置工位,共14个工位。经过一段时间的观察,得到的数据如表2所示。

表2 各个位置的变形结果

前瞻数据后,可以得到的结果的最大变形巷道是24.96 mm,它显示了使用bolt-wire网和锚索第一支持第二支持与高阻闭括号,把脚板和灌浆的围岩适应条件和高应力破碎岩石,成功地支护了巷道,保证了巷道的稳定。

4 结论

通过理论分析、现场实测等方法,对高应力破碎围岩大断面巷道联合支护技术进行了研究。主要得出以下结论。

1)在分析巷道变形原因的基础上,确定了主支护为锚杆-网孔-锚杆支护,次支护为充分发挥主动与被动两种支护方式的封闭注浆联合支护技术。

2)支架重新设计。与原支座相比,新设计的钢支座使承载力成倍增加,而不增加成本。

3)通过底板浇筑和围岩注浆加固,使钢支架的抗转矩能力大大提高,以适应围岩受力条件,在控制围岩方面取得了良好效果。

4)试验证明,采用适应高应力破碎围岩条件的底板浇筑与围岩注浆联合支护技术是巷道支护的成功,保证了巷道的稳定性。