半钢炼钢快速造渣工艺的研究与应用

2021-09-28李亚厚

李亚厚

(河钢集团承钢公司技术质量部,河北 承德 067002)

在转炉炼钢过程,通过加入造渣料获得具有一定流动性、碱度的泡沫渣是去除钢水中硫、磷等有害元素的关键,所以我们经常说“炼钢就是炼渣”。转炉吹炼前期熔池温度较低,有利于脱磷反应的进行。所以吹炼过程中化渣速度的快慢直接影响转炉脱磷效率。吹炼前期能够快速形成高碱度泡沫渣,可以大大提高脱磷效率。

河钢集团承钢公司(以下简称承钢)某事业部根据自身的钒钛资源优势,采用特殊的铁水双联工艺炼钢,即含钒铁水先经提钒处理再进行炼钢。铁水提钒后,半钢中的Si、Ti、Mn等元素含量几乎为零,从而使转炉渣渣系单一,不利于快速化渣。在半钢炼钢过程中,吹炼前期化渣占比约20%,吹炼中期化渣占比约70%,吹炼过程中全程返干占比约10%。所以需要对转炉半钢炼钢快速化渣工艺技术进行研究。

1 现有工艺及设备参数

承钢某事业部炼钢工艺流程:铁水预处理→转炉提钒→转炉炼钢→LF炉精炼→方坯连铸机。根据铁水实际硫、磷含量和所炼钢种的要求,选择是否进行脱硫、脱磷预处理。然后将铁水兑入转炉进行提钒处理,提钒后的半钢兑入转炉炼钢,转炉冶炼完毕进入LF精炼炉处理,待钢水温度、成分进行调整至合格,最后去往连铸平台进行浇铸。

某事业部设备参数如表1、表2所示。

表1 氧枪工艺参数

表2 转炉工艺参数

2 转炉化渣机理

2.1 动力学机理

根据冶金动力学的模型,多相反应发生在体系的相界面上,一般包含以下三个环节:

1)反应物对流扩散到反应界面上。

2)在反应界面进行化学反应。

3)反应产物离开反应界面向相内扩散。

在转炉内,利用石灰造渣的过程是一个复杂的多相化学反应。石灰加入转炉后,石灰表面与液态炉渣接触形成一个过渡反应区域,整个石灰熔化的化学反应基本都发生在这个区域内进行。

2.2 FeO化渣机理

转炉炉渣渣系为单一的CaO-SiO2二元渣系。在此渣系中存在两种状态稳定物质:即正硅酸钙2CaO·SiO2用(C2S表示)和偏硅酸钙CaO·SiO2(用CS表示);两种状态不稳定物质:即硅酸三钙3CaO·SiO2用(C3S表示)和二硅酸三钙3CaO·2SiO2(C3S2表示)。

由于C2S和CS是转炉渣系的主要组成部分,所以从C2S和CS垂直线处将转炉炉渣二元相图分为了CaO-C2S系、C2S-CS系和CS-SiO2系三个子相图来分析[1]。转炉炉渣CaO-SiO2二元相图如下页图1所示。

由图1可知:在转炉吹炼过程中,石灰与炉渣中的SiO2反应生成了高熔点的C2S并附着在石灰块表面阻止了反应的继续进行。

图1 CaO-SiO2二元相图

转炉吹炼前期,在Si,Mn,Ti等元素氧化的同时,金属溶液中的Fe也有部分被氧化生成的FeO。由于Fe2+、O2-离子半径比较小,可以直接穿过附着在石灰表面的C2S与并CaO反应生成低熔点的共晶体。所以炉渣中FeO含量越高,化渣速度越快。

3 化渣限制性环节

3.1 炉渣成分单一

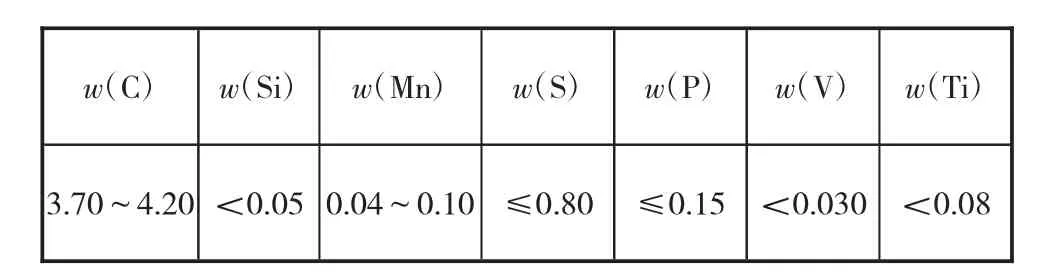

根据钢铁冶金理论可知,转炉炉渣中组元种类越多炉渣熔点越低[2]。在转炉半钢炼钢过程中,由于半钢中的Si、Mn、Ti等元素含量甚微,没有足够的化渣元素与CaO反应生成低熔点共晶体,造成在半钢炼钢过程中化渣困难。半钢成分如表3所示。

表3 某事业部铁半钢化学成分 %

3.2 熔池的搅拌

转炉吹炼过程中,对熔池的搅拌主要来自碳-氧反应生成的CO溢出和氧气压力对熔池的直接冲击这两方面。其中碳-氧反应约占80%~90%,氧气的直接冲击约占10%~20%。转炉吹炼前期,钢液中的氧先与半钢中残余的硅、钛、锰等元素先反应,碳氧反应较弱,生成的CO气体较少,对熔池的搅拌作用较低。从冶金传输学的角度考虑,熔池的搅拌能力越强,石灰溶解反应的界面越大,溶解速度越快。

4 采取的措施

通过对影响转炉快速化渣因素的原因分析,在保证现有工艺流程、冶炼周期不变的情况下,制定并实施了以下措施。

4.1 留渣操作

在转炉连续生产过程中,溅渣护炉结束后,炉渣不完全倒出,剩余一部分炉渣作为下一炉次的初渣即留渣操作。由于剩余炉渣中全铁含量在20%左右,且大部分以FeO的形式存在,所以留渣操作提高了初期炉渣中FeO的含量,提高了初期的化渣速度[3]。同时,剩余的炉渣本身温度很高,并且为均匀的多元低熔点渣系,可改善冶炼前期渣系成分单一的状况,对转炉终渣检验结果如表4所示。

表4 转炉终渣成分 %

留渣操作具体流程:根据上炉次转炉终点渣量、氧含量等情况,倒出渣量的1/2~2/3,在加入镁球、白云石等物料进行溅渣护炉操作。在兑铁、加废钢之前,向转炉内加入石灰1 000~1 500 kg,利用留渣和兑入的铁水对石灰进行预热,提高吹炼前期化渣的效果。

钢水在连铸机浇铸结束后,钢包内剩余的钢渣经降温、破碎、筛选后得到粒度合适的钢包浇余。由于钢包浇余主要为LF炉精炼渣、覆盖剂等低熔点多元渣系[4]。在吹炼前期由高位料仓加入,可有效改善前期炉渣的成分单一的特殊条件,提高化渣速度。钢包浇余检验结果如表5所示。

表5 钢包浇余组分 %

4.2 吹炼前期加入石灰石

石灰石的主要成分为CaCO3,其受热分解后生成CaO与CO2。石灰石的分解温度为900~1 100℃,半钢平均温度为1 250~1 350℃。吹炼前期分批次加入石灰石500~800 kg,石灰石与炉渣接触后,表面温度迅速达到其分解温度,生成的CaO进入炉渣中发生反应,CO2在排出过程中起到了搅拌熔池的作用[5],改善了冶金动力学条件,有利于转炉初渣的形成。

石灰石分解化学式:CaCO3=CaO+CO2↑

5 实施效果

承钢某事业部,采取上述技术优化措施后,连续跟踪并记录210炉次半钢炼钢过程,具体过程数据如下页表6所示。

由表6可知,在转炉半钢炼钢生产过程中,通过优化工艺操作,使得吹炼前期化渣时间缩短了2~3 min,转炉终点w(P)降低0.005%~0.010%,石灰消耗量降低2.6 kg/t。

表6 工艺改进前后指标对比

6 结语

承钢依托其特有的钒钛磁铁矿资源,采用铁水双联炼钢工艺。铁水先经转炉提钒后,虽然使钒元素得到回收利用,但也造成了炼钢过程中初渣渣系单一、化渣时间长等问题。河钢承钢技术人员以转炉造渣理论为基础,结合实际自身的实际情况,制定并实施了一系列半钢炼钢快速造渣措施,降低了稳定了工艺操作,降低了生产成本。