共沉淀法制备高镍氧化物正极材料前体研究进展

2021-09-28王志鸿朱华威余海峰江浩李春忠

王志鸿,朱华威,余海峰,江浩,李春忠

(华东理工大学材料科学与工程学院超细材料制备与应用教育部重点实验室,上海 200237)

各国逐渐鼓励和发展电动车为出行代步工具,同时全球日益苛刻的碳排放标准(尤其是欧洲)也极大地推动了纯电动汽车的发展。锂离子电池是电动车辆的核心部件,高能量密度、长寿命锂离子动力电池是当前研发和产业化的重点[1-5]。尽管以高压实密度磷酸铁锂或三元层状氧化物为正极材料,以一氧化硅或晶体硅为基础的硅碳复合材料为负极材料的动力电池已达到了我国2020 年电池单体能量密度300W·h/kg的目标[6-9]。但是,要达到《中国制造2025》报告中的要求“到2025 年和2030 年,我国动力电池单体能量密度分别需达到400W·h/kg和500W·h/kg”,迫切需要开发具有更高比容量的低钴高镍氧化物(Ni质量分数≥0.8)正极材料[10-15]。

目前,层状高镍氧化物正极材料的合成方法主要有高温固相法、溶胶凝胶法、喷雾干燥法和共沉淀法等[16-19]。高温固相法工艺简单高效,但不能达到原子级别的均匀混合,严重影响材料的电化学性能。溶胶凝胶法和喷雾干燥法虽然可以实现原子和分子级别的均匀混合,但合成过程复杂、纯度相对较低、工业成本高。共沉淀法是目前广泛使用的商业化生产方法[20-23],所制备的前体不仅颗粒表面光滑、粒径分布均一、振实密度高、杂相少,并且工艺简单。现阶段,国内采用共沉淀法制备高镍氧化物前体的企业主要分三类:用于自给或研发使用的企业,如当升科技、杉杉股份等;镍钴上游公司向下拓展促进产业一体化的企业,如华友钴业、格林美等;还有专攻前体技术的企业,如湖南中伟、天力锂能等。总体而言,我国三元前体的产业集中度较高,上下游一体化企业占据了主要产能,如格林美等排名前十的公司占据了前体总产能的84%。但前体在国内的发展仍存在名义产能过剩、高端产能不足等问题。共沉淀反应过程中pH、氨水浓度、进料速度等工艺参数直接影响前体结构单元尺寸和组装,而反应器结构设计优化可以促进共沉淀体系中反应物混合、热质传递等,从而确保反应的均匀性。因此,通过反应过程中关键参数的精确调控以及反应器结构的合理设计,有望获得高质量前体的可控制备[24-25]。

本文主要围绕高镍氧化物正极材料前体的可控制备,介绍了近年来先进的共沉淀反应器结构设计及其对反应物混合、热质传递的影响。基于理论模拟和实验详细分析了前体二次球生长过程,阐明了共沉淀法制备优质前体的关键影响因素,并着重介绍了pH、氨水浓度、流场和反应时间等关键工艺参数对前体成核生长、纳微结构以及粒度分布的影响规律。最后,展望了未来高镍氧化物正极前体的发展方向。

1 共沉淀反应器结构设计

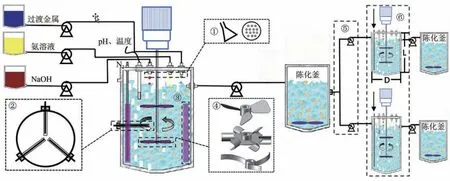

共沉淀法制备高镍氧化物正极材料前体采用的是连续搅拌反应器系统(CSTR)。通过流量泵将一定浓度的过渡金属(Ni、Co、Mn、Al)离子溶液、络合剂(氨溶液)、沉淀剂(碱溶液)以一定的流速泵入反应釜中,并通过对pH、温度、流场等反应过程中动力学和热力学参数的调控,使过渡金属离子在反应釜和陈化釜中均匀沉淀,得到粒径分布均一、形貌良好的高镍氧化物材料前体[26](如图1)。反应过程的关键在于提高络合剂和沉淀剂的利用率、确保均匀流场分布以及精确控制体系工艺参数[32-35]。

图1 反应釜结构设计示意图[26-31]

反应器结构设计优化可以从工程上解决共沉淀反应中存在的部分问题。如淮安新能源材料技术研究院卢鹏等[27]通过在进料管内端连设花洒(如图1中①),解决了局部过浓引起的进料口堵塞问题。江苏瑞添意电源技术有限公司李新禄等[28]在反应釜上设计超声震荡棒,三个超声震荡棒呈120°(如图1 中②),有效强化了溶液的扩散和混合;并通过增加挡流板的设计(如图1中③)提高溶液在搅拌过程中的湍动能,进一步促进物料分散,从而实现了均一化、高质量产品的生产。针对于不同的反应釜类型,选择不同桨型的搅拌桨,如三叶翼型轴流式、六半椭圆管圆盘涡轮式、三叶后掠式(如图1中④)等,可以有效避免反应釜内颗粒沉降聚集和“死区”形成,确保湍动能均匀分布以及悬浮液稳定分散[29]。为了使前体合成过程中更加绿色化,中伟新材料有限公司薛鹏等[30]通过构建母反应釜与多个子反应釜并联的方式(如图1 中⑤),实现了络合剂和沉淀剂在母子反应釜之间的多次重复利用,解决了传统生产系统存在的碱液和络合剂利用率低以及产品批次性较差等问题。江西普瑞美新材料科技有限公司[36]也公开了一种共沉淀制备前体的清洁生产方法,将主反应釜的上清液和离心脱水后的废水汇集并采用反渗透膜(RO)进行分离,所得纯水循环用作洗涤用水,而浓水进入二次反应釜,实现了整个过程的清洁生产和废水零排放。此外,合适的釜体长径比设计(如图1中⑥)可以增加液相传热面积和获得更强的湍动能,从而更加有利于调控温度和流场[31]。因此,共沉淀法连续制备高镍氧化物材料前体反应器设计的主体趋势是向更节能、环境更友好的新能源化工方向发展。

2 前体生长过程机理

共沉淀反应工艺参数的调整对前体产品质量起着决定性作用,了解前体生长机理对于工艺参数调整具有重要指导意义。在CSTR 共沉淀反应体系中,前体生长主要包括成核阶段和生长阶段。在成核阶段,反应物进入CSTR体系,迅速发生沉淀反应,生成M(OH)2晶核,此阶段由于pH、氨水浓度等工艺参数未达到稳定状态,存在着多种化学反应的平衡;在生长阶段,晶核在碰撞过程中自组装成团聚体,团聚体随湍流运动不断吸附更多的晶核,并随着反应时间的进行,表面小晶核不断溶解再沉淀,从而实现了较大尺寸的团聚体和较高质量的球形度[37-39]。从理论上对前体成核和生长过程中的化学反应进行计算和模拟,有利于明确工艺参数对于共沉淀反应过程的影响。

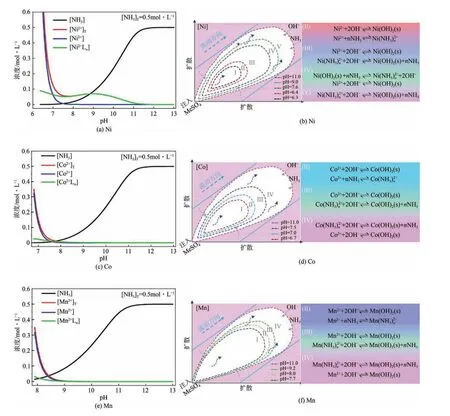

2.1 成核阶段的物料衡算

以Ni-Co-Mn-NH3-H2O 共沉淀反应体系为例,体系中存在多个化学反应的平衡[40](如表1),主要涉及到络合和沉淀两种反应过程。在络合反应中,Ni 和Co 存在6 种配位形式,即Ni[(NH3)j]2+、Co[(NH3)j]2+(j= 0、1、2、3、4、5、6)。Mn 存在4 种配位形式,即Mn[(NH3)i]2+(i=0、1、2、3、4)。对沉淀反应来说,Ni(OH)2(s)和Co(OH)2(s)的lgKsp为-15.22 和-14.89,而Mn(OH)2(s)的lgKsp为-12.70。因此,在不同的pH下,金属离子配位环境和沉淀、溶解平衡具有较大差异,难以实现金属元素的均匀分布。Cheng 等[41]通过对成核阶段进行物料衡算,计算了氨水浓度为0.5mol/L 时,在不同pH 下Ni、Co、Mn金属离子及其配位化合物的浓度[如图2(a)、(c)、(e)],从而明确了相应的反应种类[如图2(b)、(d)、(f)]。发现Ni、Co、Mn盐溶液在络合与沉淀反应之间存在着竞争关系,该竞争关系可以通过氨水浓度和pH进行调整。

图2 金属离子总浓度[M2+]T、游离金属离子浓度[M2+]、氨配位金属离子浓度[M2+Ln]和氨浓度[NH3]随pH变化的计算值以及扩散过程中不同pH下的金属离子的化学反应[41]

表1 共沉淀反应体系中存在的反应平衡[40]

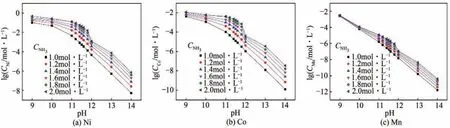

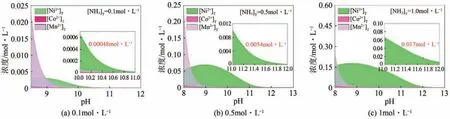

为了使Ni、Co、Mn 在前体内均匀分布,需要保证它们具有一致的沉淀速率。姜云鹏[42]通过物料衡算得出了不同氨水浓度下,溶液pH 和金属离子总浓度之间的关系(如图3),发现pH=11~12 时,金属离子浓度(CM)随pH 升高呈现快速下降,并出现拐点,表明在此pH范围中,Ni、Co、Mn金属离子具有相似的沉淀速率。此外,随着氨水浓度的增大,Ni、Co 的沉淀速度明显下降。另一方面,为了保证前体组成与投料计量比一致,反应体系的上清液应残余尽量少的游离金属离子。例如,Cheng等[41]预测了不同氨水浓度和pH时上清液中的Ni、Co、Mn 游离金属离子浓度(如图4),可以看出,上层清液游离的金属离子浓度由pH 和氨水浓度协调调控。因此,通过物料衡算可以估算pH、氨水浓度等参数范围,从而极大提升了实验效率。

图3 Ni-Co-Mn-NH3-H2O体系中lgCM随pH的变化[42]

图4 不同氨水浓度上清液中游离金属离子浓度随pH的变化[41]

2.2 生长阶段的理论

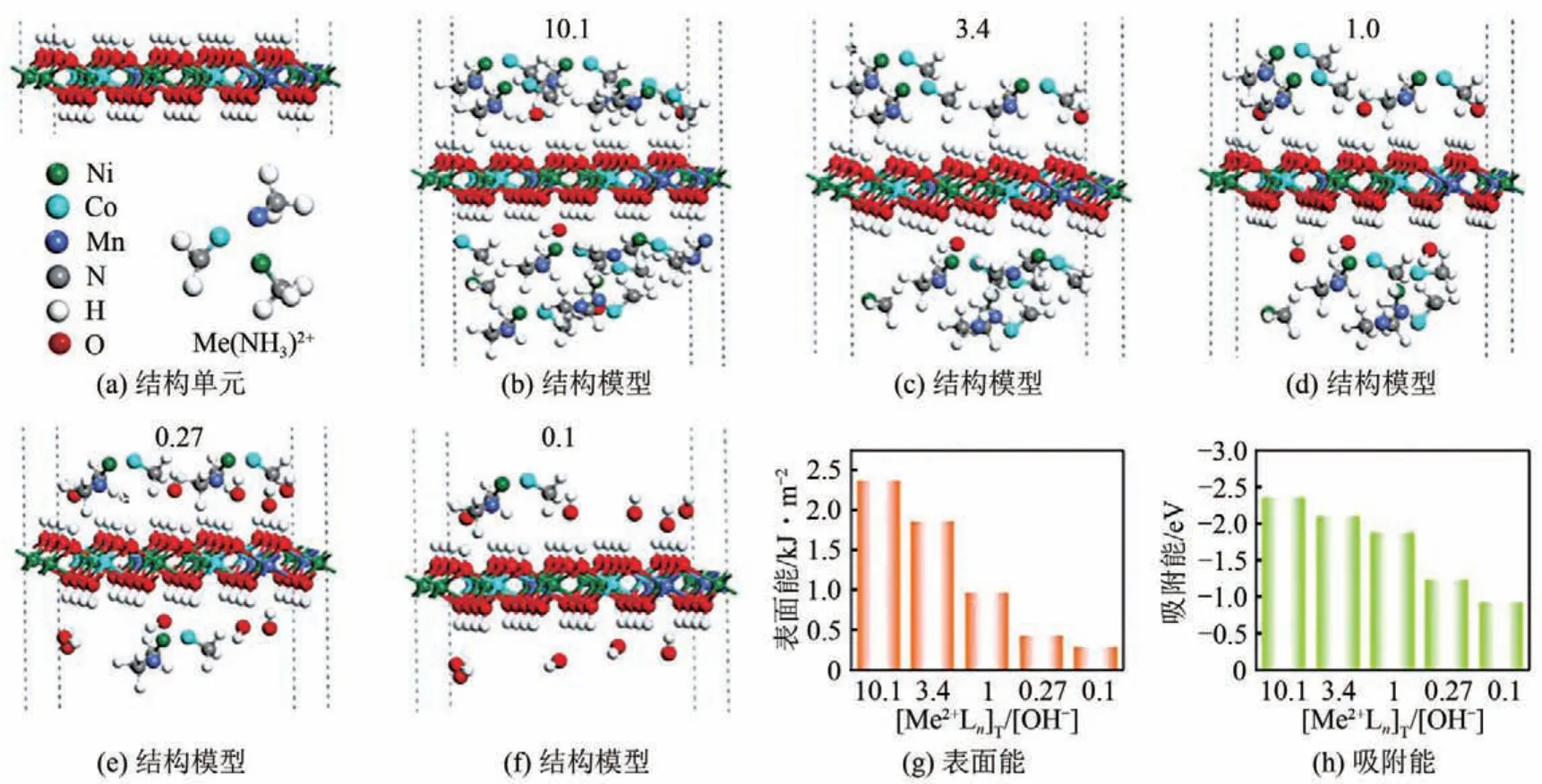

生长阶段包括一次晶核的自组装、表面晶核的溶解再沉淀以及二次球的形成[41,43]。其中,一次颗粒的堆积方式和二次球球形度等主要受限制于生长过程的表面能和吸附能。当晶核的表面能和吸附能较小时,晶核表面稳定,不易吸附小的晶核,导致团聚物难以形成。因此,了解共沉淀反应过程中影响表面能的因素,对共沉淀反应工艺参数的调节至关重要。Cheng 等[41]使用第一性原理对不同氨水浓度和pH 下前体生长的表面能和吸附能进行了密度泛函理论(DFT)计算[如图5(a)~(h)],可以看出随着金属离子络合物浓度[Me2+Ln]和OH-浓度[OH-]比值减小,表面能和吸附能均降低,说明氨水浓度和pH 直接影响前体生长过程中的表面能和吸附能,因而影响了前体的质量。另一方面,共沉淀反应是反应物在溶液中结晶和团聚的过程,溶液的流场分布对于其剪切速率和微观混合状态具有重要影响[44]。

图5 前体生长过程中不同[Me2+Ln]/[OH-]比值的结构模型和DFT计算[41]

3 工艺参数对前体产品质量的影响

3.1 pH和氨水浓度对前体的影响

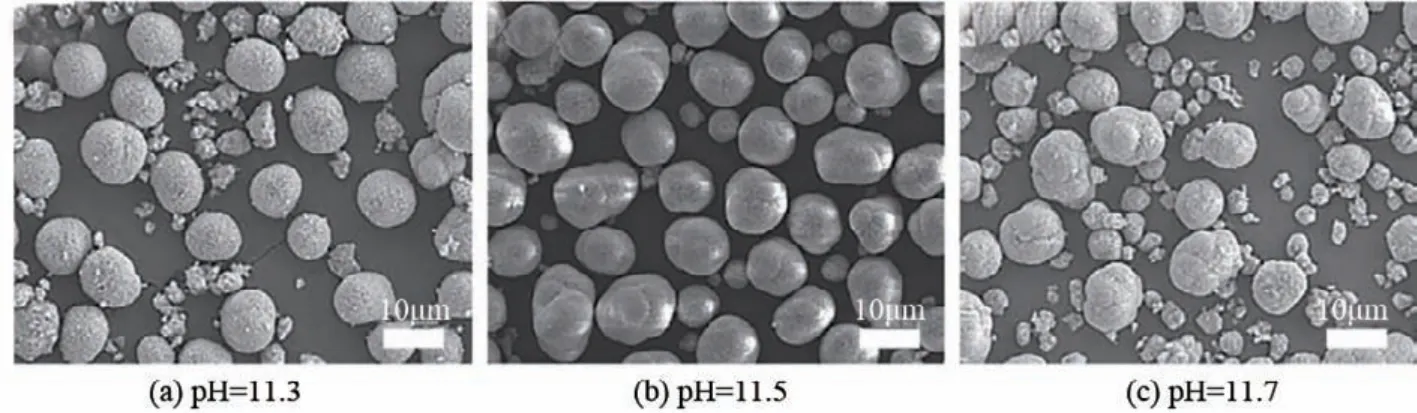

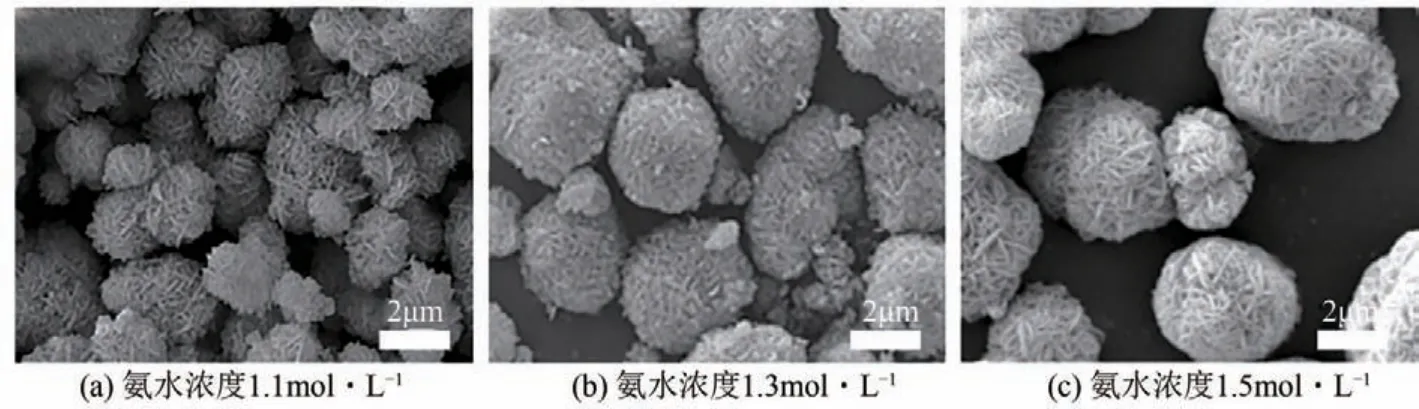

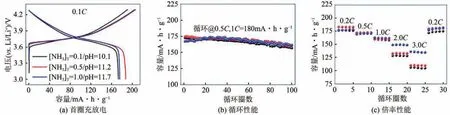

由生长过程的理论分析可知,pH 和氨水浓度在前体的成核阶段和生长阶段均有着重要的影响。姜云鹏[42]研究了在氨水浓度不变时,通过调控pH得到了如图6 所示的Ni0.8Co0.1Mn0.1(OH)2前体。可以看出,当pH增大到11.7时,粒度分布均一性变差,形成较多碎小球形颗粒。这是因为沉淀反应速率超过了铵根离子的络合作用,使溶液中金属离子迅速成核形成大量的小颗粒[46]。刘宝生[45]研究了在pH不变时,通过调控氨水浓度得到如图7 所示的Ni0.8Co0.2(OH)2前体。表明了不同铵根离子浓度导致的络合反应能力直接影响生长过程的控制,从而导致前体一次颗粒生长堆积方式和球形度的差异。Cheng等[41]研究了不同pH和氨水浓度下制备的高镍氧化物正极材料及其电化学性能,发现过渡金属配位化合物总浓度[M2+Ln]T与OH-总浓度[OH-]之比为3.4 时,高镍氧化物前体嵌锂后的正极材料具有最优的电化学性能(如图8)。因此,铵根离子络合作用控制的络合反应和不同OH-浓度控制的沉淀反应存在竞争关系,了解两者之间的规律可以有效实现pH和氨水浓度等工艺参数的精确调控。

图6 氨水浓度恒定时,不同pH下Ni0.8Co0.1Mn0.1(OH)2前体的SEM图[42]

图7 pH恒定时不同氨水浓度下Ni0.8Co0.2(OH)2前体的SEM图[45]

图8 综合调控pH和氨水浓度得到的高镍前体嵌锂后的电化学性能[41]

根据络合反应和沉淀反应强度的关系,可以将氨水浓度和pH 之间的协同调控分为3 种情况,当络合反应速率远大于沉淀反应速率时,反应处于不完全沉淀区。由上文理论计算分布的阐述可知,此时上清液存在较多络合金属离子,导致成品Ni、Co、Mn 的化学计量比偏离投料比;当络合反应速率远小于沉淀反应速率时,反应处于难控制区。沉淀反应占据主导地位,溶液中金属离子迅速沉淀,导致颗粒尺寸变小,甚至无法聚集成球;只有当沉淀反应速率和络合反应速率适中时,反应体系进入时间控制区,前体颗粒随着反应时间的增加均匀生长[41]。工业生产中工艺参数的微调也在时间控制区内进行,通过pH、氨水浓度的微调,得到球形度良好、粒度分布均匀、振实密度高的高镍氧化物前体。

3.2 流场对前体的影响

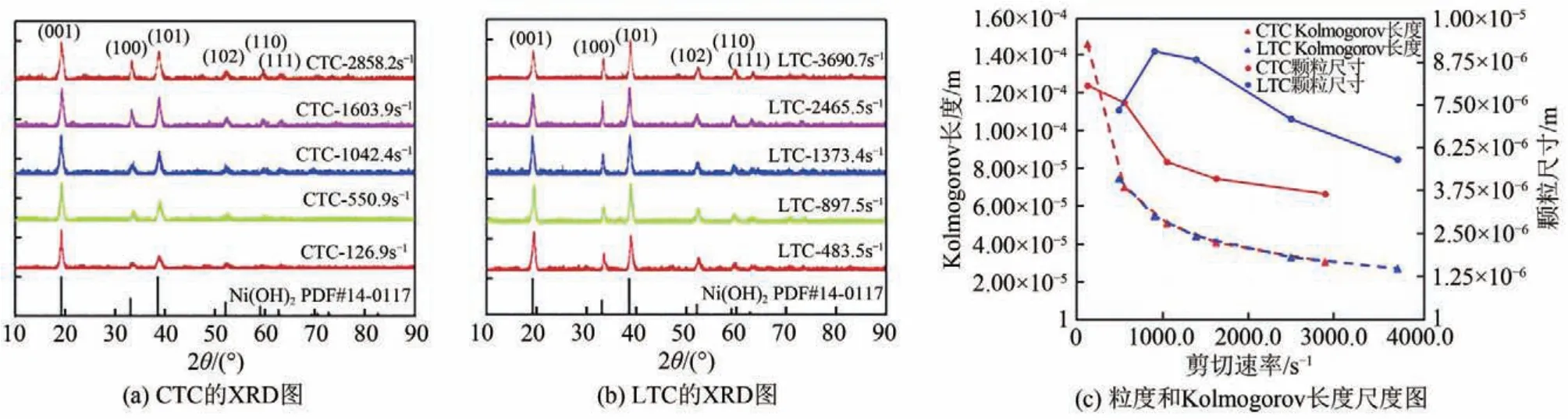

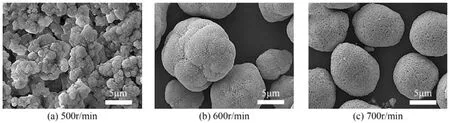

计算流体力学(CFD)技术的发展促进了复杂搅拌器的优化设计,利用CFD 技术对共沉淀反应釜内流场变化进行数值模拟,可以极大地解除实验设备、实验规模、实验成本及实验周期等限制,提升实验效率[48-49]。由于使用叶轮搅动引起的随机湍流运动具有随机性的特点,团聚体的大小、粒度分布和形貌难以预测和控制,因此,不同流场对于产品质量影响的研究通常在泰勒-库特流动反应器内进行。泰勒涡流具有周期性的特点,利用泰勒-库特流动反应器产生泰勒涡流,研究剪切应变对于前体产品质量的影响更加可控和便于分析。Liu 等[47]通过对圆形和波瓣截面泰勒-库特流动反应器(CTC 和LTC)在不同内筒转速下的流场进行CFD模拟,研究了内外筒间湍动能剪切应变速率分布情况(如图9),发现内筒转速的增加可以加强流场的剪切应变率;特别是LTC,由于波瓣的存在,内外筒径间距在局部产生变化,导致产生了更多的湍流、涡流。另外,CTC和LTC采用不同的平均剪切速率几乎不影响高镍前体特征衍射峰的出现。然而,LTC的(100)和(101)晶面的峰值强度随着平均剪切速率的增加而增加(如图10),且大于CTC 的峰值强度,平面(100)可以为锂离子的快速传输提供合适的途径[50],这表明了更强的剪切速率有利于改善初级粒子的结晶度、优势晶面的生长速度及粒径尺寸,从而提升高镍氧化物材料电化学性能。进一步地,Liang 等[46]通过观察不同剪切速率下Ni0.8Co0.2(OH)2前体二次球的粒径大小和表面形貌(如图11)发现,随着剪切速率的增加,前体的球形度变优,粒度分布也更加均一。因此,通过改变搅拌速度、搅拌桨类型、设计挡流板等方式,提升流场的剪切速率和强化溶液的微观混合状态,从而得到结晶度高、球形度良好、粒度分布均一的高镍氧化物前体产品非常必要。

图9 CTC和LTC在不同内筒转速下剪切应变速率分布的CFD模拟

图10 CTC和LTC在不同剪切速率下前体的XRD图、粒度和Kolmogorov长度尺度图[47]

图11 不同转速下制备的Ni0.8Co0.2(OH)2前体的SEM图[46]

3.3 反应时间对前体的影响

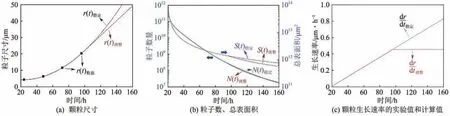

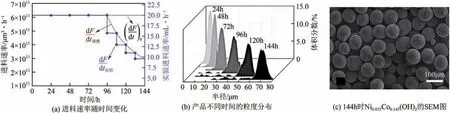

当得到合适的pH、氨水浓度、搅拌速度等工艺参数后,前体二次球大小随反应时间的增加而增大,了解产品粒径分布随反应时间的变化规律可以尽快获得目标产品。Kim 等[51]通过控制共沉淀反应在稳定生长阶段,探究了Ni0.855Co0.145(OH)2前体二次球粒度分布与反应时间的关系,发现随着反应时间的延长,粒径不断增大[如图12(a)],相应的比表面积不断减小[如图12(b)]。在此过程中,前体的生长速率不断增加[如图12(c)],由于受前体生长表面能和吸附能的限制,当生长速率增加到极限值时,溶液会发生二次成核,导致成品出现双峰分布,材料振实密度降低。在实际应用中,通常采用颗粒大、小混的方式来进一步提高振实密度,借助反应时间调控前体粒径显得非常必要。基于此,Kim 等[51]通过改变后期进料速率来控制前体二次球生长速率[如图13(a)],在不同反应阶段得到了粒径分布窄、尺寸可控的Ni0.855Co0.145(OH)2前体二次球[如图13(b)、(c)]。

图12 颗粒尺寸、粒子数、总表面积、颗粒生长速率的实验值和计算值随反应时间的变化[51]

图13 改变后期进料速率控制前体二次球生长速率实验[51]

4 结语与展望

高镍氧化物正极材料前体微结构、粒径大小、均匀度以及球形度等主要受制约于共沉淀反应釜结构设计以及合成过程中反应溶液pH、氨水浓度、流场和反应时间等工艺参数。本文在详细概括反应器结构优化设计对提高溶液的混合、热质传递等工程规律的基础上,阐明了微观尺度上的均匀混合对于前体形态结构控制的关键作用。在前体共沉淀反应过程中,综述了pH 和氨水浓度的协同调控对颗粒成核生长的影响,通过揭示金属离子与铵根离子络合速率及其与氢氧根沉淀速率的匹配关系,发现沉淀反应和络合反应速率在时间控制区是实现前体颗粒均匀增长的前提条件;进一步提升溶液剪切速率可以优化前体结晶度和球形度。此外,前体成核和生长过程的计算和模拟能够明确工艺参数对反应过程的影响,从而估算出pH、氨水浓度等参数范围,极大提升了实验效率。

最近几年来,单晶高镍氧化物正极材料得到了广泛的关注。相比于多晶正极材料,单晶正极材料具有更高的压实密度和安全性,并且可以有效抑制锂离子脱嵌过程中微裂纹的产生,因而也具有更优异的循环性能。单晶正极材料的制备主要取决于前体的尺寸(通常要求3~6µm)以及氢氧化物纳米片堆叠方式,因而需要更加精确的调控络合和沉淀反应速率,也是今后高镍氧化物正极材料前体制备的主要方向之一。另外,在锂离子脱嵌过程中,多晶球正极材料中一次颗粒各向异性的体积变化是造成微裂纹产生的根本原因,从而导致电解液浸润,引发更多的副反应。为避免容量的快速衰减,将正极材料一次颗粒序构化处理可以促使其各向同性体积变化,从而在根本上解决应力变化问题,显著提升正极材料的循环稳定性。序构化正极材料的制备可以从前体的制备出发或者在前体烧结过程中引入异质元素诱导生长等策略,这些都对相应前体的制备提出更严格的要求,也是其发展的主流趋势之一。