船舶全程3D一体化设计流程研究与实现

2021-09-28吉春正田正军

吉春正,赵 勇,田正军,沈 杰,李 晨

(招商局邮轮研究院(上海)有限公司,上海 200137)

0 引言

船舶工程是复杂的系统工程,由许多功能不同的部分组成,各部分既相对独立又联系密切。相应地,船舶设计需要各专业多头并进、综合协调,过程非常复杂,需要有合适的设计模式支撑。3D一体化设计模式是用一个三维模型贯穿始终,实现数据同源、平台统一,能有效解决复杂系统工程中的数据继承和综合协调问题。我国船舶行业对3D一体化设计模式开展了研究,如:袁俊等、沈童伟等、徐思豪等对NAPA、NUPAS、CADMATIC、TRIBON、CATIA等三维建模软件在3D一体化设计中的应用或组合应用进行了深入研究,刘春华等、张继勋等对船舶全程3D一体化设计或平台搭建进行了深入研究。

但受设计理念、设计软件或设计链限制,与真正贯通基本设计、详细设计和生产设计的全流程3D一体化还有差距。2018年,工信部装备司印发了《推进船舶总装建造智能化转型行动计划(2019—2021年)》,再次提出推进全三维数字化设计,实现基于统一三维模型数据库的基本设计、详细设计与生产设计协同。

为全面提升船舶设计质量、缩短周期、低成本,本文从新旧船舶设计模式对比入手,揭示全程3D一体化设计模式的核心特征和必要条件,然后以某系列客滚船实船成功应用为例,从实施基础、设计流程和实船成效等方面系统阐述如何实现全程3D一体化设计,并指出未来的努力方向。

1 全程3D一体化设计模式的特点

传统的船舶设计模式基于亚当·斯密的劳动分工理论,采用串行工程方法,一般将船舶设计分为几个阶段后按部就班地推进。该模式各设计阶段割裂,信息传递2D-3D存在交替问题,易产生设计周期长、人为错误多、建造成本高的后果。全程3D一体化设计模式,不仅是设计手段的完善,更是设计理念的转变,是一种基于“并行工程”理论的新模式。其特点如下:实现一个三维模型贯穿始终、不断细化,避免重复劳动;实现重大技术协调前移,尽早解决施工问题,避免后期返工;实现设计阶段搭接,交叉并行,缩短设计周期。

“并行工程”的完整概念于1988年提出,在航空、航天、汽车、电子、机械等领域取得了显著收益,但在船舶与海洋工程领域推进缓慢,是因为全程3D一体化设计模式实现需要具备3个必要条件:

(1)需要先进设计软件支撑。需要在CAD、CAM、CAPP等技术支持下,将原来分别进行的工作打破时间和空间的隔阂,实现并行交叉和尽早开始。

(2)需要集中式技术管理。往往需要实施单位几乎掌控全设计链,以统一协调设计资源,实现全局优化。

(3)需要集中式项目管理。需要强化供应链管理,以保证资料纳期和设计输入;需集中式项目管理,以便对糅合技术、商务、采购的项目风险快速决策,推进项目进程。

2 实船全程3D一体化设计的实现

设计某复杂的客滚船系列(5型9艘)项目时,一方面空间狭小,造成设备、管线布置比较困难,需要各专业在设计中尽早协调;另一方面由于安全返港要求,核心系统环线或冗余布置要求各专业各区同步推进。因此,为解决上述问题,决定在该系列船设计中推进全程3D一体化设计模式。因为该项目结构设计工作量更大、支撑软件更成熟、受资料输入影响更小,所以首先推进结构3D一体化设计。

2.1 设计软件的选择

着眼船舶设计全流程,对目前主流的船舶3D设计软件(NAPA、NUPAS、CATIA、AVEVA MARINE等)进行了调研并分析对比,最终为实现完全由一个结构3D模型贯穿始终,选择AVEVA MARINE作为软件平台。

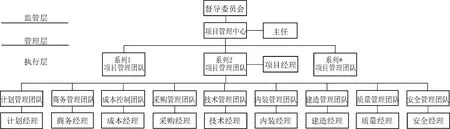

2.2 集中式项目管理的建立

为管控好该项目,建立了集中式项目管理体系,包括监管层、管理层和执行层,见图1。该体系监管层为督导委员会,负责重大战略决策;管理层为项目管理中心,负责项目集中式管理;执行层为各系列项目组,负责项目具体实施。

图1 集中式项目管理团队示意图

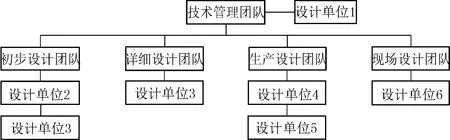

2.3 集中式技术管理团队的成立

在拥有完整的设计链基础上,成立了集中式技术管理团队,统筹协调集团内设计资源,最大程度地控制计划、进度、成本、质量和风险,以实现全局优化。设计团队从世界各地通过AVEVA的Global功能在统一平台上并行工作,见图2。

图2 集中式技术管理团队示意图

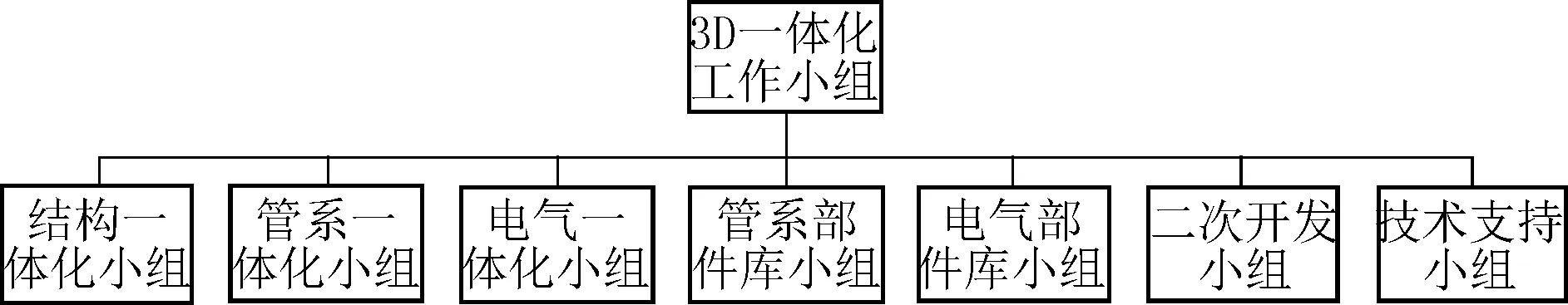

同时成立集中式3D一体化工作组,形成了体系完整的技术保障和实施团队,见图3。其中:各一体化小组负责项目的具体实施;部件库小组负责统一全设计流程的标准部件库、命名规则、设计节点和施工基准;二次开发组负责提升建模出图效率的工具开发;技术支持小组负责全流程三维设计平台搭建。

图3 集中式3D一体化设计组示意图

2.4 结构3D一体化设计流程的实现

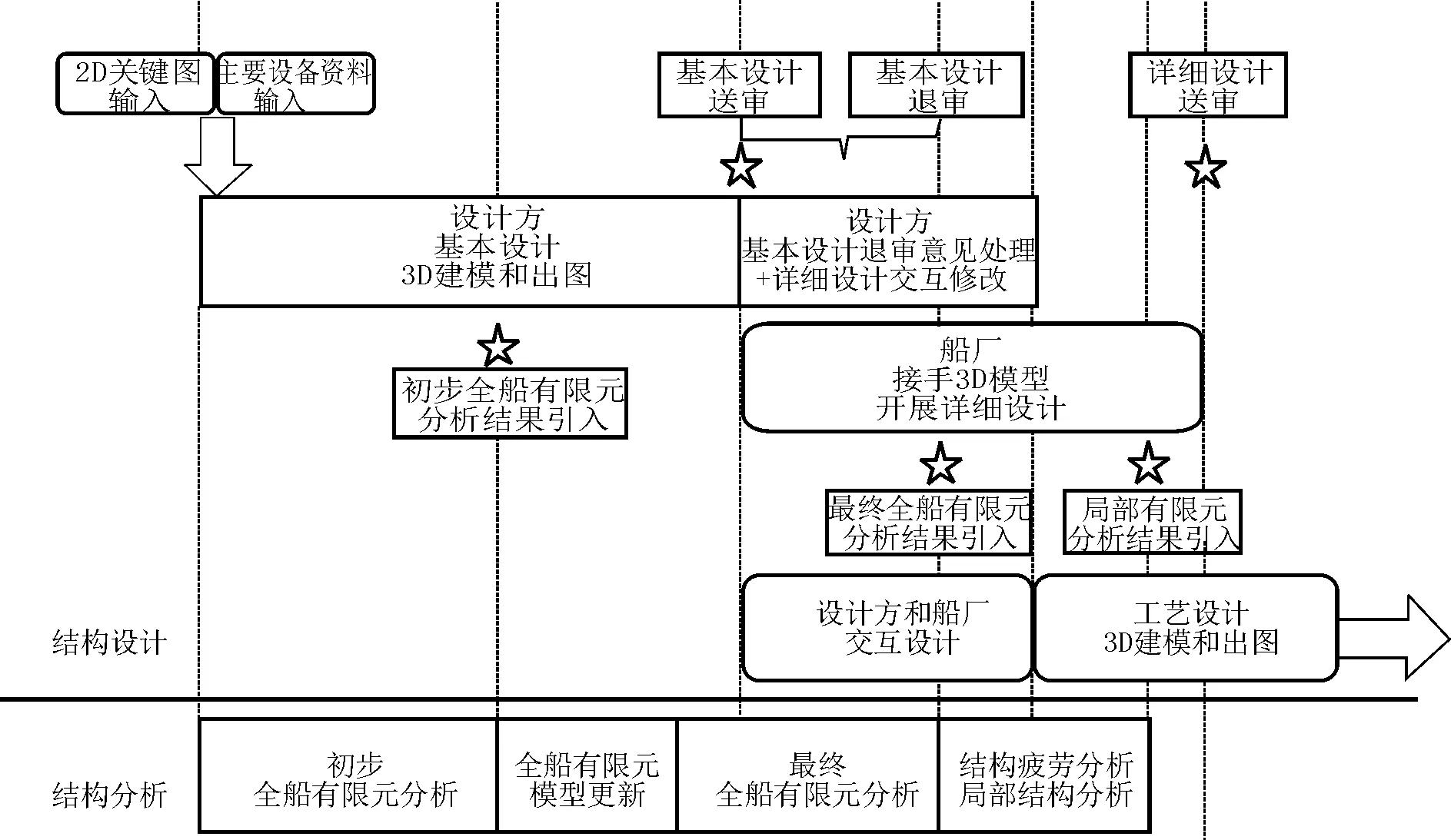

经充分测试,建立了完善的结构3D一体化设计流程:系统配置及区域划分等前期策划→基本设计3D建模→基本设计3D模型拆分(生成有拓扑关系的生产设计3D模型)→基本设计和生产设计3D模型交互设计(引入船东船检意见和船厂各专业重大协调)→断开基本设计和生产设计3D模型链接→基本设计模型作为后续改型船的基础,生产设计模型增加工艺信息完成生产设计。结构3D一体化的设计流程见图4。

图4 结构3D一体化设计流程

该流程实现了各设计阶段互相搭接,交叉并行。需要注意的是,传统的生产设计被分为交互设计和工艺设计两个阶段,交互设计主要完成详细送审设计关注的结构形式、构件尺寸、重大协调等内容。

2.5 电气3D一体化设计流程

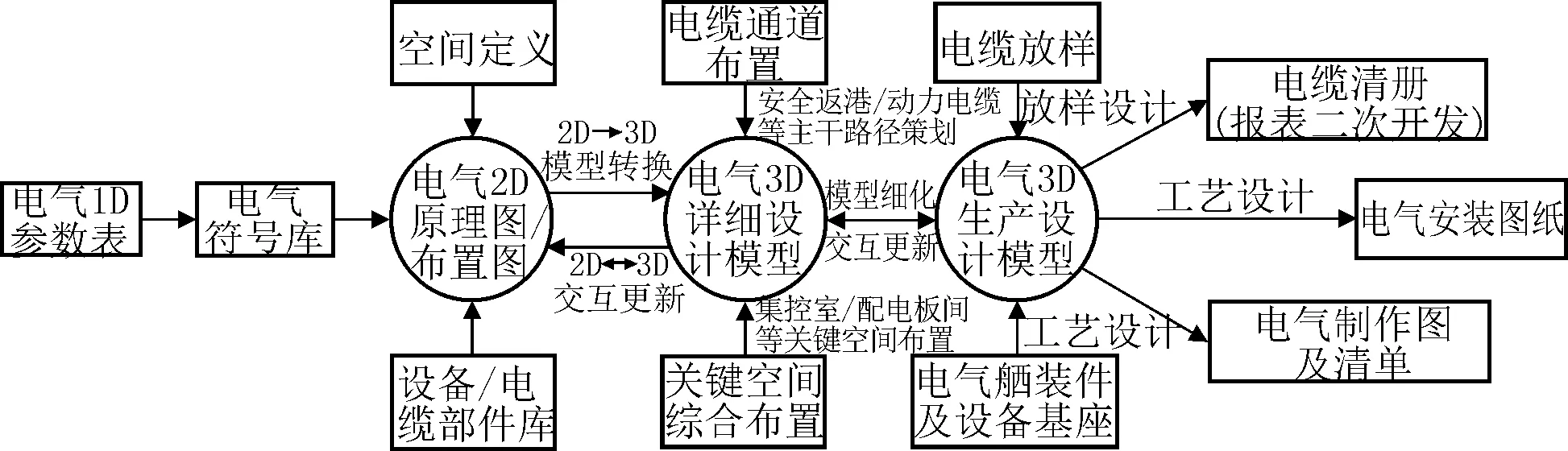

经过测试,初步建立了电气3D一体化流程,实现了1D→2D→3D的一体化设计模式。各设计阶段互相承接,不断细化,设计流程见图5。

2.6 管系(含通风)3D一体化设计流程

目前,由于AVEVA软件功能及二次开发能力的限制,管系(含通风)3D一体化设计效率较低,但设计流程清晰:实现从1D→2D→3D系统设计模型→3D生产设计模型。详细设计流程见图6。

图5 电气3D一体化设计流程

图6 管系(含通风)3D一体化设计流程

3 实船实施过程

3.1 结构3D一体化设计

结构专业的并行设计,是按照设计区域分工进行的。全船结构根据功能区划分为若干设计区域,再分为若干基本设计模型总段(根据船厂总段划分图)。每个基本设计总段模型可随后拆分成若干的生产设计分段模型。拆分后,2个模型具有拓扑关系,任一模型修改,另一模型会收到更新通知,确认后可同步更新,实现交互并行设计。

3.2 大舾装并行设计

受设计软件不成熟和设备资料纳期滞后限制,除电气专业,舾装、管装、通风专业并未采用1D→2D→3D的真正3D一体化模式,而是利用各设计阶段大舾装数据库共源的特点,提前进行3D建模和瓶颈空间协调。

3.3 实施效果

相比传统设计模式,3D一体化设计模式的优势如下:

(1)节约结构建模工作量约1/2,约占总工作总量的1/18。

(2)节约生产设计协调工作量约1/6,约占总工作总量的1/18。

(3)实现一个模型贯穿始终,避免了重复劳动,避免了人为错误,减少了生产返工。

(4)多方异地协同,设计协调提前,避免重大失误和返工等。

(5)设计标准统一,模型数据继承,各阶段设计搭接,设计周期缩短约2个月。

4 结论

根据实践经验,对未来努力方向有如下建议:

(1)全三维数字化设计应涵括所有专业,建议3D一体化设计实施顺序:结构→舾装→通风→电气→轮机。

(2)要贯彻全程3D一体化设计“并行交叉、尽早开始”的精髓,必须打破专业内各阶段的隔阂,实现各阶段模型继承;必须打破同阶段专业间的隔阂,实现专业间设计同步;必须打破设计本身与外部的隔阂,实现设计输入及时、项目决策高效。

(3)初步建立全程3D一体化流程后,重点在于强化集中式项目管理体系和技术管理体系,以达到设计/生产/管理一体化,实现精益造船。