基于Witness的生产线平衡率分析与提升

2021-09-27黄鹏鹏邓增钰

黄鹏鹏,邓增钰

(江西理工大学 机电工程学院,赣州 341000)

0 引言

生产线平衡率是各工序时间总和与工序数同瓶颈工序时间乘积的比值,是一项衡量生产线总平衡状态的重要指标。生产线平衡率越高,生产线上的等待浪费就越少,生产效率就越高。在制造业不断发展的今天,产业的升级换代固然使得生产素质与效率得以提高,但是以手工和半自动化为主的制造型企业仍然存在许多因素限制着企业的生产活动,致使流水线平衡率及产能大都较低[1]。要改变这一现状,关键在于提高生产线平衡率。

生产线平衡是按照流水线作业的生产过程与运行方向,平均各工序的操作时间,调整各工序的作业负荷,提高生产线平衡率的一种手段与方法[2]。生产线的优化与改善是一个持续不断的过程,在此过程中除了可以用生产线平衡率来衡量生产线的平衡状态与优化效果,还可以运用仿真技术来模拟生产线的整体运行情况。通过运用Witness仿真软件对生产线建模仿真,不仅可以观察生产线的平衡状况,还可以实时查看每一道工序的运行情况,快速定位瓶颈工序,并且及时找出生产线上存在的问题。本文针对某企业A产线的实际生产情况,通过秒表计时法、控制图和Witness仿真软件找出A产线的瓶颈工序,运用“ECRS”原则和模特排时法发掘导致A产线平衡率偏低的原因,然后根据动作经济原则提出相应的优化方案并实施,最后结合Witness仿真软件对A产线进行建模与生产过程仿真以验证优化效果并持续改善,提高A产线的生产线平衡率。

1 现状分析

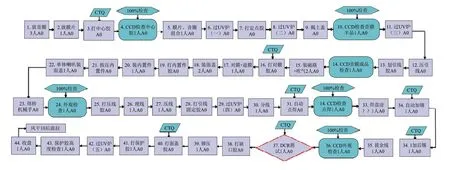

某企业专业研发和生产喇叭与车载产品,A产线负责生产的耳机喇叭,主要由音圈、膜片、磁路、面盖、内置件、胶水、焊锡等组成,装配工艺流程如图1所示。

图1 A产线工艺流程图

A产线由45道工序组成,采用流水作业方式,共有50个工位,其中31个为手工作业的员工工位,每个工位对应一个员工,剩余19个为自动化生产工位,完成自动运行程序设置之后就不需要员工参与,本文主要关注手工操作工位的问题发掘与现场改善。A产线现场布局如图2所示,其中处于传送带上的方块代表自动化生产工位,处于传送带外的方块是本次研究的手工操作工位。

图2 A产线现场布局图

作业时间是核算生产线平衡率的基础数据,也是找出瓶颈工位的前提条件[3],所以首先运用秒表计时法测定A产线每一道工序的作业时间。由于A产线普遍使用可以放置四个产品的治具对产品进行固定,所以在工时测定时以一个治具为单位,即四个产品计时一次。在产线工作正常的情况下,连续测定每个工序完成10个治具加工任务的时间值。由于自动化设备不作考虑,所以在后续阶段主要研究27个手工作业工序。

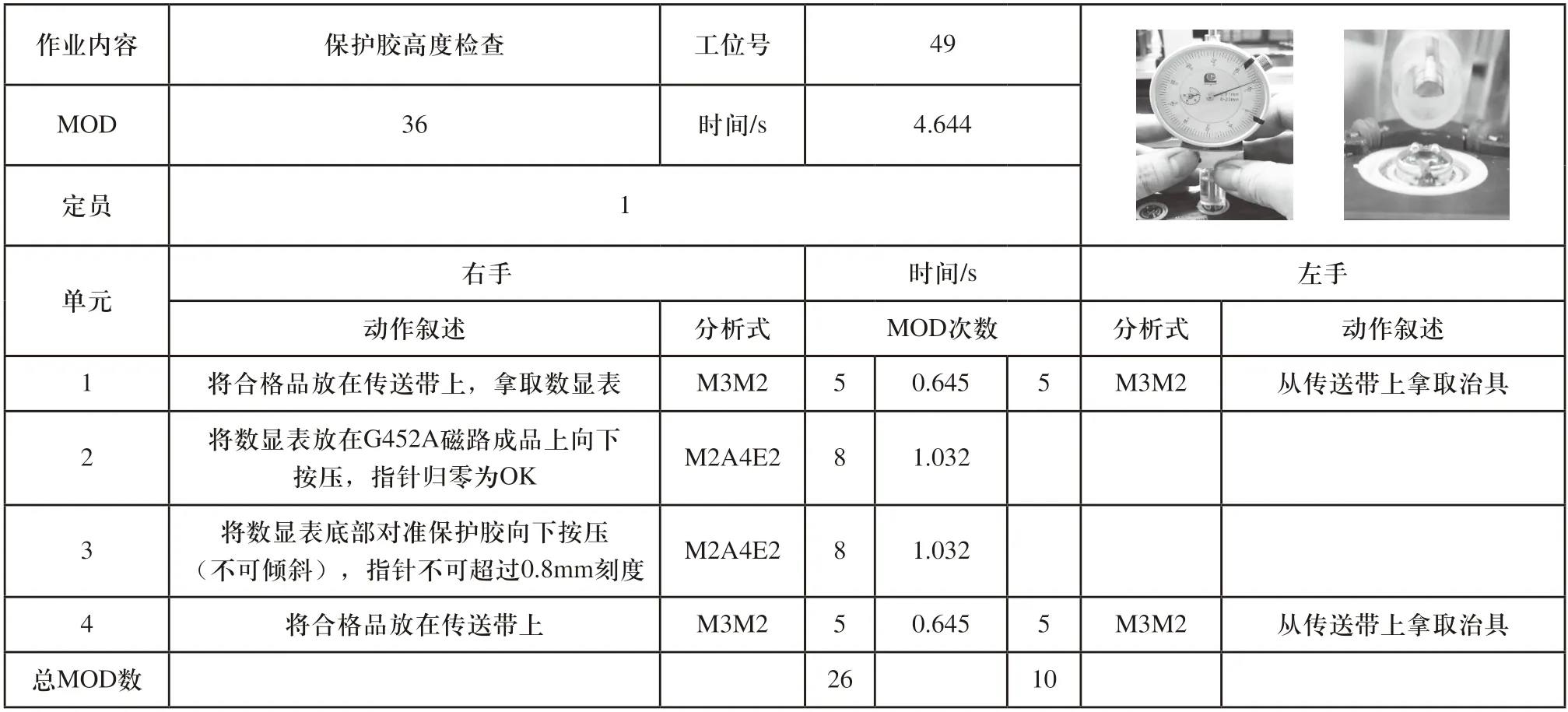

控制图是用来分析和判断工序是否处于稳定状态的一种图形工具,主要根据样本数据去分析、判断工序的质量状态,以预防工序失控,减少工序波动和不合格品的产生[4]。通过3σ控制图检验所有测量值的有效性并剔除异常值之后,对A产线各工序的工时实测数据进行相关量数值计算,标准工时计算方法如式(1)所示,评比系数及宽放率分别为1.0和1.05,计算结果如表1所示。根据每个工序的人员安排、标准工时等数据,运用仿真软件Witness对A产线进行计算机建模,模型如图3所示,每一道工序后面都设置缓冲区来观察产品的积压情况,通过模拟仿真A产线生产过程,最终结果显示A产线日产量为17048个,利用式(2)计算可知A产线由于自身配置及员工操作等方面的问题造成了46.80s的时间浪费和损失,利用式(3)计算A产线改善前线平衡率为58.91%,由此可见A产线具有较大的改善空间和迫切的改善必要。

表1 A产线相关量值统计表

表1 (续)

表1 (续)

图3 A产线仿真模型图

2 生产线平衡率影响因素分析

2.1 员工作业负荷分配的不均衡

要实现生产线的生产平衡,就是要尽可能地使各个工序的操作时间相同,消除不必要的等待浪费,对于存在多工位工序的生产线,则要考虑促使各工序的节拍时间尽可能相同。通过图1可知N1放音圈、N2放膜片、N15装磁路+吹气、N18装面盖这几道工序均有新部件引入,所以理论上这几道工序的节拍时间应该大致相同。通过分析表1可知,N15装磁路+吹气和N18装面盖这两道工序的节拍都约为1.5s~2s,均有两个工位;N2放膜片这道工序虽然只有一个工位,但是节拍约为0.8s,所以这三道工序均可以在1.5s~2s完成两个治具的装配工作;但是N1放音圈工序却有三个工位,每2s可以完成三个治具。所以由于人员配置的不合理,导致在N1放音圈和N2放膜片这两道工序之间存在产品积压,后续工序存在等待浪费的情况。

生产线上节拍最慢的环节就是瓶颈工序,通过分析仿真模型中各个缓冲区的积压和表1可知N31自动点焊、N35加后锡为瓶颈工序,N14 CCD音膜成品检查、N17对膜+退膜、N22单体喇叭装面盖、N44保护胶高度检查为后续待改善工序。通过实地观察发现瓶颈工序都是单调重复的操作,N31自动点焊需要员工控制机器完成每个产品的四次点焊,完成一个治具就需要点焊十六次;N35加后锡则需要给每个产品加两次锡,完成一个治具就需要加锡八次。所以这两道工序的作业负荷相对来说比其他工序更重,耗时也更长,大大制约了后续工序的运行,导致产品积压,限制产线产能。

2.2 员工操作的不规范与不合理

瓶颈工序存在的原因,不仅与人员配比有关,更重要的一点是动作的单一性大大降低了工人的劳动积极性,也大大降低了工人操作的规范程度。通过实地观察发现瓶颈工序上的工人在工作一段时间之后更容易出现疲劳和消极怠工的情况,不规范的动作开始出现,个人操作习惯开始影响标准作业动作,工人的操作时间开始拉长,作业效率开始降低。

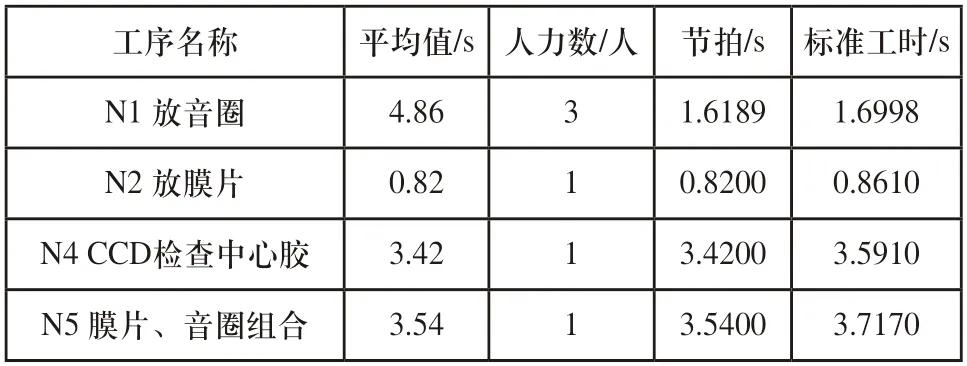

除了动作的单调,标准作业动作中还可能存在不合理或不必要的动作,为了找出标准作业动作中的问题,对后续瓶颈工序N44保护胶高度检查进行动作程序分析,如表2所示。

表2 A产线N44保护胶高度检查模特排时法记录表(改善前)

通过表2可以发现A产线上N44保护胶高度检查这道工序存在的不合理之处:在右手使用数显表的过程中,左手始终处于空闲状态,而每个治具上四个产品,完成一个产品的检查需要使用两次数显表,所以完成一个治具需要使用数显表八次,完成检查之后使用左手将治具放到员工右侧的传送带上,整个动作不够协调,存在不必要的移动与等待。

3 改善方案设计

3.1 员工作业负荷分配改善

人均作业负荷分配的不合理,使得作业量大的员工容易疲劳,作业量小的员工需要等待,这样不仅会造成产品积压与时间浪费,还会使员工对工作安排产生不满,影响员工劳动积极性,所以要提高生产线的线平衡率,首要任务就是平均各员工的作业负荷。根据“ECRS”四大原则,对A产线现存问题进行优化改善,具体方案为:从N1放音圈工序上减去一个工位,在N31自动点焊和N35加后锡两道工序上各增加一个工位,为了观察后续的生产线平衡状况,对A产线的Witness仿真模型进行修改,修改后的模型如图4所示。

图4 A产线仿真模型图

3.2 员工标准作业动作改善

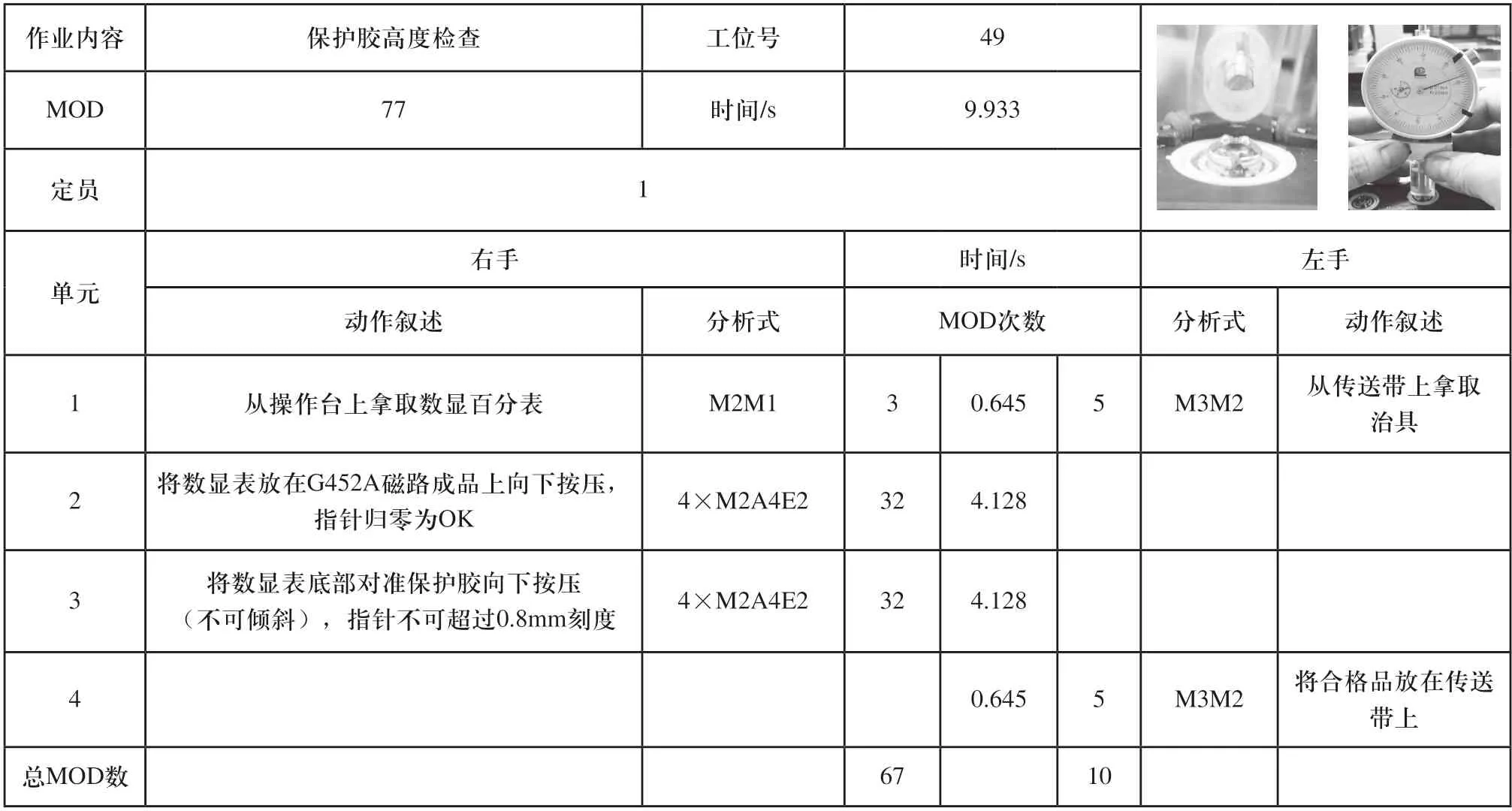

在平均了员工作业负荷之后,由于疲劳而出现的不规范动作大大减少,标准作业动作得到良好的执行。为了进一步减少员工操作时间,提高生产效率,需要对标准作业动作进行改善。针对N44保护胶高度检查这道工序中存在的不必要的移动与等待,根据动作经济原则作出如下改善:将四个数显表按照治具上产品的位置排布制作成一次可以完成一个治具的检查的工具,减少动作的重复,在检查完成后为了纠正不协调的动作,改用右手将治具放置到传送带上,左手可以空出来去拿下一个需要检查的治具。这样就可以将重复的检查工作合并为一次,同时协调左右手的动作,达到减少工时的目的。改善后A产线上N44保护胶高度检查工序的模特排时法记录表如表3所示。

表3 A产线N44保护胶高度检查模特排时法记录表(改善后)

相比之前,N44保护胶高度检查工序总MOD数从77减少为36,理论上可以节省工时2.838s。

4 优化效果评价

为了检验改善方案的效果,对各个工序进行工时测定,工时测定数据表如表4所示,所有数据均进行了分析筛选、异常值剔除及相关量值计算,宽放率设定为5%,计算过程同上。

表4 A产线相关量值统计表(改善后)

表4 (续)

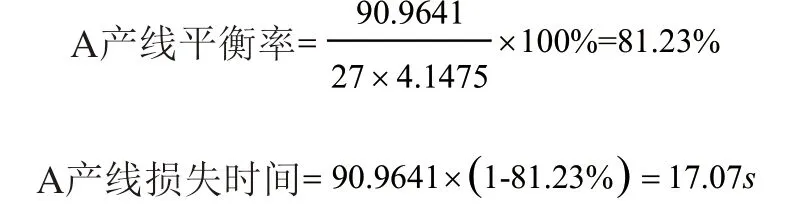

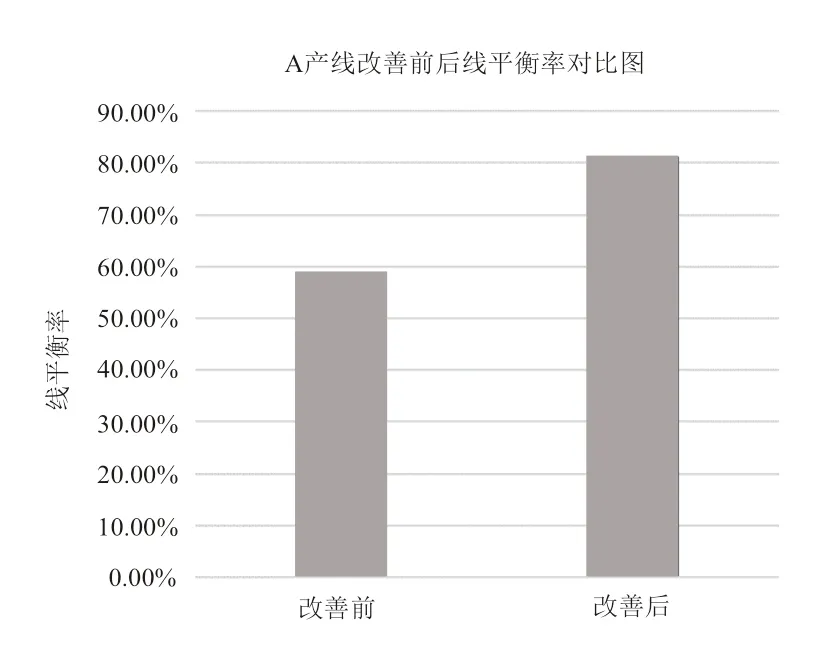

根据改善后的工时测定数据表中的节拍、标准工时以及周期工时等数据,更改A产线仿真模型数据并再次运行,最终结果显示A产线日产量为29440个,利用式(2)和式(3)计算出A产线改善后损失时间为17.07s,改善后线平衡率为81.23%。

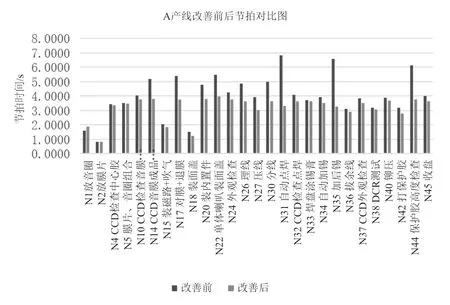

通过对A产线进行优化改善,A产线上的人力从原来的31人增至32人,瓶颈工序从最初的7.1610s减少为4.1475s,线平衡率从偏低的58.91%,提高到了81.23%;产能也大大增加,从每天17048个增加到每天29440个。A产线的线平衡率前后对比如图5所示;A产线各工序工时节拍前后对比如图6所示。

图5 A产线改善前后线平衡率对比图

图6 A产线改善前后节拍对比图

5 结语

针对某企业A产线平衡率偏低的问题,本文从生产线平衡理论出发,主要运用秒表计时法、控制图、“ECRS”原则、模特排时法等工业工程的方法与手段,对员工作业负荷不均衡和员工操作不规范不合理等问题进行了针对性的改善,通过人力的重新分配平均了员工作业负荷,根据动作经济原则消除了作业操作中的不必要动作,同时结合仿真软件Witness对A产线进行建模仿真并评估改善效果,最终将A产线的平衡率从58.91%提高到了81.23%。此次优化改善不仅提高了A产线的平衡率和生产效率,而且为后续的生产线改善活动提供了经验方法,具有一定的借鉴价值。