气动肘杆式夹具系统的ADAMS/MATLAB联合仿真研究

2021-09-27宋秋红

宋秋红,陈 搴 *,许 哲

(上海海洋大学 工程学院,上海 201306)

0 引言

汽车工装夹具的质量是决定车身品质的关键因素之一,对其深入研究并合理优化对提高汽车生产效率及生产品质具有很大的价值[1]。夹紧机构的设计以简单高效作为主要设计目标,因其结构简单但运动方式难以仿真,导致夹具机构运动学仿真领域的研究少有人涉及,且许多仿真模型中忽略了摩擦力的约束,这使接触刚度模型的构建本身就会造成误差。考虑目前对以气缸为驱动力的夹具动力学研究比较欠缺,提出一种夹具运动仿真的方法,对夹具机构进行动力学仿真,解决夹具结构在仿真中面临的难点,并对其各接触部分添加相应摩擦力约束,运用ADAMS/MATLAB机液联合仿真方法,对气动肘杆式夹具进行动力学研究。

1 仿真前期分析

1.1 肘杆机构力学计算

仿真以车辆流水线上的底盘焊接夹具为原型(如图1所示),此夹具内部结构是一种肘杆机构,即某些相邻构件接近共线位置时,机械效益接近于无穷大的连杆机构[2],机构运用了“死点”原理,在活塞杆顶到指定位置时,夹勾夹紧零部件时的反作用力经过机械结构将力的方向转换,使其刚好与活塞杆的运动方向垂直从而卡死,得到极高的机械效益,肘杆机构最大的优点便是极高的机械效益,在夹具中的运用能有效提高夹紧效率。

图1 夹具内部结构化简图

如图1所示,简化夹具结构,将活塞杆部分简化为滑块结构,去除仅限制方向但对不影响夹紧力大小的双摇杆机构,得到夹具内部结构三角关系图。

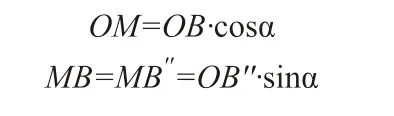

根据图1的三角函数关系可得:

求得角度θ与力臂夹角α的关系式:

将夹具内部结构拆分为两个二力杆受力图,如图2、图3所示。

图2 活塞杆受力分析图

图3 连杆受力分析图

根据图2所示受力关系得力与夹角θ关系:

对O点,根据图3中的力偶平衡可得:

化简得:

综合上式化简可得夹紧力F1与夹臂角度α的关系式:

根据所求得关系式可以看出,此结构在夹具进行夹紧过程中,即夹臂夹角α逐渐变小接近于0的过程中,夹紧力随夹角变小而增大,当夹臂夹角α为0时夹紧力为最大。

1.2 仿真流程设计

现代夹具,大多都以液压、气压、电控等动力源代替了传统的手动夹紧的人工动力源[3],传统的单独对夹具机构进行的动力学仿真不足以体现出实际的实验状况,我们需要对这些非人工动力源的夹具系统进行多领域的联合仿真,以期仿真能达到最理想的真实实验状态。

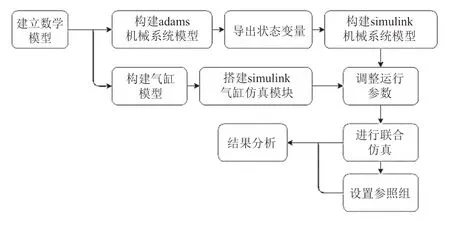

如图4所示,仿真实验首先在ADAMS上对夹具结构进行建模及拟运动学仿真,检验运动仿真动作无误后设置好相应的状态变量构成机械系统模块,随后在MATLAB的Simulink模块进行气缸数据模块仿真,将ADAMS导出的机械系统模块导入MATLAB,将气缸输出作为机械系统的输入,从而进行多领域联合仿真实验。

图4 联合仿真流程图

2 机械系统仿真

实验对夹具的研究是对其内部的肘杆机构进行动力学仿真,由于在实物实验中对各个杆的压力、速度、角度等数据的测量较难获取,不仅需要大量一定精度的传感器还要考虑许多部位难以安装的问题[4],所以在计算机仿真软件上对夹具内部结构进行仿真是很有必要的。本次实验目的主要为探究以气缸为驱动力的夹具在加紧过程中的夹紧力变化。ADAMS是一款在机构动力学分析功能方面十分强力的软件,同时它还具备机械振动分析能力,十分适合用来辅助计算与分析夹具结构的动力学性能[5]。

2.1 机械系统仿真建模

根据肘杆夹具的运动学机械系统仿真建模存在的难点提出以下对策:

1)由于夹具与其他运动机构较不同,其运动方式是短时间内的夹紧后静止,在ADAMS运动力学的仿真上较难表现,为应对在钩子夹紧工件的过程难以仿真的情况,利用Hertz弹性接触理论进行计算,根据被夹物的材料刚度与接触形式进行弹簧劲度系数计算,使用对应的上拉弹簧作为替代,起到了仿真夹勾越夹紧受到工件反力越大的状态。

2)由于肘杆机构运用到了“死点”作为提高夹紧效率方式,而仿真软件在碰到“死点”情况时通常会报错而导致无法仿真,如何在仿真过程中因死点而报错是一个需解决的问题。在面对这种情况时选择先运用ADAMS自带的分步函数先将夹具从建模初始的“死点”位置抽离再进行夹紧进程,活塞杆推进过程采取越过死点的方式进行仿真,再根据仿真结果中的极点位置确定死点状态的受力情况。

根据所述对策,对气缸夹具内部的连杆机构进行建模。如图5所示,在1号活塞杆处建立平移约束只可进行上下移动,3号直角摇杆在与活塞杆水平距离30mm处与地建立铰链约束可绕直角点进行转动,2号连杆分别与两杆进行铰链连接。在直角点竖直距离30mm处用同等长度的5号辅助摇杆与地建立铰连接,两者在同等角度下与4号夹勾杆建立铰连接形成平行四边连杆机构,使夹勾杆运动方式为平动。图中所示的夹具结构处在加紧位置,气缸与1号杆相连,提供铅锤方向的推力,当将1号杆推至加紧位置时,1号杆与2号杆垂直,达到“死点”状态,即单靠被夹紧物的反力无法将机构推离死点位置,从而实现维持加紧状态。最后在机构的各运动副之间建立摩擦力约束,根据杆接触方式及表面粗糙度对其静摩擦系数、动摩擦系数等进行设定[6]。

图5 肘杆式夹具结构建模

气动夹具的结构一般是直接由手动式夹具结构进行一定改进形成,为了研究气动肘杆式夹具结构的特点,实验建立典型手动杠杆式夹具的动力学模型用于对比,用相同方式建立其模型与运动及摩擦力约束。结构如图6所示,2号杆与地形成固定铰连接,3号杆以铰连接连接夹勾杆与手动杆,当向1号杆施加驱动力时,2号杆受压顺时针转动,联合3号连杆将夹勾向右拉动,实现夹紧状态。

图6 典型手动式夹具建模

2.2 夹具状态设置

根据联合仿真的实验目的,在活塞杆上构建一个虚拟力,并设置好所需的状态变量,首先将气缸的输入驱动力定义名称为motion1,由于它是输入变量,它的函数表达式为0。创建一个在活塞杆上竖直方向的力SFORCE_1作为驱动函数,根据上述仿真难点情况的应对方法,选用STEP函数进行分步施力,创建函数为:

函数代表在0.01秒内施加一个向下的力将活塞拉离建模初始状态所在的死点位置,而后在0.01~0.02秒内导入气压缸模拟的推力作为夹具驱动力实现仿真模拟气动夹具夹紧过程。因气缸模拟的推力为Simulink中模拟出以motion1作为通道输入的状态变量,无法直接采用,使用VARVAL函数将其转换成返回值。在设置好所有所需的状态变量后,导出为机械系统文件。一个输入变量:motion1(虚拟变量),五个输出变量:DX(x轴方向位移);DY(y轴方向位移);FX(x轴方向受力);FY(y轴方向受力);A(旋转角度变化);

导出设置中的目标函数选择MATLAB,分析类型为非线性。实验为动力学仿真,因此勾选动态状态输出选项,确认导出完成后,在项目文件夹内会出现几个controls_plant为开头命名的机械系统文件,导入MATLAB后即可完成夹具运动学机械系统模块的建立及参数设置。

3 机液系统联合仿真

图7 ADAMS机械模块建立

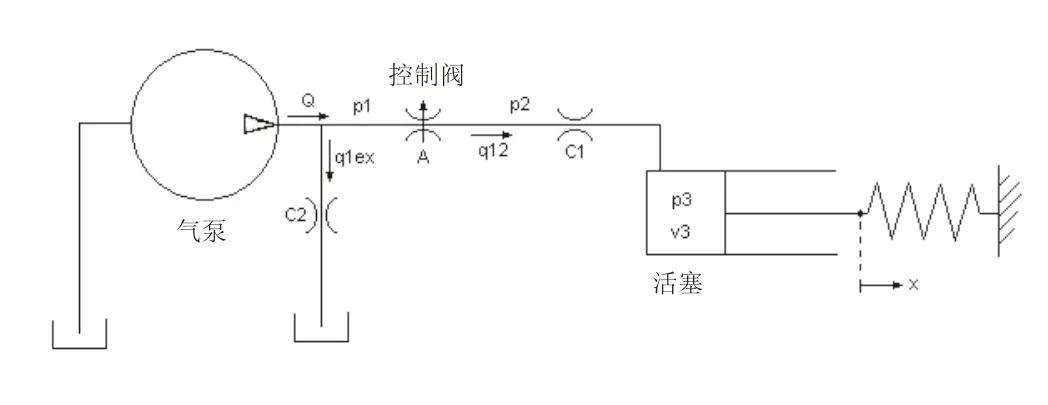

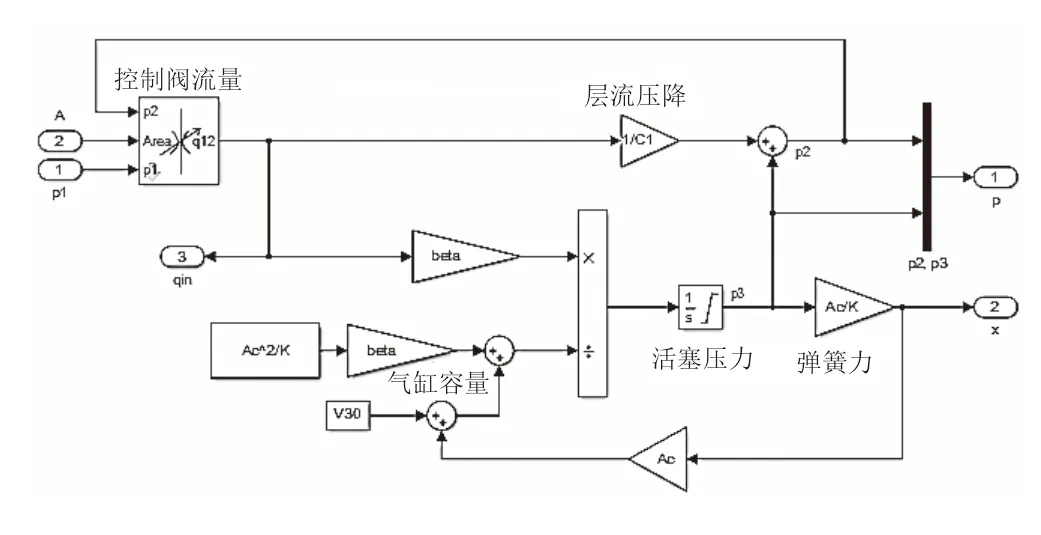

图8显示了基本气压缸模型的原理,该模型控制泵流Q以提供压力p1,从而使层流q1ex漏尽。活塞/气压缸装配件的控制阀建模为流过一个面积可变的孔的紊流[7],它的气流q12产生中间压力p2,该压力随后在其连接到动力气缸的管路中会经历压降[8]。气压缸压力p3使活塞朝着弹簧负载移动,从而得到位置x。在泵输出处,流分化为两支,一支泄漏,另一支流向控制阀。将泄漏量q1ex建模为层流:

图8 气压缸原理图

Q=泵流量,q12=控制阀流量,q1ex=泄漏量,C2=流量系数,P1=泵压力。

使用孔方程对流过控制阀的紊流进行了建模,符号和绝对值函数可调节任一方向的流量:

Cd=孔板流量系数,A=孔板面积,P2=控制阀下游的压力,P=流量密度。

气压缸内的流体会由于该流量的增加而增压,在缺少活塞运动的柔量情况下,对流体压缩性进行了模拟[9],下式为从阀到驱动器的线路中的层流建模:

p3=活塞杆压力,β=流体体积弹性模量,V3=流体在p3区域的体积,V30=流体在x区域的体积=0,Ac=圆柱横截面积。

由于气压大,忽略活塞和弹簧的质量,通过微分p3与x的关系并合并p2和p3之间的压降完成了方程组。下式为活塞处的力平衡建模:

K=弹簧常数,C1=层流系数。

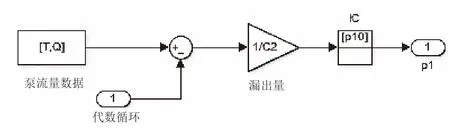

根据上述公式建立气缸的系统模型,该模型组织由两个子系统组成:气泵系统(pump)和气缸总成系统(cylinder assembly)。

图9 气泵系统

图10 气缸总成系统

至此完成液压系统模块建立。为了测试气缸仿真运行是否符合原理,实验在气泵系统参数中0.09s~0.10s间设置了0.01s的零泵流来模拟气缸在短暂切断泵流时的压强变化情况。气泵参数设置如下:

完成参数设置后运行气缸仿真模块,气泵运行对气缸输入泵流,在0.09s时突降至零,在0.10s时恢复泵流量,即气泵阀门关闭0.01s。如图11所示,开始气泵阀门打开时,泵流进入气缸气缸压强开始增大,而泵压随着负荷增加而减小,当泵流切断时,弹簧和活塞起到储能器的作用,气缸气压持续下降,气流反向流动,因此中间压强虽与气缸压强相近,还是会出现一定的瞬时降压。而气泵压强随着所有的回流泄漏急剧下降,在0.01s后恢复供压时则快速逆转回升,最后趋于平稳,泵压、中间气压、气缸压三者平衡且相等。

图11 气缸压强曲线图

可以证明仿真模块能较真实体现气缸状态,气缸在给夹具提供驱动力初期并非为单一固定值而是呈现类正弦增长后再趋于稳定。

最后的联合仿真在MATLAB上进行,首先将MATLAB的文件路径定位到ADAMS导出的机械系统所在的项目文件夹,在编译界面输入文件名称导入ADAMS的机械系统。在完成机械系统导入后,编译adams_sys,启动Simulink生成一个机械系统仿真模型,完成对系统模块内的参数修正后,将气缸仿真模型与夹具机构的机械系统模型进行连接[10],将气缸系统推力输出接入夹具机械系统的输入端,完成联合仿真系统的建立。

4 仿真结果分析

4.1 夹紧力变化对比

图12 联合仿真模块图

仿真分别对肘杆式夹具与典型杠杆式夹具都施加相同的气缸驱动力进行机液联合仿真实验[11]。通过对比可以发现,典型杠杆式夹具的夹紧力变化幅度较小且相对平和。肘杆式夹具的夹紧力变化幅度较大,其夹紧力曲线的特点是夹紧时快速达到夹紧力最佳点、解开时快速下降,相比典型杠杆式夹具的结构,气动肘杆式夹具结构更适合用于汽车生产线上的高效率快速拆装的要求且提供更高的夹紧力支持[12]。

图13 夹紧力变化图

4.2 准确性验证

为检验仿真实验是否贴近实际情况,进行了实物实验数据采集[13],绘制夹紧力与位移关系曲线图。通过实物实验获取夹紧器工件厚度变化对应的夹紧力变化值,利用压力传感器进行测试,压力传感器放置位置如图14所示。

图14 压力测试示意图

按照标准板件厚度作为测量初始值依次减少厚度,分别测量五次其夹紧力,取其平均值,得到夹紧力随板件厚度变化表:

表1 夹紧力随板件厚度变化表

将实物实验数据通过插值法拟合出对应的实物数据曲线[14]。在分别对机械仿真与联合仿真实验结果图中的夹紧力与位移变化进行数值化处理后,运用MATLAB的数值解析功能求解夹紧力与位移方程式并拟合曲线,绘制出仿真实验曲线[15]。夹具的有效夹持范围为0.25mm,截取仿真结果曲线中0.25mm位移区间,将实物数据曲线、联合仿真曲线、机械仿真曲线进行重合对比。由图15可以看出,夹具的联合仿真结果曲线图与实际测量曲线重合度较高,平均误差率为1.78%,而单独进行机械运动仿真存在较大误差,平均误差率为6.14%。

图15 联合仿真曲线与实际曲线对比图

5 结语

通过此联合仿真方法,在气缸夹具的设计过程中可以有效地检验夹具的各方面指标、所设计夹具最大夹紧力是否符合实际需求、夹具夹紧过程中各部件是否存在干涉或振动等。能对夹具在实际运行过程中难以测量的数据能进行时时监控,如夹紧力变化、夹勾位移变化、加速度变化,夹角变化等。其深入研究还能对工件装夹形变及夹具内部的摩擦力损耗等需要考虑的因素进行预测,对夹紧工作进行事先模拟,避免因干涉等带来的不必要的经济损失。这些内容在气缸夹具的设计中具有十分重要的参考价值,

此次针对气缸肘杆式夹具的仿真可以发现:

1)在夹紧过程中,活塞杆推力类正弦曲线增大,经过机液联合仿真,夹具的夹紧力曲线更接近于实际情况,其中最大夹紧力值满足工件夹紧力需求。

2)此夹具运用的肘杆机构,通过机构杆长比例的参数化设计,保证受力杆在标准受力环境下,趋近夹紧状态时夹勾杆运动夹脚变化夹角远小于活塞杆与连杆运动夹角变化,当活塞杆受到波动时夹勾的运动波动较小,使夹具更为稳定,因此,肘杆机构在气动夹具中具有一定优势,可以广泛使用。

3)本实验对气缸肘杆式夹具运动学仿真存在的一些难点提出了应对措施,完成了气动肘杆式夹具的动力学建模及机液联合仿真,为气动夹具研究领域提供了可行方法,且仿真结果能较真实展现气缸的压强变化以及夹具夹紧过程中夹紧力变化状态,为夹紧机构各种位置姿态提供了数据参考,对提高气缸夹具设计效率具有重要意义。