8150铝合金扁锭熔铸工艺及疏松缺陷的预防措施

2021-09-27巨克良严得仑刘民章

巨克良,严得仑,刘民章

(青海桥头铝电股份有限公司,青海 西宁 810100)

8150铝合金具有中等强度,塑性好,杯突性能优良,易于冲压成型,是优良的航空食品包装铝箔材料。航空食品铝箔包装材料多用8150铝合金扁锭通过热轧开坯、冷轧、中间退火、箔轧和成品退火等工序加工而成。因此,8150铝合金扁锭的质量成为高品质8150铝合金箔材生产的关键。本文作者将探讨大规格8150铝合金扁锭的熔铸工艺以及疏松缺陷产生的原因和预防措施。

1 8150铝合金扁锭的化学成分、规格及质量要求

1.1 8150铝合金扁锭的化学成分

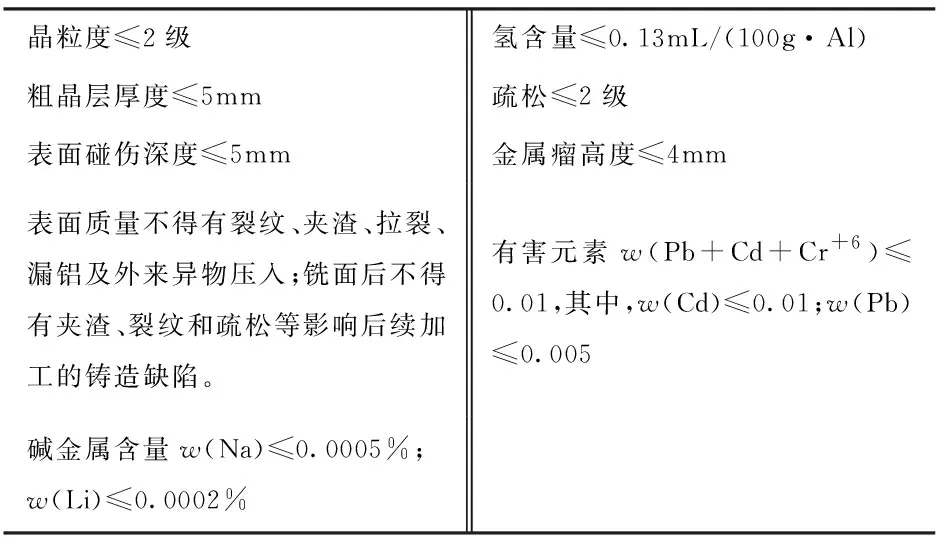

8150铝合金扁锭的化学成分是由用户提供的,见表1。

表1 8150铝合金扁锭的化学成分(质量分数/%)

由表1可以看出, 8150铝合金中的主要合金元素为Fe和Mn,其余为杂质元素。由于合金中含有w(Mn)=0.2%~0.7%的Mn元素,从而不仅使合金具有8xxx系合金的特点,同时还具有3xxx系合金的特点;由于8150铝合金扁锭是用来轧制航空食品包装用铝箔的,因此,有害元素Pb、Cd、Hg和Cr+6必须进行严加控制和检测;必须对8150铝合金进行除碱处理。

1.2 8150铝合金扁锭的规格和质量要求

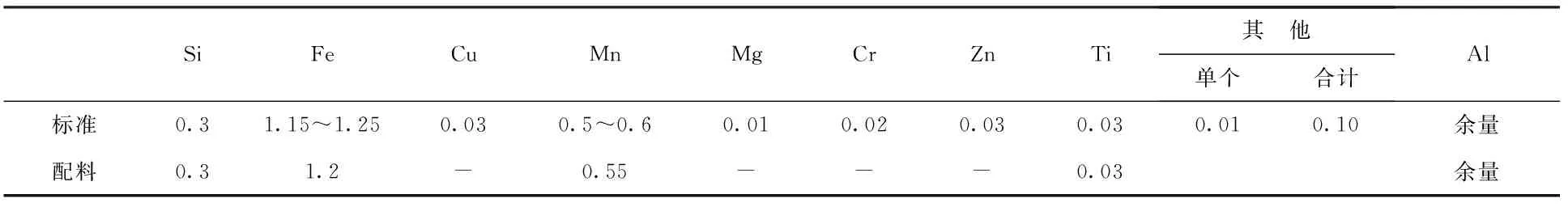

8150铝合金扁锭的规格为630 mm×1950 mm×6000 mm,质量要求见表2。

表2 8150铝合金扁锭的规格和质量要求

2 8150铝合金的特点及熔铸难点

由于8150铝合金的结晶温度区间较大,Fe含量高,加之含有一定量的Mn元素,从而使得该合金流动性较差,造成合金补缩性能差。因此,8150铝合金具有较大的疏松缺陷倾向。

8150铝合金的主要合金元素为Fe和Mn,由于它们的密度均比较大,在熔炼、铸造和凝固结晶过程中极易造成偏析,使铸锭结晶组织不均匀性增加。

和1xxx系、3xxx系铝合金相比,8150铝合金中的相组成多而复杂,且脆性化合物多,如果Fe、Si、Mn元素含量控制不当,极易产生裂纹缺陷。

综上所述,大规格8150铝合金扁锭的熔铸工艺难点是,在保证铸锭具有良好成形性的前提下,如何通过工艺控制手段消除裂纹缺陷和降低疏松倾向。

3 8150铝合金中各元素的作用及其成分优化

3.1 8150铝合金的主要相组成

根据Al-Fe-Mn三元相图及8150铝合金的化学成分,初步判定该合金的主要相组成为α(Al)、FeAl3、MnAl6及(FeMn)Al6[1]。

3.2 各元素的作用

Mn元素:Mn元素是可以有效强化8150铝合金的合金元素,但是,由于在凝固结晶过程中易于生成大量脆性金属间化合物MnAl6,导致合金铸锭凝固过程中和后续压力变形时产生开裂;同时,Mn元素也极易产生晶内偏析,使后续中间退火和成品退火时晶粒局部长大,影响箔材的力学性能。

Fe元素:8150铝合金中的Fe含量较高,Fe元素的存在,会与MnAl6化合物结合生成(FeMn)Al6化合物,降低Mn在基体中的固溶度,有效细化箔材成品退火后的晶粒组织,提高箔材的综合性能。

为了防止粗大金属间化合物(FeMn)Al6的形成,必须控制w(Fe)+w(Mn)<1.80%。

Si元素:对于8150铝合金来说,Si是导致热裂缺陷的有害元素。Si极易与Mn形成复杂三元相Al12Mn3Si2,该相也能溶解Fe,使Fe取代Mn而形成α(Al12Fe3Si2)相和β(Al9Fe2Si2)相,破坏Fe的有利作用。而在α(Al12Fe3Si2)相和β(Al9Fe2Si2)相二者之中,β(Al9Fe2Si2)相的危害更大。因此,在8150铝合金熔铸配料时,应将Si含量控制得低一些,宁可生成危害作用较小的α(Al12Fe3Si2)相,也要避免形成β(Al9Fe2Si2)相。通过控制8150铝合金中Fe、Si含量及其相对含量即w(Fe)/w(Si)比值在3.0~3.5范围,才能形成较多数量的α(Al12Fe3Si2)相。但当w(Fe)/w(Si)比值大于5时,不仅铸态化合物数量增多,尤其是粗大FeAl3化合物数量大量增加,而且材料中Fe含量升高也将会引起固溶Fe含量升高,从而使合金的加工硬化率提高,增加箔材轧制时的变形抗力[2]。

Ti元素:Ti元素是通过Al-5Ti-1B晶粒细化剂添加到8150铝合金熔体中的。Ti元素在合金中与Al和B形成TiAl3和TiB2金属间化合物作为形核质点,可有效细化晶粒。

杂质元素Na:Na是铝合金熔铸过程中常见的杂质元素之一。当铝合金中含有过量的Na元素时,会使合金熔体的粘度增加,降低铝合金熔体的铸造性能[3],或者在合金凝固过程中,Na元素吸附在枝晶表面或晶界上,由于Na的熔点很低(97.8 ℃),热轧开坯时,晶界上的Na形成液态吸附层,降低合金的机械性能,导致热轧坯料产生裂纹,即出现通常所说的“钠脆性”[4]。因此,必须严格控制8150铝合金中的Na含量,使w(Na)<5x10-6。

3.3 8150铝合金化学成分优化

根据上述分析,给出了优化后的8150铝合金的化学成分,见表3。

表3 优化后的8150铝合金的化学成分(质量分数/%)

4 8150铝合金扁锭熔铸工艺

4.1 8150铝合金扁锭熔铸用炉料

8150铝合金扁锭熔铸用的主要炉料有:99.70%重熔铝锭、8011和1060铝合金回炉料、99.70%电解铝液、Al-Si中间合金、Al-Fe中间合金和Al-Mn中间合金。此外,还有Al-5Ti-1B杆状晶粒细化剂、无钠无钙覆盖剂以及无水氟化铝。

4.2 8150铝合金熔炼

4.2.1 配料和装炉

8150铝合金熔炼时,先将固体料(重熔铝锭、回炉料和中间合金)装在熔池底部,然后,再将各种中间合金放置在固体炉料上方,最后添加电解铝液。这是因为中间合金熔点高(Al-Fe中间合金的熔点为860~920 ℃,Al-Mn中间合金的熔点为770~820 ℃,Al-Si中间合金的熔点为630~770 ℃)[5],而炉料高处由于烧嘴喷射出的火焰强度大,与中间合金碰撞可加速其熔化。电解铝液的添加比例为70%,固体料添加比例为30%。入炉前,首先对电解铝液进行预处理,以除去其中的碱(土)金属、溶解氢和各种非金属夹杂物[6]。然后,用虹吸管铝液转注装置将电解铝液注入熔炼炉熔池中,以降低转注过程中电解铝液的氧化造渣和吸氢[7]。

4.2.2 8150铝合金熔炼

8150铝合金熔炼过程中,控制熔炼温度在730~750 ℃;用电磁搅拌装置对熔体进行搅拌,使熔体表面热量迅速向下部传导,减小熔体表面过热,加速熔体温度和化学成分的均匀化[8]。搅拌时间控制在20~25 min。当所有炉料全部熔化后,用四氯化碳浸泡砖对熔体进行预精炼,以除去8150铝合金熔体中的Na、Li、Ca等碱金属和部分非金属夹杂物[9]。预精炼后,对熔体进行15~20 min的静置处理,扒去表面浮渣,取样进行快速分析,并用无钠无钙覆盖剂对熔体进行覆盖,以防8150铝合金熔体再次吸氢和氧化。化学成分合格后,将熔体转入保温炉中。

4.2.3 8150铝合金炉内精炼

8150铝合金熔体导入保温炉后,利用炉底透气砖精炼装置[7,10]和以高纯氩气为载体向熔体中通入四氯化碳[11]两种方式同时进行精炼。透气砖精炼主要以除氢和除杂为主,精炼气体流量、压力和时间由计算机控制,除气效果稳定,且高纯氩气消耗量低。而后一种精炼方式则主要以除碱金属为主,同时兼具除氢和除杂的作用。精炼时,四氯化碳用量为0.4 kg/t-Al,精炼枪应在熔体各部位和不同深度处均匀移动,确保四氯化碳精炼剂能够均匀散布于熔体中;应根据不同的熔体深度适时调整高纯氩气压力和流量,确保惰性气体气泡在液面的翻腾高度不大于50 mm,将精炼过程中8150铝合金熔体的氧化造渣和吸气控制在最小程度[12]。精炼完成后,静置10~15 min,扒去熔体表面浮渣,再次取样进行成分分析,并用无钠无钙覆盖剂进行覆盖,准备放流铸造。在铸造过程中,炉底透气砖精炼装置处于常开状态,并根据熔池内铝液深度,随时调整氩气压力与流量,对熔体进行搅拌,确保铸造过程中熔体温度和化学成分均匀,避免Mn、Fe、Si元素的偏析。

4.3 630 mm×1950 mm 规格8150铝合金扁锭铸造工艺

4.3.1 铸造工艺装备准备

为保证8150铝合金扁锭铸造质量,放流铸造前,应做好铸造工艺装备的准备工作:

(1)结晶器准备:提前对可调式结晶器水套和水眼进行疏通清理,确保铸造过程中冷却水的供应及其分布的均匀性;对结晶器角部镶嵌的铝合金进行打磨修整,确保铸造过程中不出现对铸锭的擦挂现象,防止铸锭角部漏铝;检查石墨内衬与结晶器本体镶嵌的紧密程度,消除石墨内衬与结晶器壁之间的间隙,提高结晶器壁石墨内衬的导热能力;对石墨内衬进行润滑油脂涂抹处理,提高铸造过程中铸锭的脱模能力,改善铸锭表面质量。

(2)对铝液转注流槽、分配流槽、除气箱和除渣箱耐火材料进行检查、修补、烘干和涂刷氮化硼涂料,烘干温度不低于600 ℃,防止8150铝合金熔体流经时产生较大降温,造成熔体流动性和补缩性能下降,减小疏松缺陷出现的几率;对修补后的内火材料表面用压缩空气进行吹扫,清除残留的灰尘和杂物,避免将灰尘杂物等带入铸锭中,引起夹渣、疏松、裂纹等铸造缺陷。

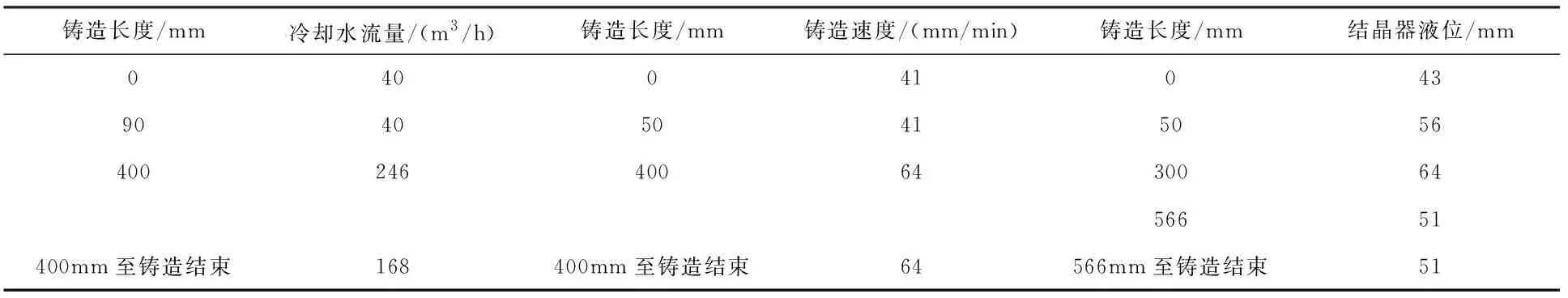

4.3.2 630 mm×1950 mm 规格8150铝合金扁锭的铸造工艺参数

采用低液位铸造技术并选择可调式结晶器进行630 mm×1950 mm 规格8150铝合金扁锭铸造,这是由于低液位铸造铝合金扁锭的铸造显微组织细密,表面光滑,粗晶层和偏析区较薄,铸锭底部翘曲量小[13-14],是航空食品包装铝箔轧制用8150铝合金扁锭的理想铸造方法。

通过对铸造温度、铸造速度、冷却强度、结晶器内液位高度以及熔体填充速度等工艺参数的研究,在大量工艺试验的基础上,确定了630 mm×1950 mm×6000 mm规格8150铝合金扁锭的低液位铸造工艺参数,见表4所示。

表4 630 mm×1950 mm 8150铝合金扁锭的铸造工艺参数(铸造温度为705~720℃)

4.3.3 8150铝合金熔体的在线净化处理

(1)用喂丝机将¢9 mm的Al-5Ti-1B晶粒细化剂以逆流方式添加在保温炉出口与在线除气箱入口之间的铝液流槽中,对8150铝合金进行晶粒细化。

(2)用Hycast ®I-60 SIR型在线除气装置对8150铝合金熔体进行在线除气处理。

(3)用30ppi/50ppi孔目配置的泡沫陶瓷过滤板对8150铝合金熔体进行在线过滤。

5 铸锭质量检测

5.1 化学成分均匀性检测

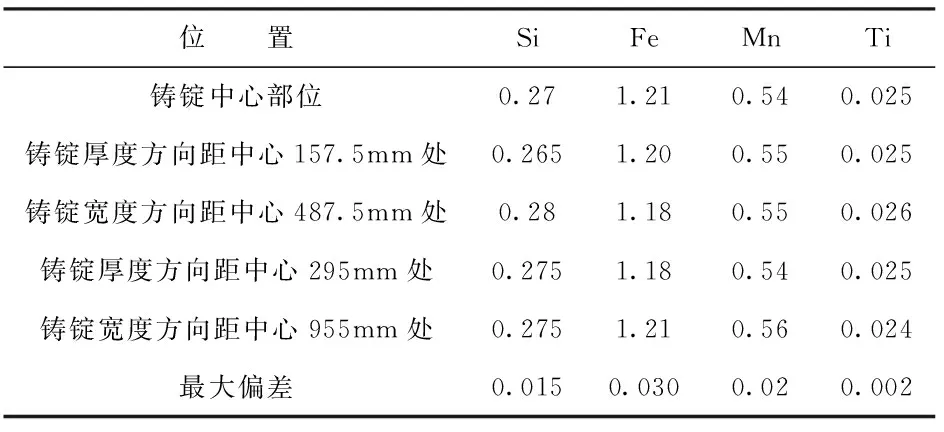

对8150铝合金扁锭进行锯切取样,并对铸锭截面中心、铸锭宽度和厚度1/4处、距离铸锭宽度和厚度20 mm处不同部位各元素含量进行化学分析,结果见表5。

由表5可以看出,8150铝合金扁锭中各部位Si、Fe、Mn、Ti元素的最大偏差(质量分数)分别为0.015%、0.030%、0.02%和0.002%,表现出比较均匀的合金元素分布,没有明显的化学元素偏析。从理论上讲,在冷却强度较大的半连续铸造条件下,Mn元素出现严重偏析是很正常的。然而,检测结果表明,Mn元素的分布比较均匀,这可能是由于: 8150铝合金中含有较高的Fe元素含量,Fe元素与MnAl6化合物形成了三元金属间化合物(FeMn)Al6,降低了Mn元素的偏析倾向;Al-5Ti-1B晶粒细化剂的添加,也有效降低了Mn及Fe元素的偏析倾向,有利于获得化学成分均匀性良好的铸锭;铸造过程中,炉底透气砖精炼装置处于常开状态,一直对保温炉内合金熔体进行连续搅拌,这也可能是使8150铝合金扁锭化学成分比较均匀的一个重要因素。

表5 8150铝合金铸锭化学成分分析结果 (质量分数/%)

5.2 碱金属和有害元素检测

由于碱金属Na、Li元素对8150铝合金箔轧裂纹缺陷的不利影响,以及航空食品包装箔材对有害元素含量的限制,对8150铝合金铸锭中的Na、Li、Cr、Pb和Cd含量进行了检测(其中,Pb和Cd为第三方检测),它们的含量分别为w(Na)≤0.0002%,w(Li)≤0.0001%,w(Cr)≤0.002%,w(Pb)<0.001%,w(Cd)≤0.0001%,完全满足用户提出的含量要求。

5.3 低倍检测

对8150铝合金扁锭试样进行了低倍检测,结果如下:

(1)晶粒度为1~2级;

(2)疏松为1级;

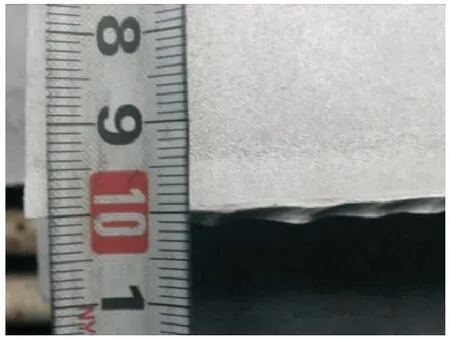

(3)粗晶层厚度不大于5 mm,见图1;

图1 8150铝合金扁锭的粗晶层

(4)低倍组织中未发现夹渣、气孔、裂纹等铸造缺陷;

(5)在铸锭长度分别为1 m、3 m和5 m时用测氢仪对熔体氢含量进行了在线测量,平均氢含量为0.105 mL/(100 g-Al)。

5.4 表面质量

用目测法对8150铝合金扁锭表面质量进行了检查,未发现裂纹、夹渣、拉裂、漏铝及外来异物压入等表面缺陷。未发现深度大于5 mm的碰伤。铸锭表面偏析瘤高度为1~3 mm。

5.5 铸锭几何尺寸偏差

上述检测数据表明,所生产的8150铝合金扁锭的质量完全满足航空食品包装用铝箔轧制的质量要求。

6 8150铝合金扁锭疏松缺陷产生的原因及预防措施

6.1 8150铝合金扁锭疏松缺陷产生的原因

在630 mm×1950 mm规格8150铝合金扁锭工艺试验期间,曾出现一个炉次三根铸锭全部出现2级疏松缺陷,如图2(a)所示。轻度疏松在后续轧制过程中可以被焊合;而重度疏松则不能在后续轧制中被焊合,会造成箔材的针孔数目剧烈增加,甚至导致断带的发生。

铝合金铸锭中的疏松缺陷通常分为收缩性疏松和气体性疏松两种。收缩性疏松是由于铝合金铸造过程中,金属由液态向固态转变时要发生体积收缩,因补缩不足而在树枝晶枝杈间形成空腔,即为收缩性疏松。通常,这种类型的疏松尺寸很小,从技术上很难消除[15]。气体性疏松是由于熔体中未除去的溶解氢含量较高,在合金凝固结晶过程中,气体被隐藏在树枝晶枝杈间隙内,随着结晶过程的进行,树枝晶枝杈长大并相互搭接成骨架,枝杈间的气体无法逸出而集聚,结晶后这些气体占据的位置成为空腔,形成气体性疏松[16]。

通过对炉料状况、熔炼精炼和在线处理以及铸造工艺的逐一分析排查,初步认为导致8150铝合金扁锭产生疏松缺陷的主要原因,既有合金本身的因素,也有熔体氢含量高的因素,此外还有铸锭规格大的因素,主要归结为以下几点:

(1)合金本身性质:8150铝合金的固液相线温度分别为688 ℃和706 ℃,结晶温度范围比较宽(18 ℃)[17];此外,8150铝合金中Fe、Mn元素含量较高,造成合金熔体流动性差,补缩性能不良,是造成8150铝合金扁锭产生疏松缺陷的一个重要原因。

(2)从在线测氢结果来看,合金熔体中的氢含量很低,8150铝合金扁锭中的疏松缺陷似乎与气体含量无关。然而,通过对铸造生产现场进行反复观察发现,在8150铝合金扁锭半连续铸造过程中,当冷却水喷射到刚刚脱离结晶器的铸锭表面上时,产生大量的水蒸气,这些水蒸气盘旋在结晶器上方,并与结晶器中的8150铝合金熔体接触,造成熔体氧化和吸氢。当环境湿度大于85%时,极易引起夹杂性疏松[18]。

(3)8150铝合金扁锭截面积大(630 mm×1950 mm),在铸锭中心部位存在着一个几何热节。热节的形成和热节的变化是铸锭-结晶器系统内各因素共同作用的结果,整个系统随着时间的推移不断地进行着热量的传递过程,系统内的温度场也在不断地变化,从而导致铸锭的热节位置不断变化[19]。在8150铝合金扁锭铸造过程中,铸锭中心部位的冷却强度远远小于铸锭四周边,在凝固结晶过程中,铸锭中心部位温度最高,是热节出现的必然场所。由于铸锭具有一定的下降速度,从而使中心部位热节具有动态性,并随铸锭下降速度沿着铸锭长度方向而上升。同时,由于该合金流动性和补缩性差,使得热节部位得不到有效补缩,加之热节部位溶解氢逸出困难,导致疏松缺陷产生并沿着铸锭长度方向一直存在,直至铸造结束。

6.2 预防8150铝合金扁锭产生疏松缺陷的措施

基于上述分析,从以下几个方面来预防8150铝合金扁锭的疏松缺陷。

(1)适当提高8150铝合金的铸造温度,通过降低熔体的粘度提高其流动性,改善补缩性能。

(2)对铸造机组进行适当改进,改善8150铝合金扁锭铸造环境,降低铸造过程中结晶器内熔体的氧化吸氢程度。在铸造平台上方和四周增设特制的专用防护罩,使水蒸气与结晶器内的熔体相隔离。同时,在防护罩下安装两台轴流风机,及时将铸锭冷却过程中产生的水蒸气抽走并排除厂房。这些措施有效控制了铸造过程中结晶器内熔体的吸氢。

(3)在冷却强度给定的情况下,对铸锭结晶器小面的出水孔进行适当封堵,通过降低铸锭小面的冷却强度来增加大面的冷却强度,尽可能使大规格扁锭趋于同步凝固,改善铸锭中心部位气体的逸出条件,加速气体逸出。在试制过程中,当稳定冷却水流量为196m3/h时,在低倍组织中出现的2级疏松缺陷面积比较大。为此,对冷却水流量进行了调整。当冷却水流量增加到216 m3/h时,2级疏松缺陷面积明显减小。为了彻底消除2级疏松缺陷,将稳定铸造阶段的冷却水流量再次增加到246 m3/h,并将启车时的冷却水流量由43 m3/h降至40 m3/h,同时控制冷却水流量分布的均匀性,控制精度达到±2 m3/h。

通过上述措施的实施,8150铝合金扁锭低倍组织中的2级疏松缺陷全部降低至1级,参见图2(b),达到了用户给定的疏松缺陷等级要求。