离子型稀土原地浸矿场清水淋洗室内模拟试验研究

2021-09-27霍汉鑫祝怡斌

徐 星,陈 斌,霍汉鑫,祝怡斌

(1.广晟有色金属股份有限公司,广东 韶关 512000;2.矿冶科技集团有限公司,北京 100160)

离子型稀土开采过程中使用的主要药剂为铵盐,浸矿液硫酸铵浓度2%~3%,大量的浸矿剂通过离子交换作用置换出稀土元素离子后,高浓度的氨氮则残留于稀土矿层土壤中,高浓度外源性氨氮输入将造成严重的土壤氨氮污染,进而影响土壤中微生态环境及动植物的生长并造成难以逆转的生态影响,同时导致地下水、地表水污染。因此关注离子吸附型稀土矿区土壤氨氮污染问题具有重要的现实意义[1-2]。

候潇对赣南地区龙南足洞和安远的稀土尾矿区土壤样品进行铵残留分析,结果表明两处矿山尾矿土壤均呈现弱酸性,注液区土壤游离铵和吸附铵均明显高于非注液区,土壤残留铵污染较为显著[3]。

张军等采用土柱模拟试验手段进行了离子型稀土矿区土壤中铵态氮迁移规律研究,结果表明,交换态铵为土壤铵态氮污染的主要形态,中性条件能够促进铵态氮的迁移,浸矿剂浓度对土壤的最大吸附量有一定影响,但对铵态氮的迁移速率影响不大[5]。

以上研究均表明离子型稀土矿山开采过程中,由于浸矿剂的注入会造成土壤氨氮残留污染问题,但对于残留氨氮的淋洗技术及解析规律鲜有报道。本文以广东某稀土矿区为研究对象,采用土柱模拟试验,对浸矿后的土柱体进行清水淋洗,研究了不同pH值浸矿剂、不同清水淋洗工艺特征下氨氮的解析规律。为离子型稀土矿区土壤及水体氨氮污染控制奠定一定理论基础。

1 试验

1.1 样品采集和预处理

采集广东某离子型稀土矿山稀土矿样三份,风干,去除杂物,将粒径大的土壤碾碎,各装填10 L于有机玻璃柱中。

1.2 仪器与试剂

主要仪器:全温振荡培养箱、X射线衍射仪、电热恒温鼓风干燥箱、电子天平、pH计、电导率仪、分光光度计。

试剂:硫酸铵、硫酸(均为分析纯)、蒸馏水。

1.3 试验方法及测试要求

浸矿阶段:配制2%浓度硫酸铵溶液作为浸矿液,用硫酸调节其pH值,在稀土矿柱1、柱2、柱3中分别注入pH值4.5、4.0、3.5的浸矿液,浸泡48 h后放出浸矿液。测量矿样注液前后氨氮、硫酸盐含量,测量浸出液中氨氮、pH值。

清水淋洗阶段:控制流速1~6 mL/min,对浸矿后的土柱进行淋洗,持续测量淋洗出水氨氮、pH值。当淋洗出水中氨氮浓度达到《稀土工业污染物排放标准》(GB26451—2011)即15 mg/L,且变化平稳时,作为淋洗终点,并测量矿样氨氮、硫酸盐含量。

2 结果与讨论

2.1 试验结果

1)1#淋洗柱(浸矿剂pH值4.5)

该淋洗柱淋洗试验持续29 d,其中在第6 d停止淋洗24 h,在第8 d停止96 h,第22 d停止168 h。淋洗速度1~4 mL/min。

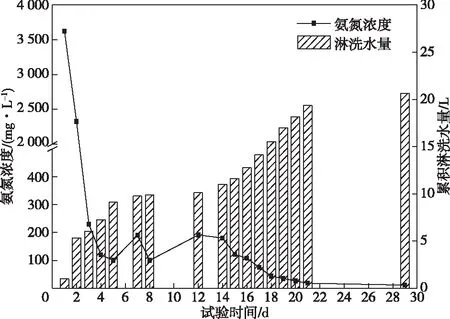

淋洗出水氨氮浓度随时间和淋洗水量变化情况见图1。

图1 1#淋洗柱(浸矿pH值4.5)淋洗出水氨氮随时间和淋洗水量的变化Fig.1 The varies of concentration of ammonia nitrogen of leaching water with different times and leaching volumes in 1# leaching column(ore leaching pH value of 4.5)

可见,淋洗过程氨氮浓度呈先迅速下降后缓慢下降趋势,在累积淋洗体积为5.1 L时,从3 624 mg/L降至320 mg/L,同时发现第5 d停止淋洗,在第7 d再次淋洗时,氨氮浓度从100 mg/L上升至190 mg/L,在第7 d停止淋洗96 h,第12 d再次淋洗时,氨氮浓度从100 mg/L上升至190 mg/L,在第22 d停止淋洗168 h后,第29 d淋洗时,氨氮浓度从18 mg/L下降至11 mg/L。总淋洗水量为20.6 L,约为矿样体积的2.1倍。在累积淋洗体积为10 L时,氨氮浓度从3 624 mg/L降至100 mg/L,下降97%。

2)2#淋洗柱(浸矿剂pH值4.0)

该淋洗柱淋洗试验持续32 d,其中在第8 d停止淋洗48 h,在第16 d停止96 h,第22d停止168 h。淋洗速度在1~4 mL/min。

淋洗出水氨氮浓度随时间和淋洗水量变化情况见图2。

图2 2#淋洗柱(浸矿pH值4.0)淋洗出水氨氮随时间和淋洗水量的变化Fig.2 The varies of concentration of ammonia nitrogen of leaching water with different times and leaching volumes in 2# leaching column(ore leaching pH value of 4.0)

可见,淋洗过程氨氮浓度呈先迅速下降后缓慢下降趋势,在累积淋洗体积为7 L时,氨氮浓度从4 823 mg/L下降至170 mg/L,同样,在第7 d停止淋洗,在第9 d再次淋洗时,氨氮浓度从90 mg/L上升至180 mg/L,在第16 d停止淋洗96 h,第20 d再次淋洗时,氨氮浓度从51 mg/L上升至90 mg/L,在第23 d停止淋洗 168 h,第29 d再次淋洗时,氨氮浓度从14 mg/L上升至36 mg/L,随后继续淋洗,在第31 d降至15 mg/L。总淋洗水量为23 L,约为矿样体积的2.3倍。在累积淋洗体积为10 L时,氨氮浓度从4 823 mg/L降至90 mg/L,下降98%。

3)3#淋洗柱(浸矿剂pH值3.5)

该淋洗柱淋洗试验持续29 d,其中在第7 d停止淋洗48 h,在第16 d停止96 h,第22 d停止168 h。淋洗速度在1~4 mL /min。

淋洗出水氨氮浓度随时间和淋洗水量变化情况见图3。

图3 3#淋洗柱(浸矿pH值3.5)淋洗出水氨氮随时间和淋洗水量的变化Fig.3 The varies of concentration of ammonia nitrogen of leaching water with different times and leaching volumes in 3#leaching column(ore leaching pH value of 3.5)

可见,淋洗过程氨氮浓度呈先迅速下降后缓慢下降趋势,在累积淋洗体积为6 L时,氨氮浓度从3 624 mg/L下降至170 mg/L,在第7 d停止淋洗,在第9 d再次淋洗时,氨氮浓度从170 mg/L上升至280 mg/L,在第16 d停止淋洗96 h,第20 d再次淋洗时,氨氮浓度从110 mg/L上升至200 mg/L,在第22 d停止淋洗168 h,第29 d淋洗时,氨氮浓度从40 mg/L下降至24 mg/L,随后继续淋洗,在第32 d下降至11 mg/L。总淋洗水量为22.7 L,约为矿样体积的2.3倍。在累积淋洗体积为10 L时,氨氮浓度从3 624 mg/L降至151 mg/L,下降96%。

4)浸矿、清水淋洗前后矿样污染物含量检测结果

对浸矿、清水淋洗前后矿样中氨氮、硫酸盐含量进行检测,检测结果见表1。

表1 浸矿、清水淋洗前后矿样中污染物含量

2.2 结果分析

1)清水淋洗氨氮浓度变化规律

由以上试验结果可见,三种不同pH值浸矿剂浸矿后,氨氮浓度动态变化特征一致,在淋洗初期均会大幅下降,而后随着淋洗水量增加缓慢下降。至淋洗终点时,淋洗水量为矿样体积的2.1~2.3倍。

同时发现清水淋洗过程中,在停止淋洗一段时候后,再次淋洗时,氨氮浓度会有所上升。主要原因是稀土浸矿过程中,将大量硫酸铵带入稀土矿土壤中,铵根离子和赋存在矿样中的稀土离子进行交换,铵根离子进入稀土矿配位,该部分铵根离子不易溶出,从稀土矿解离缓慢,还有部分铵根离子被截留在土壤中,以离子形态存在,该部分铵根离子也是稀土矿土壤氨氮污染的主要来源,但其主要存在土壤孔隙水、毛细水或土壤表面,易通过清水淋洗洗出。淋洗过程中,连续注入清水,稳定后,水流从固定通道渗透流出,而土壤中铵根离子释放缓慢,因此连续注入清水,出水铵根离子虽大幅下降,但停留一段时间后,部分内部铵根离子渗透到渗流通道,再次淋洗时,出水氨氮浓度小幅增大。

2)清水淋洗氨氮、硫酸盐淋出率

由表2可见,原稀土矿样中未检出氨氮,采用2%高浓度硫酸铵进行浸矿,导致稀土矿样氨氮含量增加,清水淋洗后,1#柱矿样氨氮淋出率62.01%,2#柱矿样氨氮淋出率64.06%,3#柱矿样氨氮淋出率63.73%,因此,通过淋洗会将大部分铵根离子洗出。

表2 清水淋洗氨氮、硫酸盐淋出率统计结果

原稀土矿样中硫酸盐含量180~190 mg/kg,采用2%高浓度硫酸铵进行浸矿,导致稀土矿样硫酸盐含量增加,清水淋洗后,1#柱矿样硫酸盐淋出率58.33%,2#柱矿样硫酸盐淋出率62.30%,3#柱矿样硫酸盐淋出率59.02%,因此,通过淋洗会将大部分硫酸根离子洗出。

2.3 清水淋洗工艺参数建议

通过淋洗出水中氨氮浓度随淋洗水量和时间的变化规律,对于淋洗的工艺参数建议如下:

1)试验可知,在淋洗终点时,淋洗水量与稀土矿样体积比在2.1~2.3倍,而矿山实际生产中淋洗效果要较试验淋洗效果差,且制约因素更多,因此建议淋洗液固比在3倍以上。

2)稀土矿淋洗过程中氨氮存在缓慢释放现象,因此应进行间歇性周期淋洗,建议淋洗15~20 d,暂停淋洗5~10 d,而后继续淋洗,监测淋洗出水的氨氮变化,确定下一步的淋洗周期。

3 结论

原地浸矿生产结束后,采用清水淋洗工艺能大大降低矿样中残留污染物的量,清水淋洗初期氨氮浓度大幅下降,而后随着淋洗水量增加缓慢下降,最终淋洗出水氨氮浓度稳定达到《稀土工业污染物排放标准》(GB26451—2011)即15 mg/L。消耗淋洗水量为矿样体积的2.1~2.3倍。清水淋洗过程中,在停止淋洗一段时候后,再次淋洗的氨氮浓度会有小幅回升。清水淋洗能有效淋出残留污染物,氨氮淋出率在62%以上,硫酸盐淋出率在58%以上。