破碎矿体下向进路胶结充填人工假顶强度需求研究

2021-09-27况丹阳

况丹阳

(山东黄金矿业(莱州)有限公司三山岛金矿,山东 莱州 261442)

下向进路胶结充填采矿法的回采顺序是由上而下进行,并在承载层(或称为人工假顶层)保护下进行分层回采[1-2]。在一条进路中,一般假顶层的充填料浆灰砂比较大,充填体强度较高,整体性好。假顶层上部的接顶层的充填体灰砂比相对较小,充填体强度较低,整体性相对较差[3]。因此,充填进路顶板的稳定性主要取决于假顶层的强度。

目前,国内外学者主要采用固定梁力学模型、薄板理论、安全系数法、可靠度分析、工程类比法、数值模拟等方法对充填体假顶强度进行研究设计[4-7]。其中类似矿山的经验类比法,由于使用简便,到目前为止仍被国内矿山广泛使用。相关矿山的经验和教训是很有参考价值的,但是由于各个矿山工程地质条件、矿体和围岩的物理力学性质、地应力水平、开采强度、充填方式等均存在一定差异,相关问题的诱因各不相同,由此法类比确定的充填体强度往往与自身工程实际存在一定差距[8-9]。

本文以三山岛金矿极破碎矿体为研究对象,采用弹性力学-梁模型与弹性力学-薄板模型计算下向进路胶结充填假顶层强度需求[10]。在考虑安全系数的基础上,结合经验图表法与典型矿山类比法,综合推荐下向进路胶结充填假顶层强度,为矿山人工假顶设计提供借鉴和技术支撑。

1 工程概况

三山岛金矿床属于构造破碎带热液蚀变岩型金矿床,矿区内矿体工程控制长度为1 700 m,倾向延伸1 000 m,尚未尖灭。矿体走向16°~48°,平均走向33°,倾角32°~57°,平均50°,平均厚度20~60 m。矿区范围内的主要控矿构造为三山岛断裂F1,矿体主要赋存在1#蚀变带内,岩性以黄铁绢英岩化碎裂岩、黄铁绢英岩化花岗质碎裂岩、绢英岩化花岗岩为主。矿床顶底板岩性为绢英岩化花岗岩、绢英岩化花岗质碎裂岩等。近主断面蚀变带内矿体节理裂隙较发育、岩芯较破碎、稳固性相对较差。

针对三山岛金矿该类矿体的开采技术条件,现采用下向进路胶结充填采矿法回采F1破碎带内极破碎矿体。依据矿体赋存情况,沿矿体走向方向划分2个及以上的盘区,盘区宽度设置为100 m,阶段高度设置45 m。阶段内划分多个分段,分段高度15 m,每个分段担负4个分层的开采。沿走向方向每隔100 m布置一条与矿体走向呈40°夹角的采准进路,沿矿体走向方向布置回采进路,进路回采方向与采准进路呈40°。脉内工程均由悬臂式掘进机机械落矿形成,脉外工程由钻爆法形成。设计回采进路断面尺寸为:4 m(宽)×3.75 m(高)。自上而下分层开采,分层内回采进路开采顺序按照隔一采一的原则,在保证进路围岩稳定性的前提下安全回采,进路回采结束随即封闭充填。

2 假顶强度弹性力学法计算

2.1 弹性力学-梁模型

根据下向进路人工假顶层充填体的受力特征,主要研究下向进路充填体在破坏之前的力学将征,并结合实际采充情况,可近似假设人工假顶层充填体为连续、均质、各向同性、符合弹性力学假设条件的梁;人工假顶层充填体在屈服破坏前视为线弹性体,其本构方程为σ=ε×E;由于充填体的应力隔离作用,人工假顶层充填体所受的水平应力很小,水平应力对人工假顶层的弯曲影响很小,为此可忽略水平应力的影响,同时不考虑梁两端的边界约束,近似成简支梁模型。同时考虑人工假顶层充填体的自重和上部均布载荷影响,单个采场进路充填体人工假顶层的受力分析如图1所示。

图1 简支梁分析模型图Fig.1 Analysis model diagram of simply supported beam

根据人工假顶层的简支梁模型应力分析,得出了沿进路宽度方向σx、进路高度方向σy的应力计算公式以及人工假顶层各部位的剪切应力τxy计算公式,如式(1)~(3)所示:

(1)

(2)

(3)

式中:q—人工假顶层上表面的均布荷载,MPa;p—人工假顶层的自重应力,MPa;h—人工假顶层的竖向高度,m;l—进路宽度的一半,m;x、y—沿进路宽度方向和高度方向的坐标,坐标原点为人工假顶层宽度和高度的正中心,m。

2.2 弹性力学-薄板模型

根据下向进路中人工假顶层充填体的受力特征及其与相邻进路采场矿岩或充填体的作用关系,可近似假设人工假顶层充填体符合薄板模型:视进路人工假顶层为连续、均质、各向同性的,符合弹性力学假设条件的弹性薄板;矿体和人工假顶层在屈服破坏之前为线弹性体,其本构方程为σ=ε×E;人工假顶层的厚度h与人工假顶层水平方向上的最小尺寸L的比值:h/L≤1/5;人工假顶层上受均布荷载q;在进路开采中,一般沿进路走向的长度都远大于进路宽度。在此模型计算中,考虑人工假顶层充填体上部均布载荷影响,单个采场进路下向揭露后充填体人工假顶层受力分析如图2所示。

根据人工假顶层的薄板模型应力分析,得出了沿进路宽度方向拉应力σtmax计算公式以及人工假顶层各部位的剪切应力τmax计算公式,如式(4)、式(5)所示:

σtmax=-

(4)

(5)

式中:q—人工假顶层上表面的均布荷载,MPa;h—人工假顶层的竖向高度,m;l—进路宽度的一半,m;μ—人工假顶层充填体的泊松比;EL—人工假顶层充填体的弹性模量,MPa;Ej—开挖后进路两侧进路矿岩或充填体的弹性模量,MPa;x、y—沿进路宽度方向和高度方向的坐标,坐标原点为人工假顶层宽度和高度的正中心,m。

图2 薄板分析模型图Fig.2 Thin plate analysis model diagram

2.3 假顶强度解析计算

计算过程中选取的典型进路假顶层充填体强度计算参数如表1所示。

假设三山岛金矿充填体实际符合直线型摩尔库伦破坏准则,进而得出充填体的单轴抗压强度σc和单轴抗拉强度σt与充填体黏聚力c和内摩擦角φ的换算关系。其中σc与σt计算方法见式(6)、式(7)。

(6)

(7)

由式(6)与式(7)可换算得出三山岛下向进路假顶层充填体单轴抗压强度和单轴抗拉强度关系为σc/σt=0.295。因此在安全系数取1.0时得出,三山岛金矿进路断面尺寸宽4.0 m×高3.75 m,人工假顶层高1.5 m条件下,弹性力学-梁模型得出的人工假顶层充填体理论强度需求为1.267 MPa,弹性力学-薄板模型得出的人工假顶层充填体理论强度需求为0.823 MPa。

表1 充填体强度计算参数表

3 假顶强度经验类比推荐

3.1 经验图表法

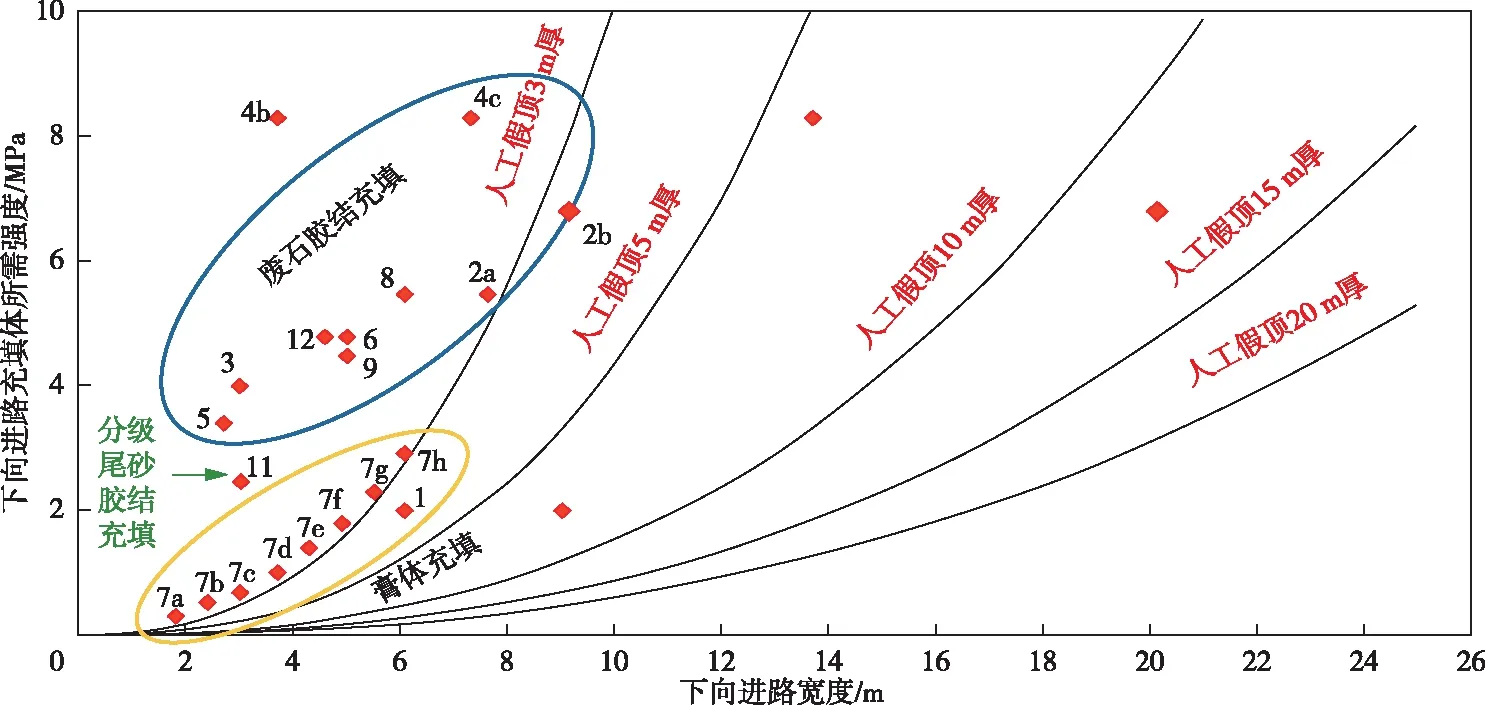

图3展示了国外不同下向进路充填法矿山(进路边壁垂直)采用的不同充填体类型及其所需强度经验图表,表中数据是基于不同的进路充填体高度和跨度进行划分,且表中设计的充填体单轴抗压强度需求均采用了2.0左右的安全系数。

图3 国外下向进路采场充填体强度查询经验图表Fig.3 Foreign experience chart of strength inquiry of backfill in downward approach

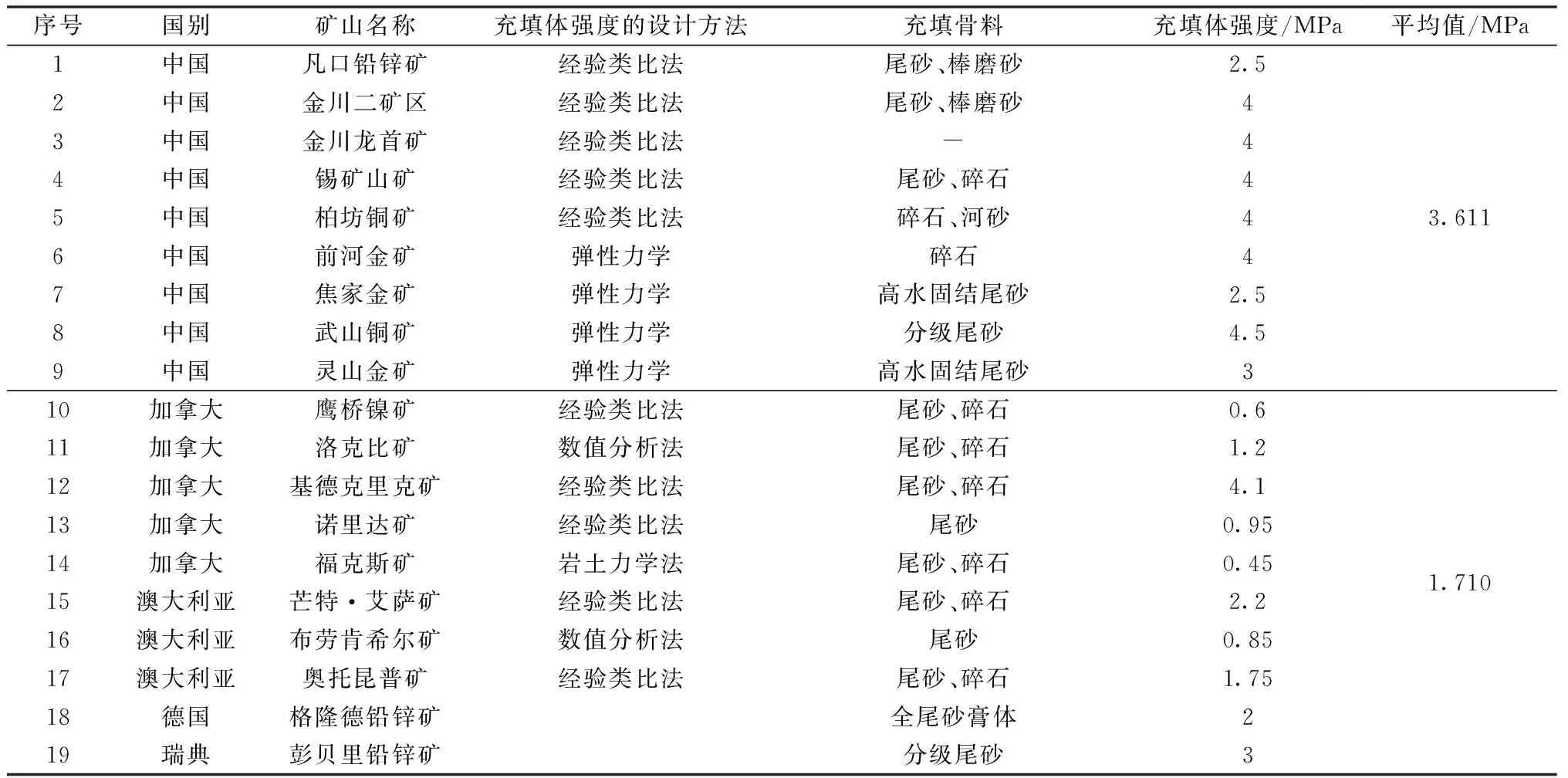

3.2 典型矿山类比

表2展示了国内外典型矿山下向进路充填体强度的设计方法及所需充填体强度数据,不同矿山主要选用的充填体类型各不相同,充填体强度的设计方法也有所差异,同时强度需求是不同矿山的实际强度设计值,是已经考虑了不同矿山各自的安全系数后的下向进路充填体强度值。

表2 国内外典型矿山下向进路充填体强度设计表

3.3 经验类比结果

经验图表显示下向进路充填体的跨度为3~4 m时,膏体充填体的强度需求在0.8~1.5 MPa,高浓度全尾砂或分级尾砂胶结充填体的强度需求在2.0~2.5 MPa,废石胶结充填体(含粗骨料)的强度需求在3.0~4.0 MPa。查表分析得出三山岛金矿下向进路充填体的强度要求为2.0~2.5 MPa。

国内外相关矿山经验类比得出的数据考虑了矿山不同的安全系数,国内的下向进路充填体强度主要采用经验类比法或弹性力学法,得出的充填体强度相对较高,典型的充填体强度在2.5~4.5 MPa,平均约3.61 MPa;国外的下向进路充填体强度采用了经验类比法、数值分析法、岩土力学分析方法,设计选用的充填体强度相对较低,单轴抗压强度值在0.45~4.1 MPa,平均值约1.71 MPa。

4 强度对比分析

上述多种下向进路充填体强度需求的计算和确定方法中弹性力学解析计算结果选取的安全系数为1,经验图表法选取的安全系数为2,矿山经验类比法中则选取考虑了各矿山自身的安全系数。

考虑三山岛金矿极破碎矿体条件、矿山充填系统的稳定性、实际采场进路充填质量控制水平的差异性及生产中其他不确定因素(动荷载对充填体影响、多次充填分层面强度弱化作用、采场进路铺筋施工质量控制不严格等),综上考虑设定安全系数FS取值为2.5。设定安全系数后,弹性力学-梁模型得出的人工假顶层充填体理论强度需求为3.16 MPa,弹性力学-薄板模型得出的人工假顶层充填体理论强度需求为2.06 MPa。强度需求计算结果已汇总于表3。

表3 人工假顶层充填体强度需求设计表

综合假顶强度弹性力学计算法与经验类比推荐结果,可知典型下向进路断面宽4.0 m×高3.75 m,进路人工假顶层充填体高度1.5 m时,设计假顶层充填体强度为3.0~3.6 MPa时,可保证下向进路充填体的稳定性。

5 结论

1)考虑三山岛金矿极破碎矿体条件、矿山充填系统的稳定性、实际采场进路充填质量控制水平的差异性及生产中其他不确定因素(动荷载对充填体影响、多次充填分层面强度弱化作用、采场进路铺筋施工质量控制不严格等),选取一定的安全系数且应偏保守,考虑设定安全系数FS取值为2.5。

2)考虑安全系数后,弹性力学-梁模型得出的人工假顶层充填体理论强度需求为3.16 MPa,弹性力学-薄板模型得出的人工假顶层充填体理论强度需求为2.06 MPa。

3)根据经验图表法,下向进路充填体的跨度为3~4 m时,高浓度全尾砂或分级尾砂胶结充填体的强度需求在2.0~2.5 MPa。类比典型矿山,国内下向进路充填体强度在2.5~4.5 MPa,平均约3.61 MPa,国外下向进路充填体强度在0.45~4.1 MPa,平均约1.71 MPa。

4)综合假顶强度弹性力学计算法与经验类比推荐结果,在典型下向进路断面尺寸宽4.0 m×高3.75 m,下向进路人工假顶层充填体高度1.5 m条件下,设计假顶层充填体强度为3.0~3.6 MPa是合理的,且可保证下向进路充填体的安全稳定性。