密封口环间隙对核主泵CAP1400瞬态特性的影响*

2021-09-27周路圣刘海涛辛建池闫勇岐王晓放

周路圣 刘海涛 辛建池 闫勇岐 王晓放

(1.大连理工大学能源与动力学院;2.大连海事大学船舶与海洋工程学院)

0 引言

核电作为一种新兴可持续利用清洁能源一直在世界许多国家大力发展[1-2],而核主泵作为核反应堆一回路中唯一的旋转机械,面临长期使役,高温高压和强辐射的恶劣运行环境,需要苛刻的高可靠性水动力性能。其中核主泵密封间隙泄漏流动与其过流部件主流流动的交互作用,形成核主泵叶轮和导叶内部复杂的旋涡结构以及不稳定的瞬态流动,给核主泵的安全可靠性带来致命的威胁。

目前国内外对于泵内部流场的非定常研究主要集中在叶轮与导叶之间的动静干涉,由于叶轮与导叶的相对运动,使得叶轮出口尾迹的周期性干扰内部压力场,使得叶片表面静压发生周期性变化,造成叶片疲劳损失,影响机组安全运行[3]。蒋庆磊、吴大转等[4]主要关注瞬态工况和不同流量情况下离心泵内部的压力脉动特性,通过非定常的数值计算结果,重点分析叶轮出口截面处的压力脉动情况及压力变化趋势。国外一些学者[5-6]通过大涡模拟的方法,研究非设计工况下及瞬态工况下混流泵内部的压力脉动特性,并分析混流泵内部不稳定流动特性的产生和影响因素。

除了国内外学者对泵内部主流非定常流场进行详细研究[7-10],还有其他一些学者对叶片叶顶间隙以及密封腔室泄漏流对主流流动的交互影响做了不少研究。潘中永、陈士星等人[11]采用CFX软件对加载不同口环间隙情况下的离心泵进行整机流道数值模拟,并与实验进行对比,研究叶轮口环间隙的改变对离心泵内部流态、湍动能等方面的影响,进而分析口环间隙对离心泵整机率和扬程的影响。张启华[12]分别计算了完全密封、密封间隙分别为0.2mm,0.3mm无密封条件下冷却泵密封间隙大小对泵性能参数的影响。有些研究人员[13-15]在数值模拟基础上更专注于实验方面,通过改变叶轮口环间隙的尺寸,进行整机实验来验证叶轮口环间隙对离心泵性能的影响,对比前后口环间隙变化对离心泵水力性能及内部流态的作用,从而优化设计出最优的叶轮口环间隙尺寸。以上作者针对特定的泵研究其密封口环间隙对性能及内部流动的影响,并结合实验进行相关验证,但是针对核主泵模型的研究相对较少。本文采用课题组自主设计的CAP1400核主泵水力模型,通过CFX 软件对密封口环间隙下的整机进行全流道三维数值计算,详细分析叶轮密封口环间隙对核主泵内部流动载荷的影响机制。

1 数值方法验证

1.1 计算模型介绍

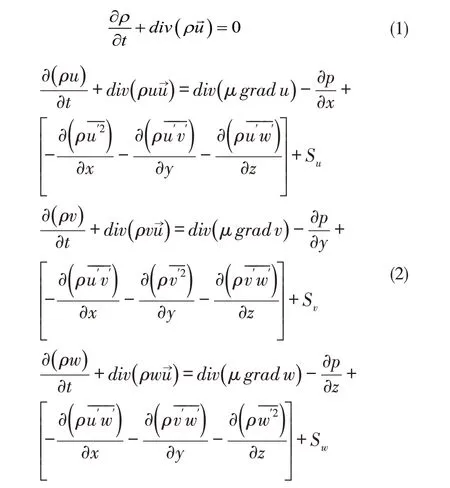

本文对于CAP1400 核主泵内部流场瞬态特性的数值研究采用雷诺时均RNGk-ε湍流模型,该模型控制方程表达式如下:

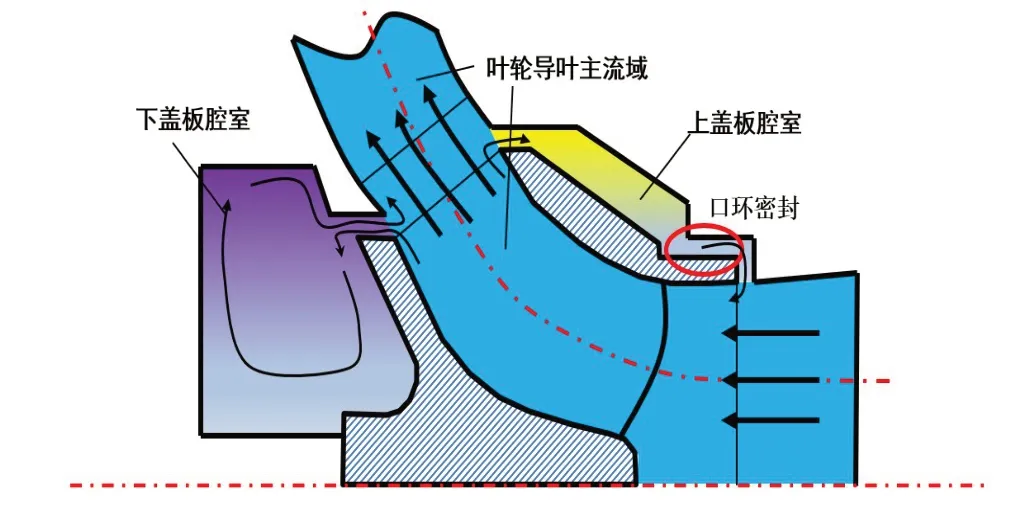

本文采用的全三维计算模型为国家重点项目973课题组设计的CAP1400 核主泵(1:2.5)缩尺模型,其中表1 给出了缩尺模型的几何参数。如图1(a)所示,CAP1400 核主泵全三维模型包含了核主泵的叶轮、导叶、蜗壳、上盖板腔室以及下盖板腔室,并采用Turbogrid软件对叶轮和导叶进行六面体结构化网格划分以及用ICEM 对蜗壳,上盖板腔室和下盖板腔室进行六面体结构化网格划分,为了避免网格数量对数值仿真的影响,需要对其进行网格无关性验证,本文分别设计了三套网格方案,分别为465 万,734 万和978 万。表2 给出了数值计算无关性验证结果,从计算结果可以看出,当整机网格总数超过734 万,其数值结果趋于稳定收敛,不再受网格数目影响,为了兼顾数值求解时间,本文选用网格总数为734万作为数值仿真计算的最终网格方案,其中各部件网格数量分别为:叶轮137万,导叶213万,105万,165万和114万。如图2所示,其中叶轮,导叶和蜗壳构成了CAP1400 核主泵主流流道,这也是主流学者着重研究的流域。而由叶轮上下盖板与密封口环间隙构成的上盖板腔室与下盖板腔室为旁系支流,由于密封结构节流效应的作用,导致支流流量相比较于主流流量占比非常少,经常被简化忽略,而本文则详细地分析了密封口环间隙流对主流的具体影响效果。

图1 三维数值计算模型Fig.1 Three-dimensional numerical calculation model

图2 核主泵子午截面整机系统示意图Fig.2 Schematic diagram of the meridian section of the nuclear main pump

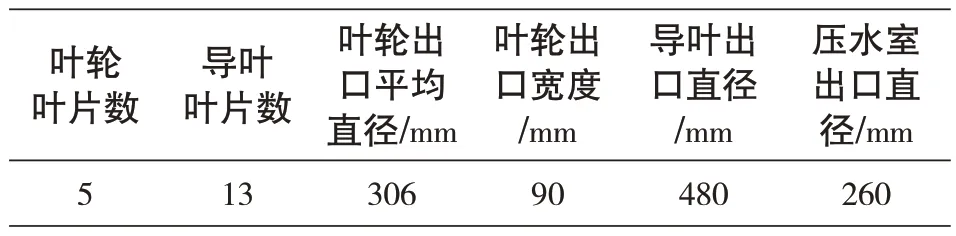

表1 CAP1400核主泵缩尺模型几何参数Tab.1 Geometric parameters of CAP1400 nuclear main pump scale model

表2 网格无关性验证Tab.2 Grid independence verification

1.2 试验平台介绍

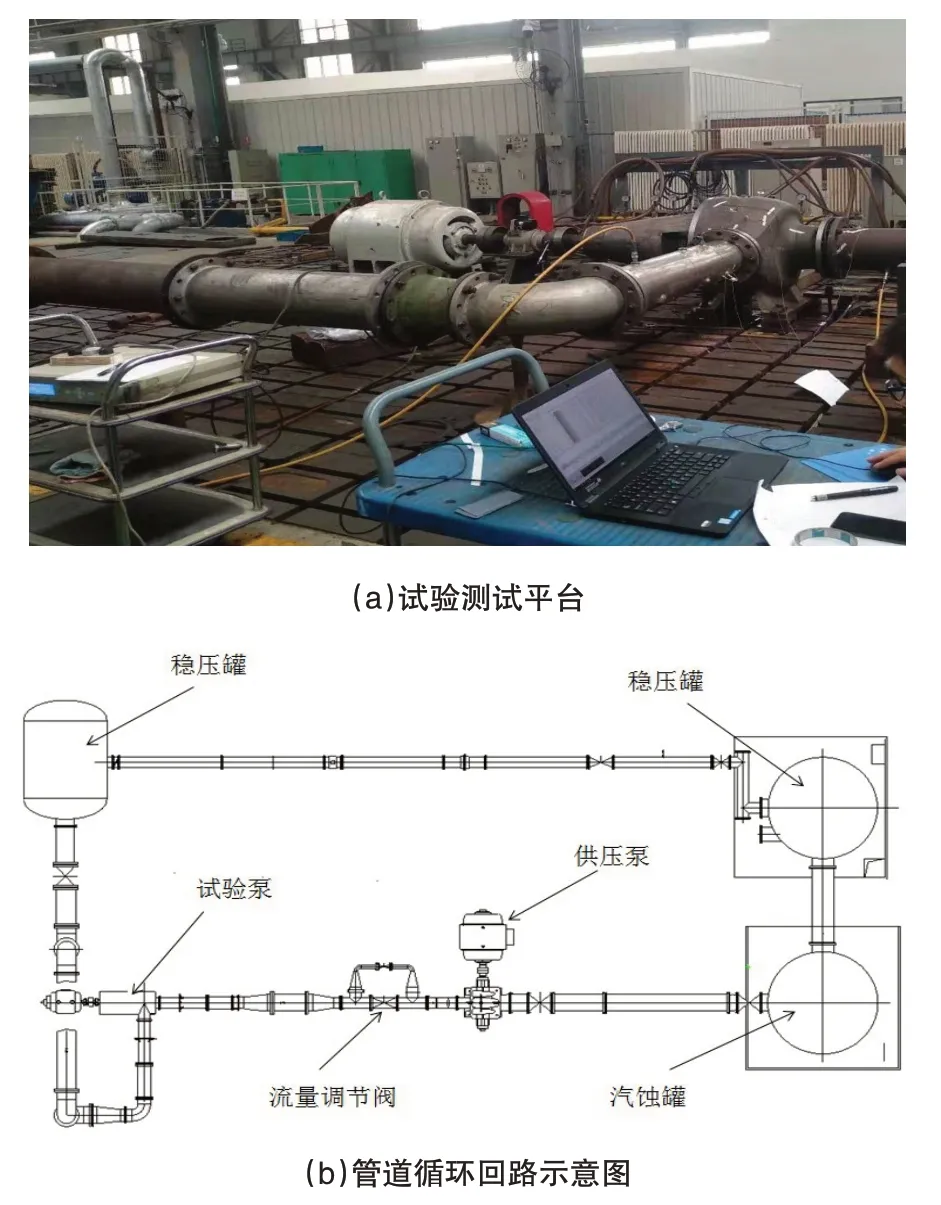

本试验测试是在沈鼓集团国家工业泵质量监督检测中心高精度闭式四象限试验台完成的,其测试精度严格执行GB/T 3216 标准以保证其测试结果的准确性与可靠性。其中图3 为CAP1400 核主泵缩尺模型测试试验平台,主要包括:实验管路、稳压罐、流量调节装置、增压泵、汽蚀罐、循环介质、测试段等。在试验进行过程中,首先,在装配完毕后,需将循环回路灌满水;接着,启动增压泵以提供足够的水压,这样能够有效抑制待测试泵内部汽蚀现象的发生;最后,在测试过程中通过控制流量调节阀来调控测试泵的运行工况,并通过扭矩仪、压力传感器等记录测试数据。

图3 CAP1400核主泵缩尺模型水力性能测试平台Fig.3 Hydraulic performance test platform of CAP1400 nuclear main pump scale model

1.3 数值结果与试验结果对比分析

本文从核主泵扬程和效率的两方面对数值方法进行验证评估。

图4 试验对象Fig.4 Test object

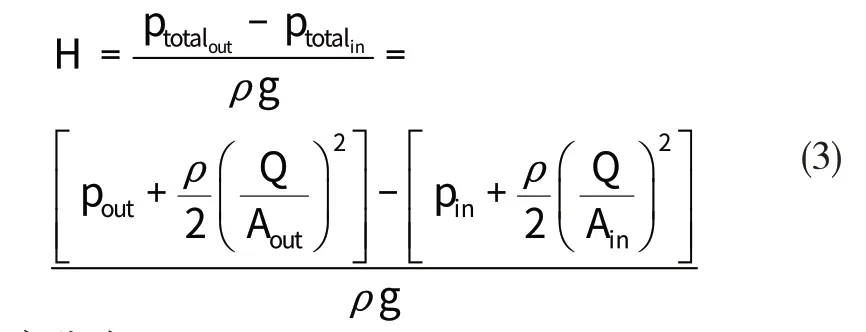

扬程公式:

效率公式:

式中,Q为体积流量,通过流量传感器测得;Ain,Aout分别为核主泵水力模型进出口处的管路面积;τ为扭矩,由扭矩仪测得;ρ为工作介质常温水的密度;Pin,Pout分别为核主泵水力模型进出口处的静压值,可由压力传感器测得;ω为核主泵叶轮旋转角速度。图5 给出了试验测试下与数值计算下的CA1400核主泵缩尺模型扬程效率随流量变化的水力性能曲线图,从图中对比结果可知:数值计算结果与试验测试结果得到的水力性能随流量的变化趋势基本保持一致,且在设计工况点下的相对误差在2%以内,非设计工况点的最大误差控制在4%以内,验证了数值方法的准确性。

图5 CAP1400核主泵缩尺模型水力性能曲线图Fig.5 Hydraulic performance curve of CAP1400 nuclear main pump scale model

2 密封口环间隙流对核主泵瞬态特性的影响

2.1 密封口环间隙流对压力脉动的影响

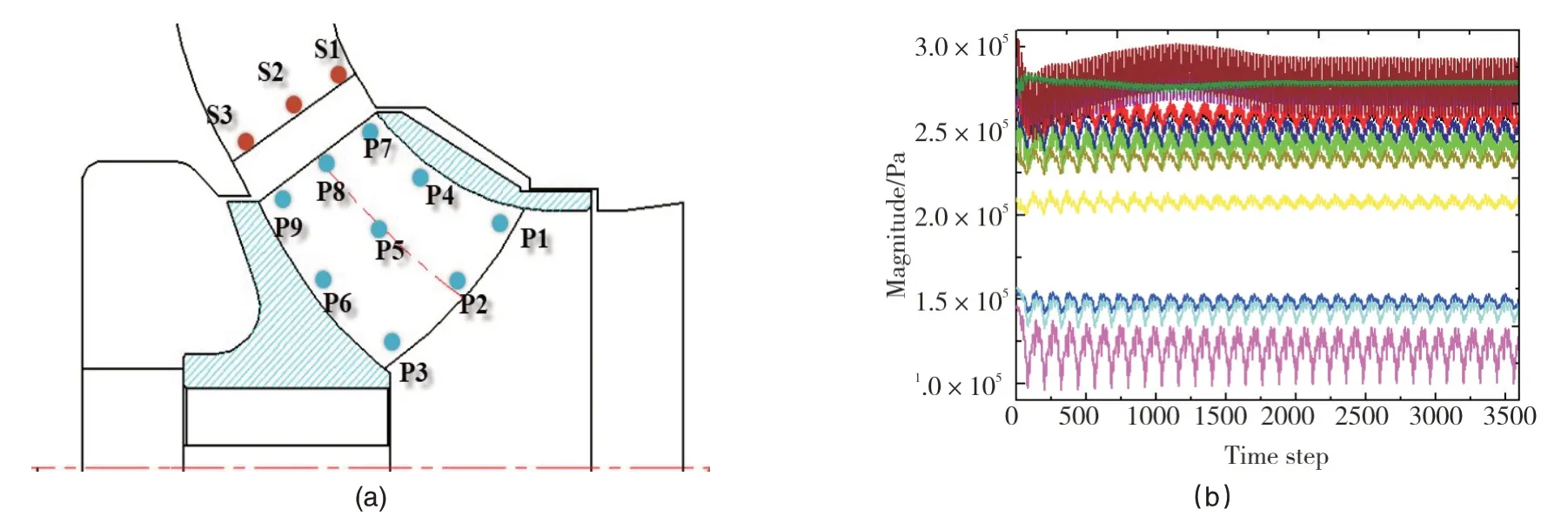

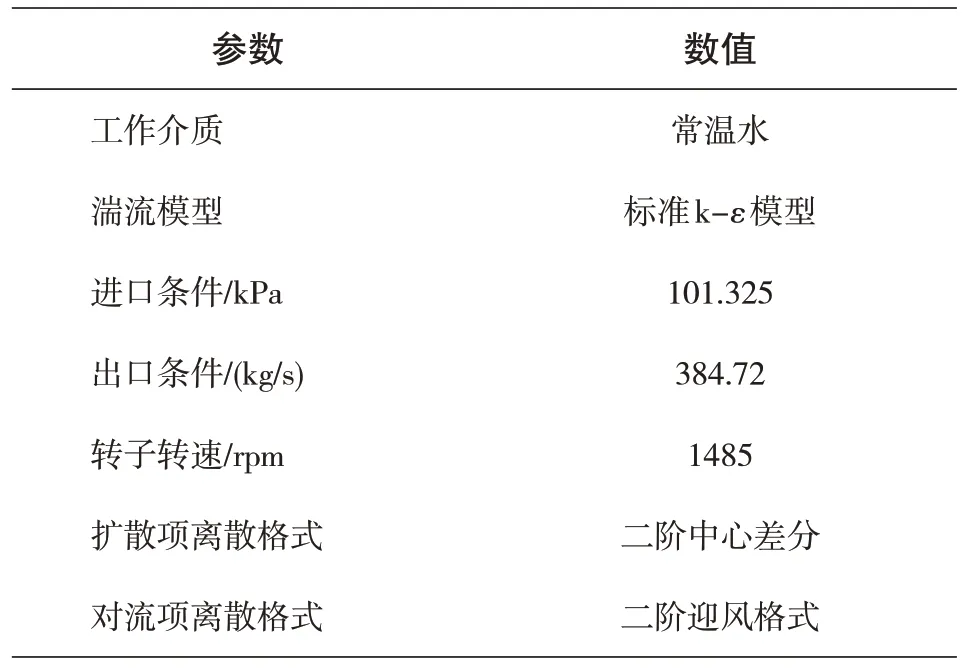

为了研究密封口环间隙流对核主泵CAP1400内部流场压力脉动特性的影响,本文设计了两种计算模型,第一种计算模型只包含CAP1400 核主泵主流流动,不带上盖板腔室和下盖板腔室;第二种计算模型包含上下盖板腔室的全部流体计算域。与此同时,为了了解核主泵CAP1400 内部流场压力脉动特性细节,分别在叶轮和导叶叶片位置布置监测点P1~P9,S1~S3,具体位置如图6(a)所示。计算时为了提高非定常计算精度以及收敛速度,采用三维定常湍流计算结果作为非定常计算的初始流场,瞬态控制方程空间域上的离散采用有限体积法,壁面设置为绝热无滑移壁面。定常计算中选用Frozen-rotor 作为转静子交界面,非定常计算中动静交界面设置为transient rotor-stator。时间步长设置为每周120步,总时间步长设定为30个周期,其他边界条件见表3边界条件设置。图6(b)给出了监测点的压力脉动时域图,通过时域图可以看出,监测点压力信号呈现明显的周期性变化,为了更进一步分析压力脉动特性,采用FFT 方法对后10 个周期的压力信号进行频域转换并分析。

图6 监测点布置示意图(a)压力脉动曲线(b)Fig.6 Schematic diagram of monitoring point position(a)pressure pulsation curve(b)

表3 边界条件设置Tab.3 Boundary condition setting

图7~10为核主泵CAP1400内部流场监测点的压力脉动频率信号,从整体上看,监测点的压力脉动幅值从叶片叶顶到叶根不断减小。从图7 叶轮叶片前缘靠近叶顶位置P1 可以看出,带密封结构的计算模型在1 倍转频位置处的压力脉动幅值要比不带密封结构的计算模型大,其增幅约在74.5%左右,与此同时,带密封结构的计算模型在13倍转频处及导叶通频处有着明显的压力脉动,该压力脉动的产生主要是由于密封结构的存在,使得叶轮与导叶动静干涉产生的压力脉动,通过密封结构传递到叶轮进口处,影响叶轮进口处的压力脉动。

图7 叶轮叶片前缘压力频域图Fig.7 Pressure frequency domain diagram of the leading edge of the impeller blade

图8 P4 为叶轮叶片中部靠近叶顶的位置,该位置处带密封计算模型在1 倍转频的压力幅值比不带密封结构计算模型增大约14.2%,相比较叶轮前缘位置,密封结构带来的影响得到了削弱。从图9中可以看出,由于受叶轮与导叶动静干涉的影响,使得叶轮叶片尾缘处在13倍转频处拥有较大的压力脉动;通过比较发现,由于下盖板间隙结构的存在,降低了叶轮尾缘在轮毂处的压力脉动。图10为导叶前缘监测点的压力脉动频域图,从S1 监测点可以看出,在5 倍转频处即1 倍导叶通频处,带密封计算模型其压力脉动幅值比不带密封计算模型的高出约28.9%。

图8 叶轮叶片中部压力频域图Fig.8 Pressure frequency domain diagram of the middle of the impeller blade

图9 叶轮叶片尾缘压力频域图Fig.9 Pressure frequency domain diagram of the trailing edge of the impeller blade

图10 导叶叶片前缘压力频域图Fig.10 Pressure frequency domain diagram of the leading edge of the guide vane

2.2 密封间隙对内部流场以及叶片径向力的影响

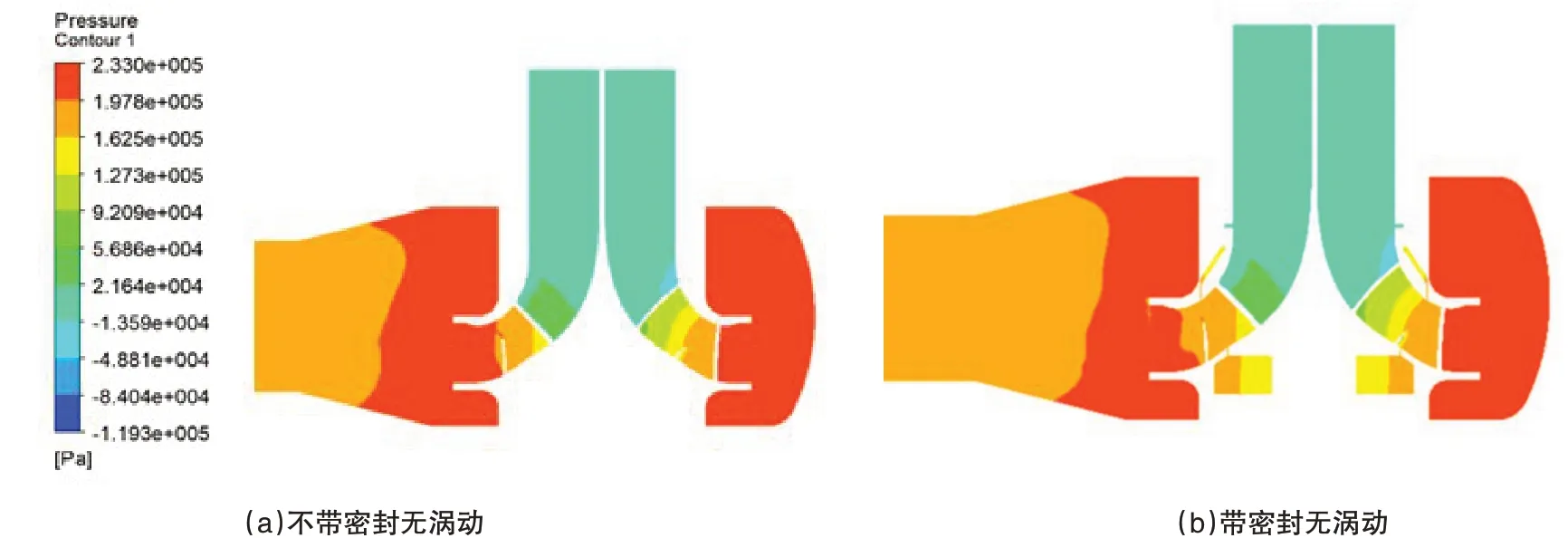

图11 为核主泵CAP1400 整机子午面压力云图,从图中可以看出不带密封子午面主流道压力云图与带密封主流道压力分布趋势相同,可以看出密封间隙产生的泄漏流对整机过流部件主流道的压力分布影响较小,但是在局部区域还是会产生一定的影响,尤其是在叶轮出口与导叶进口之间,其产生的压力扰动又会通过叶轮上盖板腔室,反馈到叶轮进口。图12 核主泵叶轮叶片径向载荷矢量分布图是通过对叶轮叶片表面压力积分,提取其径向方向的分力在叶轮旋转一周的矢量分布得到的。通过比较可以发现,无密封间隙模型,其叶轮叶片径向载荷在叶轮旋转一周时,保持一定程度的周向均匀,而密封间隙结构的加入,会使得叶轮叶片径向载荷在某些时刻产生较大的突变,其突变峰值个数与叶轮叶片个数一致,说明密封结构的存在导致叶轮出口尾迹扰流通过上盖板腔室重新作用到叶轮内部压力分布,可见密封结构的存在对于核主泵内部水动力载荷具有一定的影响作用,其作用效果不可忽视。

图11 CAP1400核主泵整机流场子午面压力云图Fig.11 Meridian pressure cloud diagram of the CAP1400 nuclear main pump

图12 核主泵叶轮叶片径向载荷矢量分布图Fig.12 Vector distribution diagram of radial load of the impeller blade

3 结论

本文以973 课题组自主设计的CAP1400 核主泵缩尺模型为主要研究对象,通过CFD 方法分析密封口环间隙对CAP1400 核主泵内部瞬态特性影响;并借助沈鼓集团国家工业泵质量监督检测中心高精度闭式四象限试验台,完成了对核主泵缩尺模型进行水力性能测试的实验工作,其数值分析与试验结果对比,最大误差控制在4%以内,证明了验证数值方法的准确性。

在此基础上,本文分析对比了带密封结构和无密封结构两种核主泵间隙计算模型,研究了密封口环间隙对核主泵内部压力脉动、压力分布以及叶轮叶片径向力载荷的影响。结果表明,密封结构的存在会对叶轮导叶主流流道内部流场不同位置产生不同的影响与干扰,尤其在靠近叶轮入口叶顶位置,使得该位置1 倍转频处的压力幅值相对于无密封结构计算模型高出约74.5%左右。而且密封结构的加入,会使得叶轮出口尾迹扰流通过上盖板腔室重新作用到叶轮进口,从而导致叶轮径向载荷发生周期性的突变,其影响作用不可忽视。

猜你喜欢

杂志排行

风机技术的其它文章

- 一种分析具有局部非线性动力系统的二次降维方法

- Research on the Relationship Between Dynamic Behavior of Active Magnetic Bearing System And the Performance of the Auxiliary Bearing*

- Foil Bearing Technology for High Speed Single Stage Air Compressors for Fuel Cell Applications

- Reduction of Hot Oil Carry-over in High Speed Running Turbo Application Bearings

- Reliable Operation of Turbomachinery Through Bearing Upgrades

- 基于流线曲率法的轴流ORC膨胀机反设计*