基于MATLAB的重型商用车转向轮摆振运动分析及优化

2021-09-26张博奇,吴铁锋

张博奇,吴铁锋

摘 要:通过建立车轮运动过程中摆振运动数学模型,使用MATLAB软件进行建模分析,分析车轮摆振运动的相关影响参数,以及各参数因素的影响程度,结合整车实际工况,优化各参数因素的设计方案,减缓或消除车轮摆振,解决实际工程难题。

关键词:重型商用车;转向轮摆振;摆振运动模型;

中图分类号:U461.6+1 文献标识码:A 文章编号:1005-2550(2021)04-0087-05

The Research and Optimization of Steering Wheel Shimmy Motion of Heavy Commercial Vehicles

ZHANG Bo-qi, WU Tie-feng

( Zhejiang Geely New Energy Commercial Vehicle Group CO.,LTD.

Hangzhou 310000, China )

Abstract: By establishing the mathematical model for wheel shimmy motion in the process of motion and using MATLAB software for modeling analysis, analyzed the influence parameters of wheel shimmy motion and the influence degree of each parameter factors , combined with the actual vehicle working conditions, optimized the design scheme of each parameter factor to slow down or eliminate wheel shimmy and solve practical engineering problems.

随着物流行业的竞争加剧,物流运输的高效性受到行业的关注度不断提升。为了追求运输的高效性,客户对运输载具的高速安全性和稳定性提出更为严格的要求。重型商用车作为公路运输的主要运输载具,承担着绝大部分的高速运输市场的需求,为了满足市场不断提升的高速安全性和稳定性的需求,国内主要的商用车主机厂都在研究商用车的高速性能,尤其是整车的高速行驶稳定性。目前市场上反馈部分重型商用车在高速下存在车轮摆振现象。本文从力学运动方向,对车轮摆振的现象进行分析,并进行优化设计。

1 车轮摆振现象的基本原理

转向车轮摆振现象是一种受迫振动,转向轮端在驱动力矩的作用下,产生周期性振动。驱动力矩主要由两部分组成:

①车轮总成在高速下产生的摆振力矩:

车轮总成在实际生产过程中,由于生产误差、装配误差等累积,车轮的质心偏离几何旋转中心。实际生产中用车轮总成的不平衡量来衡量车轮的质心偏离几何旋转中心的程度。车轮总成的偏心质量在高速旋转运动中产生离心力,驱动轮胎振动;

②轮胎的径向力波动产生的摆动力矩:

由于轮胎的材料特性、生产误差等,轮胎在运动中的径向力存在一定的波动,左、右转向轮的径向力波动导致两侧转向轮的径向力出现差值,产生一种摆振驱动力。

2 系统模型

2.1 系统驱动力矩模型

由于轮胎的径向力波动涉及轮胎特性,本文只着重分析由车轮总成的偏心质量在旋转过程中产生的摆振驱动力矩。

如图1、2所示,已知车辆车速为v,滚动半径为R,车轮中心至前桥主销偏距为Ls,车轮中心面与主销夹角为α,主销后倾角为β,车轮总成的偏心质量为m,偏心质量旋转半径为r,偏心质量相对主销轴线偏角为γ。

偏心质量在旋转中产生的离心力Fm:

(1)

偏心质量当量旋转半径r0:

(2)

偏心质量摆振力臂长度Lm:

(3)

偏心质量产生的摆振力矩MF:

(4)

偏心质量相对主销轴线偏角γ:

(5)

式中:γ0为车辆启动时车轮总成偏心质量初始角。

单转向桥车辆包含两个转向轮,左右侧摆振力矩方向相反,摆振驱动力矩为:

(6)

(7)

(8)

(9)

(10)

(11)

(12)

根据公式(6)~(12),可以得出车轮摆振驱动力矩MF随左、右轮胎偏心质量相对主销轴线偏角γ变化而变化,其中左、右轮胎偏心质量相对主销轴线偏角γ分别为:

左侧: ;

右側: 。

整合上式求得MF:

(13)

随着左、右轮胎偏心质量相对主销轴线偏角初始值γl0、γl0变化,摆振驱动力矩最大值MFmax会在[MF1,MF2]范围内变化。

2.2 系统摩擦阻力矩模型

转向车轮摆振系统中的摩擦阻力矩,主要包含转向桥轮端摩擦阻力矩、拉杆系统摩擦阻力矩、管柱系统摩擦阻力矩、转向机内部摩擦阻力矩。

2.2.1 转向桥轮端摩擦阻力矩

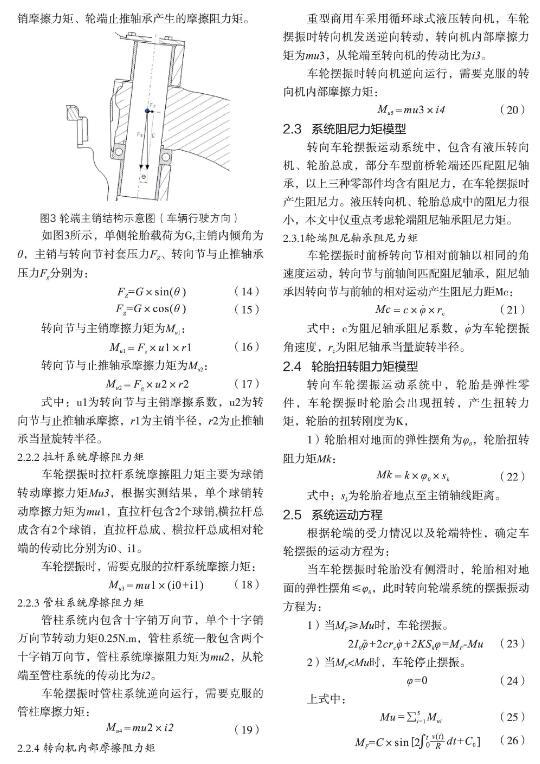

转向桥轮端摩擦阻力矩主要包含转向节与主销摩擦力矩、轮端止推轴承产生的摩擦阻力矩。

如图3所示,单侧轮胎载荷为G,主销内倾角为θ,主销与转向节衬套压力FZ、转向节与止推轴承压力Fg分别为:

(14)

(15)

转向节与主销摩擦力矩为Mu1:

(16)

转向节与止推轴承摩擦力矩为Mu2:

(17)

式中:u1为转向节与主销摩擦系数,u2为转向节与止推轴承摩擦,r1为主销半径,r2为止推轴承当量旋转半径。

2.2.2 拉杆系统摩擦阻力矩

车轮摆振时拉杆系统摩擦阻力矩主要为球销转动摩擦力矩Mu3,根据实测结果,单个球销转动摩擦力矩为mu1,直拉杆包含2个球销,横拉杆总成含有2个球销,直拉杆总成、横拉杆总成相对轮端的传动比分别为i0、i1。

车轮摆振时,需要克服的拉杆系统摩擦力矩:

(18)

2.2.3 管柱系统摩擦阻力矩

管柱系统内包含十字销万向节,单个十字销万向节转动力矩0.25N.m,管柱系統一般包含两个十字销万向节,管柱系统摩擦阻力矩为mu2,从轮端至管柱系统的传动比为i2。

车轮摆振时管柱系统逆向运行,需要克服的管柱摩擦力矩:

(19)

2.2.4 转向机内部摩擦阻力矩

重型商用车采用循环球式液压转向机,车轮摆振时转向机发送逆向转动,转向机内部摩擦力矩为mu3,从轮端至转向机的传动比为i3。

车轮摆振时转向机逆向运行,需要克服的转向机内部摩擦力矩:

(20)

2.3 系统阻尼力矩模型

转向车轮摆振运动系统中,包含有液压转向机、轮胎总成,部分车型前桥轮端还匹配阻尼轴承,以上三种零部件均含有阻尼力,在车轮摆振时产生阻尼力。液压转向机、轮胎总成中的阻尼力很小,本文中仅重点考虑轮端阻尼轴承阻尼力矩。

2.3.1轮端阻尼轴承阻尼力矩

车轮摆振时前桥转向节相对前轴以相同的角速度运动,转向节与前轴间匹配阻尼轴承,阻尼轴承因转向节与前轴的相对运动产生阻尼力距Mc:

(21)

式中:c为阻尼轴承阻尼系数,φ为车轮摆振角速度,rc为阻尼轴承当量旋转半径。

2.4 轮胎扭转阻力矩模型

转向车轮摆振运动系统中,轮胎是弹性零件,车轮摆振时轮胎会出现扭转,产生扭转力矩,轮胎的扭转刚度为K,

1)轮胎相对地面的弹性摆角为φ0,轮胎扭转阻力矩Mk:

(22)

式中:sk为轮胎着地点至主销轴线距离。

2.5 系统运动方程

根据轮端的受力情况以及轮端特性,确定车轮摆振的运动方程为:

当车轮摆振时轮胎没有侧滑时,轮胎相对地面的弹性摆角≤φ0,此时转向轮端系统的摆振振动方程为:

1)当MF≥Mu时,车轮摆振。

(23)

2)当MF (24) 上式中: (25) (26) 式中:I0为轮端绕主销转向惯量,c为阻尼轴承阻尼系数,K为轮胎的扭转刚度。 从整车行驶安全角度,若因车轮摆振导致轮胎侧滑,会严重整车直线行驶稳定性,因此设计时应保证车轮摆振时轮胎没有出现侧滑。 求解系统运动方程,得出车轮摆振的稳态运动方程: (27) (28) (29) 3 系统仿真验证 根据建立的系统运动模型,使用Matlab/Simulink 功能,进行系统仿真分析,验证车轮摆阵运动与数学模型的一致性。 车轮摆阵运动仿真结果显示,车轮摆振运动状态与公式(27)数学模型一致,构建的车轮摆阵运动数学模型符合车轮摆振运动实际工况。 4 车轮摆振现象优化 由于零部件的成产、装配误差,转向轮端上不可避免的存在质心偏离问题,车辆在高速运动时不可避免的出现一定大小的摆振驱动力矩。 根据公式(6)~(13),可以得出车轮摆振驱动力矩MF随左、右轮胎偏心质量相对主销轴线偏角γ变化而变化,随着左、右轮胎偏心质量相对主销轴线偏角初始值γl0、γl0变化,摆振驱动力矩最大值MFmax会在[MF1,MF2]范围内变化。 根据摆振运动现象,车轮摆振运动分为三类: 1.车轮偶尔出现摆振,摆振消失,简称偶发摆振。 当摆振系统阻力距Mu满足MF2 车轮的偶发摆振是车辆运动过程中不可避免的现象,存在时间短,振动影响小、危害小,可以不做应对措施。 2.车轮有时出现长时间摆振,有时长时间没有摆振现象,简称间歇摆振。 当摆振系统阻力距Mu满足MF1 间歇摆振的根源是摆振系统阻力距Mu处于驱动力距MF最大值MFmax的变化范围[MF1,MF2]内。间歇摆振会影响整车高速行驶稳定性,造成驾驶员的精神紧张和疲劳,需要重点关 注。 间歇摆振情况下,驱动力距MF与摆振系統阻力距Mu差值较小,可以通过重新匹配转向桥左、右车轮的平衡块,减小车轮不平衡量进行解决。 3.车轮一直出现摆振现象,简称长期摆振。 当摆振系统阻力距Mu满足Mu≤MF1时,即系统摆振驱动力矩明显大于系统阻力矩,车辆达到一定车速后车轮就会一直出现摆振。 长期摆振会严重危害整车行驶安全,需要重点解决,主要从两方面进行: 1)减小系统摆振驱动力矩Mu的振幅C。 根据公式(1)~(13),摆振驱动力矩MF的振幅C的大小与车速v、轮胎滚动半径R、车辆中心偏Ls、左、右车轮总成的偏心质量m、左、右车轮偏心质量旋转半径r的大小相关,影响最大的因素是左、右车轮总成的偏心质量m、左、右车轮偏心质量旋转半径r、车轮中心至前桥主销偏距Ls、车速v,其中车速v与车辆工况相关,无法约束。 因此减小系统摆振驱动力矩MF的主要措施如下: ①控制轮端均匀性,减小左、右轮端的偏心质量m; ②控制轮端均匀性,减小左、右车轮偏心质量旋转半径r; ③优化设计方案,合理减小车轮中心至前桥主销偏距Ls; 2)优化转向系统设计,减小车辆摆振运动幅度。 根据公式(27)~(29),可以得出车辆摆振运动幅度φc转向系统参数轮端绕主销转向惯量I0、阻尼轴承阻尼系数c、轮胎的扭转刚度K相关,因此转向系统设计优化的主要措施如下: ①合理设计车轮中心至前桥主销偏距Ls,避免轮端绕主销转向惯量I0过大; ②适量增大阻尼轴承阻尼系c,减小车辆摆振运动幅度φc; ③车辆保证轮胎胎压,避免轮胎的扭转刚度K减小; 5 结束语 重型商用车转向轮摆振运动数学模型的建立,为转向及前桥系统的设计提供了理论参考,对转向系统相关参数的设计优化有一定指导意义。通过采用MATLAB建模分析可以直观观察各个因素对车轮摆振运动的影响,提升设计能力。但车轮摆振运动涉及大量相关零部件,与相关零部件的性能参数相关,本文的转向轮摆振运动数学模型未能全部体现各个性能参数,理论设计方案需要与台架试验、整车道路试验验证结合,寻找符合整车实际工况需求的优化设计方案。 参考文献: [1]王霄锋.汽车底盘设计.北京:清华大学出版社,2010.4. [2]王望予.汽车设计.4版.北京:机械工业出版社,2004. [3]陈家瑞.汽车构造:下册.3版.北京:机械工业出版社,2009.2. [4]余志生.汽车理论[M].北京: 机械工业出版社,1996. [5]韩利竹,王华. MATLAB 电子仿真与应用[M]. 北京: 国防工业出版社,2003. [6]郭孔辉.汽车操纵动力学[M].长春:吉林科学技术出版社,1991. [7]靳晓雄,张立军,江浩.汽车振动分析.上海:同济大学出版社,2002. 张博奇 毕业于湖南大学,车辆工程专业,本科学历,现就职浙江吉利新能源商用车集团有限公司商用车研究院,重卡中心底盘开发部,任转向系统主管工程师。主要研究重卡转向系统设计方法,从事商用车转向系统设计8年,完成多款车型平台设计开发。