牵引环疲劳断裂问题分析

2021-09-26詹立力,张鹏,柳亮

詹立力,张鹏,柳亮

摘 要:牵引环在疲劳耐久工况下受到循环载荷作用,螺纹根部在试验过程中发生疲劳断裂。本文主要探讨引起牵引环螺纹根部疲劳断裂的原因,并进行优化设计且进行验证。分析结果表明,截面突变且无圆角过渡引起应力集中,继而引发疲劳损伤,发生脆性断裂。降低截面突变程度、增加圆角过渡可有效改善螺纹根部应力集中,解决牵引环疲劳断裂的问题。

关键词:牵引环;疲劳断裂;截面突变

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2021)04-0054-04

Fatigue Fracture Analysis of Traction Ring

ZHAN Li-li1, ZHANG Peng2, LIU Liang1

(1. Dongfeng Motor Corporation Technical Center,Wu Han 430058, China;

2. Dongfeng Honda Automobile CO.,LTD,Wu Han 430056, China)

Abstract: The traction ring is subjected to cyclic load under fatigue endurance condition, and the root of the screw thread has fatigue fracture in the test process.This paper mainly discusses the cause of fatigue fracture of traction ring thread root, and carries out optimization design and verification.The analysis results show that the cross-section mutation and the absence of fillet transition cause stress concentration, which leads to fatigue damage and brittle fracture.Reducing the cross-section mutation, increasing the fillet transition can effectively improve the stress concentration at the root of the screw thread and solve the fatigue fracture problem of traction ring.

引 言

乘用車牵引环是固定或安装在汽车上,通过使用如拖绳、拖缆或拖杆等装置进行连接,从而实现车辆牵引或被牵引的部件。根据国家标准《轻型汽车牵引装置》要求,汽车应在其前部至少固定或可安装一个牵引装置:在车辆自身发生故障时,能被其它车辆通过故障车的前部牵引装置牵引至最近维修点,且使用过程中牵引装置及其固定件不应失效、断裂或产生影响正常使用的变形。由此设计多种试验模拟牵引环使用工况,其中包括静态牵引的强度性能试验和动态牵引的疲劳耐久性能试验,疲劳耐久工况相对更为恶劣。

1 牵引环断裂问题描述

在模拟动态牵引的疲劳耐久性能试验进行至56.5万次循环时,牵引环螺纹根部断裂,失效后牵引环如图1:

疲劳耐久性能试验在试验台架上进行,如图2,对拉环以牵引杆为轴心的90°圆锥范围内施加载荷(载荷大小:0.08g*整车整备质量)并震动循环,要求循环80万次后牵引环不发生明显变形、螺纹不发生损坏且方便拆卸。

为解决模仿动态牵引的疲劳耐久工况下牵引环断裂问题,进行以下分析。

2 牵引环断裂原因分析

分析牵引环断裂原因,先确认材料是否满足定义要求,再确定制造因素及装配因素的影响,最后深入分析结构设计是否合理。

2.1 材料分析

牵引环材料定义为45#钢,无热处理。

2.1.1 化学成分分析

对失效牵引环取样进行化学成分分析:其金相组织为珠光体+铁素体,为正常状态;化学成分如表1,符合GB/T 699-2015中关于45#钢的技术条件要求。

2.1.2 机械性能分析

取失效牵引环进行机械性能分析,其抗拉强度、断后伸长率及硬度均符合GB/T699-2015中关于45#钢的技术条件要求,如表2。

2.1.3 断口形貌分析

失效牵引环断口宏观形貌如图3,断口平齐发亮;断口微观形貌如图4,断口为解理特征。以上断口特征为典型的脆性断裂特征。

根据断口形貌特征,初步判断牵引环断裂为疲劳断裂。

一般情况下,疲劳断裂处存在应力集中,而影响应力集中的原因主要分为以下几类:材料缺陷、加工缺陷(热处理缺陷、表面加工缺陷)、装配不合理以及截面突变且突变处无圆角过渡等。

根据以上材料分析结果,可排除材料缺陷造成疲劳断裂的可能性。

2.2 制造工艺分析

取与失效牵引环同批次零件进行检测,牵引环表面光滑无明显加工缺陷,可排除表面粗糙缺陷的可能性。牵引环螺纹根部断裂处与设计状态不一致(图5):实物状态螺纹根部直径与螺纹小径一致,设计状态螺纹根部直径与螺纹大径一致。此差异为实际生产过程采用滚压工艺加工螺纹产生的退刀槽。

2.3 装配状态确认

疲劳耐久试验为台架试验。试验前将牵引环安装在固定于台架的前防撞梁上,将牵引环螺纹全部旋入前防撞梁上的安装孔内,且不与任何其他部件发生干涉。经试验前状态点检,牵引环装配状态到位。

2.4 结构设计分析

牵引环分为三个部分:拉环、牵引杆、螺纹端(图6)。牵引杆与螺纹端为一个整体,由45#圆钢机加工而成,拉环由45#圆钢经折弯后通过二氧化碳气体保护焊与牵引杆连接。

设计状态下,螺纹端与牵引杆为直角过渡,拉环与牵引杆也为直角过渡,以上两处截面突变且无圆角过渡,容易引起应力集中,设计不合理。而螺纹端与牵引杆过渡处存在因制造工艺产生的退刀槽,恶化了截面突变程度。

综合以上分析,初步判定:制造加工产生的退刀槽处截面突变且无圆角过渡,该处结构引起应力集中造成牵引环螺纹根部疲劳断裂。

3 牽引环断裂优化设计

解决牵引环疲劳断裂问题从改善螺纹根部应力集中着手。

消除因制造工艺产生的加剧截面突变程度的退刀槽:更改螺纹加工工艺,由滚压螺纹改为车削螺纹。

车削螺纹时,刀刃提前退出,螺纹根部直径可保持为与螺纹大径一致(如图7):

减小螺纹端与牵引杆的直径差值:牵引环与前防撞梁配合,要求牵引环螺纹端全部旋入前防撞梁,牵引环螺纹根部直径最大值应不大于螺纹外径,而设计定义螺纹根部直径与螺纹外径一致、已无改进空间,此方向不可行。

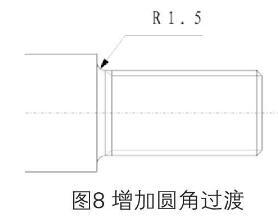

增加圆角过渡:考虑螺纹端与前防撞梁螺纹孔的间隙要求,在螺纹与牵引杆过渡处设计R1.5的圆角过渡(图8):

4 牵引环断裂优化方案验证

4.1 仿真验证

对失效牵引环及优化方案进行疲劳耐久仿真分析。采用应变-寿命法(E-N)进行疲劳计算,前处理软件采用HyperMesh,有限元计算求解器采用Nastran、寿命计算采用Femfat求解器,疲劳寿命计算采用Femfat,后期处理采用HyperView及FEMFAT Visualizer,载荷通过RBE2单元施加到拉环上,循环载荷波形为正弦波,仿真工况同试验工况。仿真分析结果显示牵引环疲劳寿命薄弱点为牵引环螺纹根部。牵引环疲劳仿真分析结果如表3。

根据以上仿真结果得出结论:消除退刀槽并增加倒圆角可将牵引环疲劳寿命提高至81.1万次,满足80万次的目标要求。

4.2 试验验证

疲劳耐久试验的目标为80万次。在图9所示的疲劳耐久试验台架上对优化后的牵引环进行试验,结果如表5。

试验载荷震动循环100万次后停止试验,优化后的牵引环未发生明显变形、螺纹没有发生损坏且方便拆卸。

试验结果与仿真结果有差异,但验证了优化方案可提高疲劳耐久寿命。

5 结论

疲劳断裂一般由应力集中引起,材料缺陷、加工缺陷、装配不当、截面突变且无圆角过渡等都会引起应力集中。结构设计时,应尽量避免截面突变结构,在不可避免的截面突变处设计圆角缓解突变程度。在疲劳耐久工况下,牵引环受应力最大处为与防撞梁螺接配合的螺纹根部。设计牵引环时,在螺纹与牵引杆过渡处须设计圆角过渡,且在满足装配空间要求的情况下尽量加大圆角。而牵引环螺纹端的加工方式不同会造成螺纹根部直径差异,须在图纸上明确标注螺纹根部的直径大小,以指导螺纹加工工艺。

参考文献:

[1]郭正康.现代汽车列车设计与使用[M].北京理工大学出版社,2006.

[2]马鸣图.汽车材料和典型零件失效分析与延寿[M].化学工业出版社,2017.

[3]夏彦晓,庞建中,史全胜.某重型汽车前端牵引装置受力分析及验证[J]商用汽车,2020,05:86-89.

[4]韩强,魏骅.某车型摆臂球销断裂失效分析与优化[J].2015 中国汽车工程学会年会论文集,2015:2031-2033.

[5]GB 32087-2015 轻型汽车牵引装置[S].

詹立力

毕业于武汉理工大学,工学学士,现就职于东风汽车集团股份有限公司技术中心,主要负责车体结构设计工作。