浮选机定子骨架的焊接变形控制研究及应用

2021-09-26唐家伟

唐家伟

(北京矿冶研究总院固安机械有限公司,河北廊坊 065500)

0 引言

焊接变形和应力控制是焊接结构生产制造的重要课题,是影响焊接结构设计完整性、制造工艺合理性和结构使用可靠性的关键因素[1],这对于承受较大静、动负荷的大型浮选机定子焊接结构骨架尤为重要。焊接变形是焊接结构生产制造过程中的普遍现象,必须经过焊接反变形或矫正才能满足焊接结构设计使用要求[2]。选择合理的焊接顺序和焊接条件也是控制焊接变形的主要手段。合理的焊接顺序,焊前反变形方法和火焰矫正是焊接结构生产矫正焊接变形最常用的方法[3]。这3 种方法经验性都比较强,目前很少有以工艺试验方法对大型浮选机定子焊接结构骨架进行焊接变形控制的研究,所以本文的研究对于定子焊接骨架的工业制造具有十分重要的经济意义。

在定子焊接骨架制造过程中发现不同的焊接顺序和反变形方法对定子焊接骨架的变形都有不同程度的影响。本文通过工艺试验找出合理的预留反变形量和焊接顺序来控制定子的焊接变形,通过经验数据直观地指导工人生产,节约反复校型的生产成本,提高产品质量的稳定性。

1 定子焊接骨架焊接过程的试验研究

1.1 试件的选取及制备过程

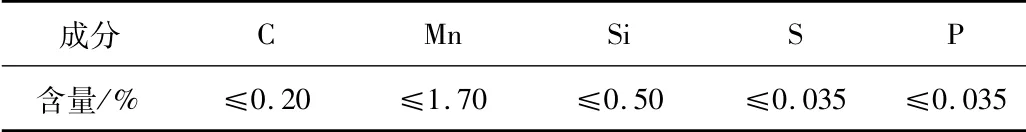

本文研究的定子焊接骨架是底盘和24件叶片组成,定子焊接骨架外直径/内直径:2255 mm/ 1745 mm,整体高度:731 mm。底板厚度为30 mm的Q345B钢板,叶片为厚度为20 mm的Q345B钢板,其钢材化学成分及力学性能分别如表1 和表2 所示[4],其结构如图1 所示。

表1 Q345B级钢板主要化学成分Tab.1 Main chemical constituents of Q345B steel plate

表2 Q345B级钢板的力学特性Tab.2 Mechanical properties of Q345B steel plate

本实验的重点是考察定子焊接骨架的弯曲变形,所以结合定子焊接骨架的特点取其一片作为考察的试验对象进行研究。通过研究1 片叶片与底盘的焊接弯曲变形来推测整个定子的弯曲变形趋势,再根据定子焊接骨架的弯曲趋势进行反变形设计,最终达到焊接变形控制。

从图1中可以看出,叶片与底盘的接头形式为T型接头。而叶片设计成K型坡口,坡口尺寸为:8 ×45°,焊脚尺寸:15 mm。为了易于试件的制备,本文用T型接头工艺评定试件来代替叶片与底盘的焊接接头形式,长度为300 mm,高300 mm,具体如图2所示。

图1 定子骨架的三维示意图Fig.1 3D schematic diagram of stator frame

图2 叶片T型接头Fig.2 Diagram of blade T-shaped welded joint

T型试件主要采用OTC-EP500 MAG焊机焊接,主要焊接参数为:焊接电流240 A,焊接电压22 V,焊接速度35 cm/ min,多层多道焊接。焊缝主要受纵向收缩应力和横向收缩应力,其收缩应力能使构件发生变形。根据构件纵向焊缝引起的弯曲挠度的计算,可按照下式进行[5]:

式中:f为构件挠度;e为焊缝中心到截面中性轴的距离;qv为焊接线能量,L为构件长度;I为截面惯性矩。

经计算得f=0.00337 mm,根据经验纵向焊缝收缩引起的弯曲挠度在直径为2255 mm的圆环上的应变可以忽略不记,但是在底盘上存在纵向收缩的残余应力。

根据焊接经验及计算结果可以判断,定子骨架焊接变形主要是T 型接头焊缝横向收缩变形引起的,为了避免工人操作影响,本实验组织了3 人共计12 组试件,在每件试件上取9 组,共计108 组宽25 mm的试样,试件部分取样如图3 所示。

图3 T型接头取样试件Fig.3 T-joint sampling specimen

1.2 试件焊接变形的测量和结果

由于本试验重点分析T 型焊缝横向收缩引起的弯曲变形,所以主要测量T型接头的翼板弯曲角度(采用JL820 高精度计量级数显倾角仪测量,分辨率:0.001°)。其中焊缝横向收缩量与弯曲变形角度有一定经验关系,可参照下列经验公式粗略估算[6]:

式中:SH为翼缘对构件水平中性轴的静距;c为参数(多层焊时,c=0.6);t为翼板板厚;K为焊脚尺寸。

经计算理论值约0.15°,而实际测量角度如表3 所示。由表可知,12 组108 件试样的实测值约为0.24°,比理论计算值大37.5%,实际角度大了0.09°。单一差值0.09°对于本实验的试件来说几乎可以忽略,但是24 件T型角接头弯曲角累计误差为2.16°,此角度就能很明显地造成底盘内环向上凸,形成类正圆台结构的变形结果。

表3 试验测试结果Tab.3 Test results

从试件的试验测量结果得知,长300 mm 的T 型角接头起始端和终止端角度变化几乎不变,焊接采用直道多层角焊接对本试验的横向收缩角变形的影响几乎可以忽略(注:底盘厚度30 mm,未考虑K型坡口焊接顺序对腹板的影响)。

2 焊接试件反变形量的分析与确定

叶片结构焊接变形的测量和预测的目的是为了有效控制定子骨架焊接变形。为了便于在生产实践中操作,预先计算或估算出反变形量,即预先在焊接变形的相反方向施加一定的变形量,以达到减少和消除焊接变形。

为了确定反变形量,本文采用如图4所示的单叶片结构的焊接模拟试件。焊接参数如下:焊接电流为240 A,焊接电压22 V,焊接速度30 cm/ min,焊角采用多层多道焊。根据本文的测试结果可知焊缝横向收缩角变形量为0.24°。本文采用500 t 的双缸液压折弯机对单叶片结构翼板进行预弯,折弯刀的压头半径为5 mm,下角度分别为179.5°、179°、178.5°、178°。每组各3件焊接试件,合计为4组共计12件;试件实际折弯角度测量结果如表4所示。从表中可以看出折弯后翼板有0.2°左右的回弹量,最小变形角度为0.2°,最大为1.8°。

表4 翼板折弯角度测量Tab.4 Flat bending Angle measuring meter

图4 单片叶片的焊接Fig.4 Welding diagram of single blade

对制作好的单片叶片结构按照组别及技术要求进行铆装,依照要求的焊接工艺参数进行焊接,其中要求试件保持自用约束状态。冷却后分别测得各焊接试件的角变形量,具体如表5所示。

表5 焊接后翼板残余角变形量Tab.5 Residual angular deformation of wing plate after welding

从实际测试结果来看,翼板反变形为179.5°,焊后翼板残余角变形小于0.02°,基本满足反变形工业要求。即定子骨架底板每个叶片的铆装位置预压角变形为179.5°可以作为工业生产预反变形操作。由于定子骨架底板为直径2255 / 1755 mm的圆环,预变形后圆环变成类正圆锥管状,内侧上翘约19 mm,即底板成锥状。其反变形后的形状对定子装配提出了难题。为解决装配难题,设计了预定位装配专用工装,不仅能保证叶片装配位置,而且能防止焊接过程中定子骨架发生扭曲变形,保证片上端在同一个平面上。

3 定子骨架焊接焊接过程及分析应用

定子骨架由24 件叶片组成,焊接顺序采用两人“十字对称” 焊接进行[7],按照制定的工艺参数进行焊接。冷却后,打开工装对定子骨架进行测量,在测量过程中发现先焊接的叶片顶端尺寸小约5 mm,后焊接的叶片顶端尺寸大约3~4 mm。随后对叶片焊接位置的底板进行测量发现:第1组焊接的叶片底板残余角变形约为0.03°,第2~8组焊接的叶片底板角变形小于0.02°,第9~12组叶片底板角变形量为-0.01°,不平面度约为2 mm。

从测试结果来看定子在整体焊接后,焊接变形量明显减小,尤其是中间几组的焊接变形量控制的非常好,焊后变形量基本上接近工艺设计公差,也和理论试验值相差无几。根据底板的测量结果来看,先焊接的预变形量有点大,后焊接的预变形量有点小,即整个定子骨架不同叶片位置的焊接底板变形不均匀。在随后的工业制作过程中,在预定位装配专用工装上曾加预支紧量和拉紧力量来克服焊接变形的不均一性,来达到反变形控制的要求,具体工件实物如图5 所示。

图5 定子骨架实物Fig.5 Physical picture of stator skeleton

与传统火焰矫形、机械矫形相比,采用预留反变形法可将焊接变形量控制在允许的范围内,能节省繁琐的焊后矫正工序。

4 结束语

本文研究的目的是为定子骨架的焊接变形寻找一种简便有效的工业反变形控制方法,制定详细的实际生产工艺,具体结论如下。

(1)通过模拟叶片焊接试验,得出翼板高度超过300 mm,构件纵向焊缝引起的弯曲挠度为f=0.00337 mm,可以忽略不计,和叶片试验的结论一致。

(2)T型角接头焊接试验得出焊缝横向收缩量产生弯曲变形角度实际值比理论值大约37.5%,可以指导定子骨架焊接反变形量的确定。

(3)通过工业试验确定了定子底板反变形角度为179.5°,主要焊接工艺参数:焊接电流240 A,焊接电压22 V,焊接速度35 cm/ min,焊接顺序采用十字对称焊接。

综上所述,该工业试验确定了定子骨架的焊接变形量,确定了生产工艺,该工艺不仅方法简便、经济合理,而且大大减轻了焊后调形的劳动强度,提高了工人劳动效率,节约了生产成本,提高了产品的质量。