基于气浮导轨的光栅尺动态检测系统设计与误差分析*

2021-09-26徐全坤黄振宇罗旭东

徐全坤,阚 侃,黄振宇,罗旭东,梁 平,张 勇

(1.广东省现代几何与力学计量技术重点实验室, 广州 510405;2.广东省计量科学研究院, 广州 510405)

0 引言

光栅尺作为高速、高精度的实时位置检测与反馈部件,广泛应用于各类精密运动控制系统与装备[1-2]。高性能光栅尺,尤其是大行程、高精度栅尺是我国高端全闭环数控机床技术瓶颈之一,目前很多依然依赖进口[3-4]。《中国制造2025》发展战略中提出要加速高档数控机床等前沿技术和装备的研发,以提高可靠性、精度保持性为重点,开发高档数控系统、光栅等主要功能部件,加快实现产业化[5]。

光栅尺的动态精度直接影响到运动控制系统的总体性能。在光栅尺静动态特性研究及动态检测方面,国内已有一些研究。郑黎明等[6]研究了光栅尺静态的精度检测与修正方法,该方案主要考虑的静态几何误差对精度的影响,并没有进行动态误差分析。陈晓怀等[7]分析了工作台、导轨变形等因素对光栅尺精度的影响,但测量误差分析为静态分析,并没有考虑光栅尺运行速度变化、振动等因素对动态精度的影响。吴玉斌等[8]搭建的光栅尺动态检测系统,可以通过计算机实现光栅尺检测的自动控制、数据采集等功能,其检测过程是在低速匀速进行情况下进行,对于测试过程中光栅尺的不同运行速度、加速度和振动等动态因素并未考虑,该系统实现了静态检测过程的自动化,而非动态性能检测。国外也有研究者对光栅尺的精度进行了一些研究, López J 等[9]通过有限元仿真研究了不同安装状况下,振动对光栅尺精度的影响,光栅尺运行速度及加速度等因素影响。Castro H F F等[10-11]以激光干涉仪为长度基准,研究了以光栅尺为位置反馈部件的机床在不同主轴转速下刀具的动态定位精度,该研究引入了刀具、主轴电机等误差因素,不能直接反应光栅尺动态性能。Kajima M等[12]以激光干涉仪为基准,对高精密光栅尺静态精度进行了校准,并进行了不确定度分析。

综合国内外研究发现,目前对光栅尺误差检测主要是静态误差检测,有些涉及光栅动态误差的研究只是特定工况下的动态误差测量,或是对动态误差影响因素方面考虑不全面,缺乏系统性的研究。本研究拟建立可以实现不同工况下光栅尺动态误差检测的测试系统,并对测试系统性能进行分析验证。

1 方法及模型

1.1 动态精度

所谓动态精度检测就是考虑光栅尺的工作状态参数,并在此状态参数下进行连续测量,并通过测量结果处理得到光栅尺动态误差与状态参数之间的关系,光栅尺的动态精度参数包括动态测量误差、回程误差等。目前不同品牌、不同原理光栅尺产品所标注的参数虽略有不同,但主流产品的一般最高工作速度可以达到2 m/s,最高工作加速度100 m/s2,工作温度区间在0~50 ℃,因此所设计的光栅尺动态精度检测系统应能够覆盖以上状态参数范围。光栅尺动态误差是通过光栅尺的实时位置信号与参考基准的实时位置信号对比得到的,在光栅尺全量程范围内,在某状态参数下对两路位置信号进行同步采集,测到光栅尺的位置曲线为P(t,v,a,p,T) ,位置基准信号曲线为L(t,v,a,p,T) ,则光栅尺的动态测量误差曲线为:

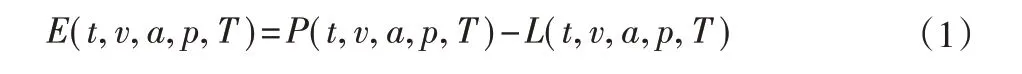

式中:t为测量时刻;v为光栅尺运行速度;a为光栅尺运行加速度;p为大气压力;T为环境温度。

光栅尺回程误差是指在光栅尺有效行程范围内,光栅尺前进和后退两个方向上往复测得的两条误差曲线的差值,回程误差曲线为:

式中:x为光栅尺测量位置;Ef(x,v,a,p,T) 为通过式(1)测得的光栅尺前进方向上x位置误差;Eb(x,v,a,p,T) 为通过式(1)测得的光栅尺后退方向上x位置误差。

1.2 数据处理

根据被测光栅尺的规格参数,在光栅尺最大允许速度内选取n个速度点vi(i=1, 2, 3, …,n),在允许加速度范围内选取m个测试点aj(j=1, 2, 3, …,m)。在速度为vi,加速度为aj的工况下测得光栅尺位置曲线Pij,基准位置曲线为Lij,此时的环境温度为Tij,大气压力为pij。通过不同状态参数下光栅尺动态精度的检测,并对检测结果进行分析处理,建立光栅尺动态精度数据库和数学模型。在实际使用中,根据光栅尺运行状态参数,调取数据库数据,通过建立的数学模型对光栅尺动态精度进行预测及修正。

2 光栅尺动态测试系统设计

2.1 总体测试方案

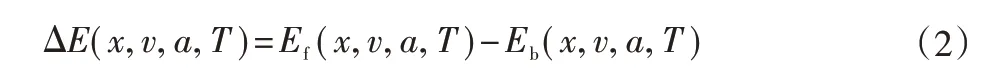

光栅尺是高精度位置检测传感器,因此对光栅尺的检测要采用更高精度的位置基准,由于是动态精度检测,同时要考虑位置基准的动态特性。本研究为达到动态检测要求,采用激光干涉仪获取运动部件基准位置,其检测对象最大运行速度可达4 m/s,满足市场上大部分光栅尺产品参数要求。为了实现大量程光栅尺的检测,降低导轨直线度误差对测量系统精度的影响,同时为了准确模拟光栅尺实际运行工况,采用伺服直线电机配合气浮导轨作为运动控制系统。光栅尺动态精度检测系统总体方案如图1所示。激光干涉仪的激光头、干涉镜、气浮导轨安装在隔震大理石台架上,被测光栅尺沿导轨方向固定。激光干涉仪的反射镜安装在导轨的移动滑块上,以获取基准位置。光栅尺读数头也安装在移动滑块上,以获取光栅尺的实时位置。直线电机动子部分与移动滑块固定连接,定子部分与导轨固定连接,上位机通过直线电机伺服控制器控制直线电机,实现滑块不同速度、加速度工况的运动模拟。温度传感器、振动传感器布置在固定导轨上,分别用于监测测试台的温度和振动情况。信号采集控制器实现激光干涉仪基准信号、光栅尺实时位置信号的高速同步采集,信号采集控制器将数据传输给上位机控制器,上位机对数据进行处理、显示和记录。

图1 光栅尺动态检测系统总体方案Fig.1 The overall scheme of grating ruler dynamic detection system

2.2 气浮导轨系统设计与优化

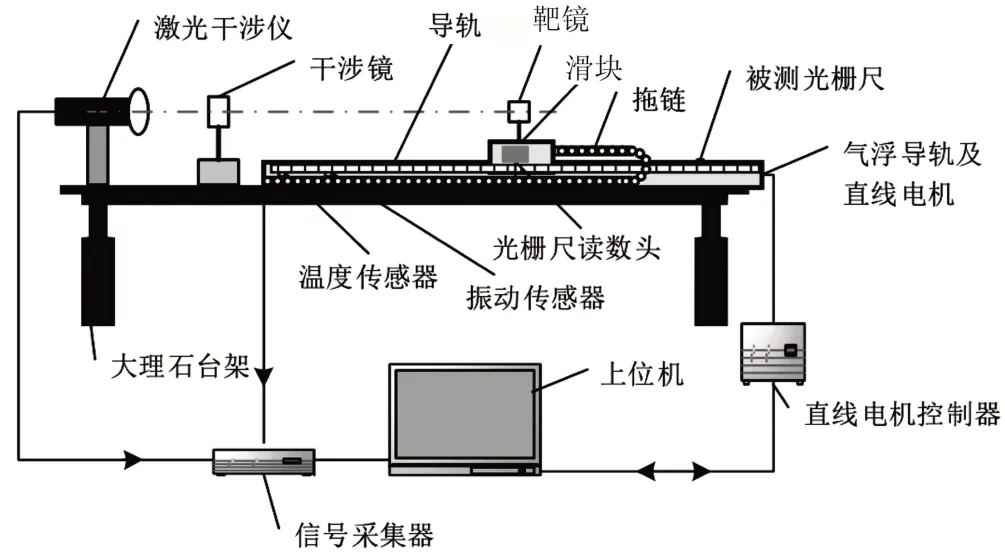

气浮导轨的导向精度对测试系统性能有直接影响,其影响因素包括气膜厚度、导轨直线度等,本节主要研究导轨直线度对导向精度的影响,并通过滑块尺寸的优化降低导轨直线度的影响。所建立的误差分析模型如图2所示,滑块两侧分别通过两个气浮轴承与导轨接触,气浮轴承近似为弹簧,两气浮轴承之间的距离为L,气浮轴承与导轨间气膜厚度分别为l1和l2。导轨直线度误差可以通过三角函数叠加得到,导轨直线度误差方程为:

图2 导轨导向误差分析模型Fig.2 Guideway error analysis model

式中:x为导轨位置;Δ(x) 为导轨直线度;λ为导轨误差曲线波长;a、b分别为波长曲线正弦、余弦分量振幅。

假设滑块不发生变形,并认为由于滑块尺寸相对导轨长度较小,其侧边直线度误差为0。滑块的最终状态由滑块侧边中心点A到导轨的距离δ(x)(以下称偏距)及滑块相对导轨的倾斜角θ(x)(以下称偏角)决定,通过图2中各变量之间的关系可以得到:式中:δ(x) 为移动滑块中心到导轨距离;θ(x) 为移动滑块相对导轨的倾斜角;L为两气浮轴承之间的距离;l1、l2分别为两气浮轴承与导轨间气膜厚度。

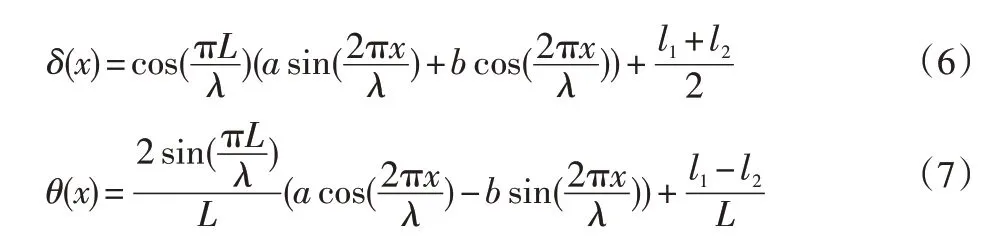

滑块运动过程中,通过减小偏距δ(x) 的波动和偏角θ(x)的值,可以降低滑块沿导轨运动引起的动态误差。导轨的直线度误差曲线Δ(x) 可以通过直线度测量得到[13],可通过研究滑块气浮轴承之间的距离L与δ(x)、θ(x) 之间的关系,对滑块尺寸进行优化,降低气浮导轨的导线误差。在本研究中,将式(3)分别代入式(4)、(5)可以得到偏距δ(x) 和偏角θ(x)分别为:

式(6)~(7)表明,偏距δ(x) 、偏角θ(x) 和滑块长度与误差波长之比L/λ、导轨误差系数a和b、气膜厚度l1和l2有关,可通过数学仿真说明各变量对滑块与导轨间距离及夹角的影响。

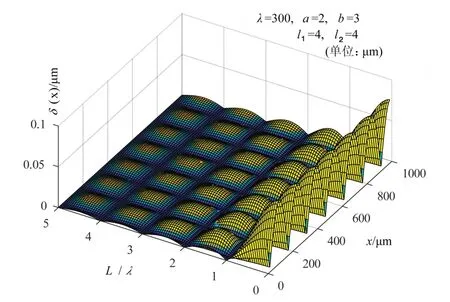

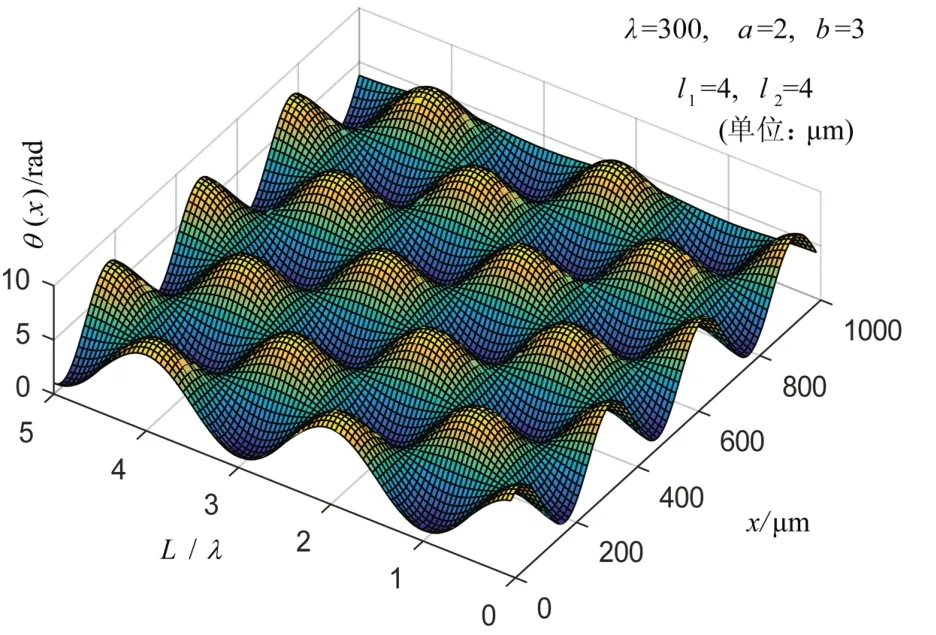

图3 所示为偏角θ(x) 与L/λ、导轨行程x关系曲线,可以看出,当L/λ=n(n为整数)时,偏角θ(x) 最小且为0,并且在导轨整个行程中,偏角θ(x) 一直保持为0;当L/λ=n/2 时,θ(x) 最大,其值由气浮轴承之间的距离L决定,且L越大θ(x)越小,在导轨整个行程中在最大值和0之间周期性变化。由此得到,在导轨直线度误差一定的情况下,可以通过适当增大气浮轴承之间的距离L并使其为导轨直线度误差波长的整数倍,降低滑块运动过程中的偏角θ(x)。图4所示为偏距δ(x) 与L/λ、导轨行程x关系曲线,可以看出,偏距δ(x) 随L/λ和导轨行程x均做周期性变化,但当L/λ=n/2 时,偏距δ(x) 随行程x的周期性变化幅值为0,即此情况下偏距δ(x) 在导轨行程范围内保持恒定不变。

图3 偏角θ(x) 与L /λ 、导轨行程关系Fig.3 Diagram of θ(x) versus L /λ and guideway travel

图4 偏距δ(x) 与L /λ 、导轨行程关系Fig.4 Diagram of δ(x) versus L /λ and guideway travel

综合以上分析,本检测系统在测量气浮导轨直线度误差曲线的基础上,在选取移动滑块的长度时,保证气浮轴承的间距大于直线度误差曲线的周期性波长,同时在考虑制造成本的基础上,最终选定的移动滑块长度L=400 mm,保证在1 m行程内,直线度误差不大于4 μm。

2.3 测控系统

光栅尺动态精度检测的难点之一是被测光栅尺信号与激光干涉仪基准信号的高速同步采集和实时传输,尤其是在高速运行情况下,信号同步误差带来的误差会更大。传统基于单片机的数据采集卡,读取数据的速度在微秒级,并且需要通过交替的方式轮流读取两路信号,每完成一次双路信号采集需要几微秒,引起的测量误差达几微米,对于高精度光栅尺是不能够满足检测要求的。因此本研究开发基于可编辑逻辑阵列(FPGA)的信号采集系统,可以并行执行多条逻辑而不会因不同步执行产生时延,多个模块不分先后同时工作,最大程度上保证了多路信号采集的同步性,以满足光栅尺动态检测高速同步信号采集的要求。

为了避免信号采集引起的同步误差,本研究设计了高速双通道同步数据采集系统,以FPGA 芯片为控制核心,由美国TI 公司的AD9226 芯片进行双路数据采集,分别采集激光干涉仪和被测光栅尺的模拟信号,最高采集频率可以达到65 MHz,经信号衰减处理后由FPGA 进行信号转换和后处理。测控系统设有数据缓存模块,避免了数据高速采集过程中传输至上位机引起的延迟误差,上位机读取缓存的测量数据,并进行后处理及显示。测控系统硬件主要包括数据采集模块、FPGA 控制模块、数据缓存模块、上位机等,硬件结构如图5所示。

图5 数据采集系统原理Fig.5 Schematic diagram of data acquisition system

3 测试系统精度分析

检测系统的综合误差是决定检测系统的最终指标,本研究中基于气浮导轨的动态误差检测系统的综合由多个部分组成,包括标准量误差、阿贝臂误差、同步误差和随机误差。

(1)标准量误差。是指检测系统所选择标准测量仪器本身的精度引起的误差。在本系统中即为激光干涉仪系统误差,其精度直接影响测量结果的准确度,在有温度、湿度补偿情况下,激光干涉仪在可测行程范围内线性精度高于0.5 μm,即δ1=0.5 μm。

(2)阿贝臂误差[14]。阿贝臂误差是由光栅读数头和干涉仪靶镜之间的距离引起的。在本测量系统中,光栅读数头和干涉仪靶镜之间的距离la=20 mm,靶镜随移动滑块运动过程中与运动方向最大偏角为φ,则在1 m行程范围内:

式中:δmax为导轨最大直线度误差;s为导轨行程。

则阿贝臂误差为:

(3)同步误差。同步误差是由采样时间的不同步引起的,所选用的数据采集卡的时间延迟不超过0.2 ns ,光栅尺读数头随移动滑块移动速度为2 m/s时,同步误差为:

(4)其他随机误差。其他误差主要包括死程误差、空气折射率误差、温度误差以及其他未知误差,由于这些误差可能难以修正,分配该项不确定度分量时宜预留较大空间,其他随机误差δ4=0.05 μm 。

故测试台的综合不确定度为:

从分析结果可以看出,通过对气浮导轨的优化设计,大大降低了阿贝臂误差对检测系统精度的影响,同时通过高性能数据采集器件的选择,降低了动态检测过程中同步误差,检测系统精度主要由长度基准标准器的精度决定。

4 结束语

本文设计了一台基于气浮导轨的光栅尺动态误差检测系统,通过气浮导轨的优化设计,降低了阿贝臂误差,采用基于FPGA的同步信号采集系统,保证了动态信号的同步采集。针对设计的误差检测系统,进行了误差来源分析,得到了测试系统的综合误差,分析结果表明,所设计的检测系统可以满足高速高精度光栅尺的动态检测需求。