钢板连续热浸镀铝硅镀层的微观结构和冷成形性能

2021-09-25魏焕君何先勇崔丽丽唐学斌冯运莉

魏焕君 何先勇 崔丽丽 唐学斌 冯运莉

(1.河钢唐钢技术中心,河北唐山 063000;2.河钢唐钢生产制造部,河北唐山 063000;3.唐钢微尔自动化公司,河北唐山 063000;4.华北理工大学冶金与能源学院,河北唐山 063210)

热浸镀铝硅涂层的钢板具有优异的耐热、耐蚀、抗高温氧化和耐磨损等性能,因此应用广泛[1-3]。镀铝硅产品通常经过热冲压或冷冲压成形。对于热冲压成形产品,铝硅镀层钢板无需喷丸或酸洗,因而改善了加工环境、提高了产品精度,降低了氧化铁皮对模具的损伤,还可显著改善钢板的耐蚀性。要进行冷冲压加工的镀铝硅钢板的耐热性远优于镀锌板,且耐蚀性良好,其应用日趋广泛[3-5]。随着镀铝硅产品的大量应用,镀层的质量问题也逐渐暴露出来,主要有冲压时开裂导致耐蚀性降低、表面产生色差等,这些问题与镀层的相结构密切相关,因此研究铝硅涂层的相组成具有重要意义。目前,对钢板热浸镀铝硅涂层热成形性能的研究较多[6-9],而对其冷成形性能的研究较少,且研究的热浸镀铝硅涂层主要是分批热浸镀的,浸镀时间和方法与连续热浸镀有较大的区别[10-14],对连续热浸镀铝硅镀层的研究也较少。本文研究了钢板连续热浸镀铝硅镀层的形成原理,分析了要冷成形的连续热浸镀铝硅钢板镀层的组织,研究了钢板浸入渡槽的温度对镀层形貌和开裂倾向的影响。

1 试验材料与方法

试验设备为连续式热浸镀产线,镀液成分为Al-10%Si(质量分数,下同),基板为0.8 mm厚冷轧低碳钢板,化学成分为0.05%C,0.43%Mn,0.04%Si,0.020%S,0.035%P。钢板连续热浸镀铝硅的工艺流程为酸轧→清洗→连续退火→热浸镀→气刀→冷却→光整→表面处理。金相试样采用体积分数为4%的硝酸酒精溶液侵蚀。采用AXIO Imager.A2m型金相显微镜和KYKYEM3200型扫描电子显微镜进行金相检验;采用美国热电荧光能谱仪和辉光光谱检测镀层成分。

2 试验结果及讨论

2.1 镀层结构

图1为连续热浸镀铝硅涂层的微观形貌。从图1可以看出,镀层可分为合金层和铝-硅层(Al-Si)两部分。实际生产中,镀层厚度可采用气刀控制在20~50 μm;合金层厚度与浸镀参数有关,一般为3~10 μm。

生产中铝硅镀液的温度一般为640~710℃,钢板浸入渡槽的温度为610~710℃。钢板浸入铝硅镀液时,Fe原子向镀液而Al原子向基板扩散。热浸镀结束后,镀层由两部分组成,一部分为靠近基板的Fe-Al合金层,另一部分是与镀液成分相同的铝-硅(Al-Si)层。研究[10-15]表明,合金层由内层的Fe2Al5相和外层的FeAl3相组成,Fe2Al5相呈舌状。从图1可看出,基体与合金层的界面较平直,不呈舌状,这可能与浸镀方式、浸镀温度和浸镀时间有关。生产中,浸镀时间与带速和渡槽尺寸有关。

图1 铝硅镀层的微观形貌Fig.1 Micrographs of the aluminum-silicon coating

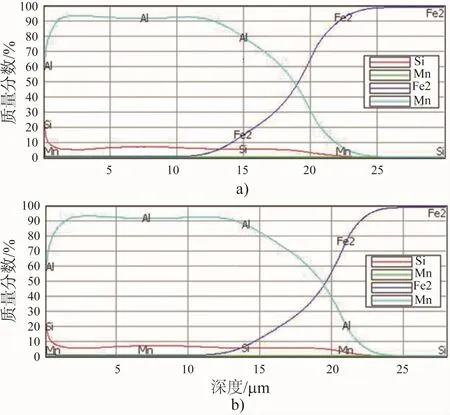

图2(a)为采用能谱仪线扫描分析获得的铝硅镀层中Fe、Al、Si元素的分布,横坐标零点为基体与镀层的交界处,从此处开始向镀层表面线扫描,结果如图2(b)所示。从图2(b)可以看出,镀层表面铝含量最高,合金层中次之,邻近基板的合金层最少;铁元素从表面向内逐渐增多;镀层中硅元素有一个峰值,这与铝硅层相组成有关。辉光光谱测试是通过阴极溅射将试样表面层层剥离,很适合检测镀层中的元素分布。图3为铝硅镀层表面及其与基体交界面的辉光光谱测试结果,与图2能谱分析的元素分布结果一致。

图2 铝硅镀层中的元素分布Fig.2 Distributions of the elements in the aluminum-silicon coating

图3 铝硅镀层表面(a)及其与基体交界面(b)的辉光光谱分析结果Fig.3 Glow discharge optical emission spectroscopy analysis at surface of the aluminum-silicon coating(a)and interface between the coating and the base metal(b)

2.2 镀层组织

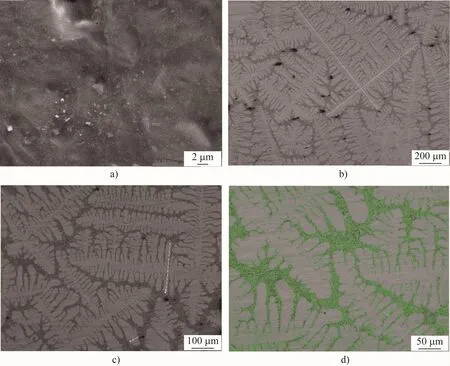

图4(a)为镀层表面的微观形貌,可以看出,尽管经过气刀和光整,镀层表面仍凹凸不平。由于钢板出渡槽后温度迅速降低至镀液凝固点以下,富铝树枝晶首先形成并快速生长至整个镀层,但厚度方向的生长受气刀控制,涂层表面的枝晶较为发达。经过抛光腐蚀后可以看出,枝晶在平行于表面的二维方向生长迅速,如图4(b~d)所示。其中富铝相为粗大的树枝晶,呈团簇状,且只向两个方向定向生长,大小、长短不等,最长达1 500 μm,间距21.71 μm。

图4 铝硅层的微观结构Fig.4 Microstructures of the aluminum-silicon coating

图5表明:每个枝晶团簇之间以及枝晶间隙均有细小短棒状(尺寸19.75 μm)或点状富硅相,且富硅相细小,分布集中;在富硅相之间有块状初生硅相及少量富铁相,二值化处理后,各相比例为富铝相约85.65%,富硅相约14.18%,初生硅相约0.17%,富铁相极少。

图5 铝硅涂层中的相Fig.5 Phases in the aluminum-silicon coating

根据Al-Si二元相图,初生硅达到过共晶成分时才能析出。然而研究[16]发现,在亚共晶成分时,Al-Si镀液中有初生硅相析出,相变过程为L→L+α(Al)→L+α(Al)+Si初生→ (Si共晶+α(Al))+α(Al)+Si初生。铝-硅(Al-Si)镀液快速冷却时,随着α(Al)枝晶的快速生长,Si元素从树枝晶中排出并富集于树枝晶的间隙,导致初生硅析出,如图5所示。在连续热浸镀铝硅的过程中,Fe元素溶解于镀液中,并被带入镀层,也有部分Fe原子穿过合金层扩散至镀层,在富铝树枝晶形成过程中富集于树枝晶间隙,与Si、Al形成Fe-Al-Si相,但数量极少。各相的能谱分析结果如表1所示。

表1 铝硅镀层中各相成分(原子分数)Table 1 Compositions of each phase in the aluminum-silicon coating(atom fraction)%

2.3 钢板浸入渡槽的温度对镀层开裂倾向的影响

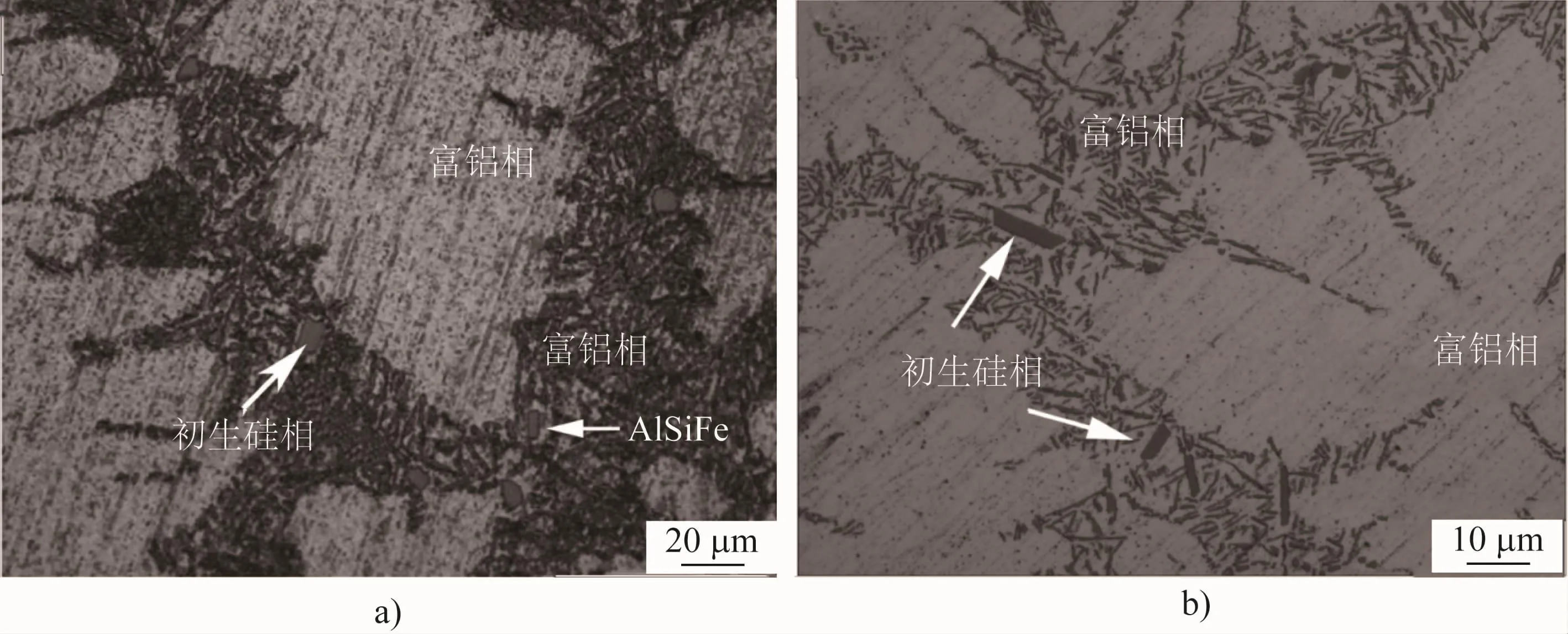

从图6可以看出,随着钢板浸入渡槽的温度从640℃提高到710℃,合金层厚度增加;640℃进入渡槽的钢板涂层的合金层厚3.74 μm,650℃入槽的钢板涂层的合金层厚4.15 μm,710℃入槽的钢板合金层厚4.31 μm。镀液与基板之间的反应极快,镀层合金层的厚度取决于镀液的铁含量,热浸镀时Fe元素溶出量越多,合金层越厚。铁溶出量取决于热浸镀温度和时间,热浸温度越高、时间越长,Fe元素向外溶出量越多;温度越高,反应也越快,合金层越厚,但镀液中的Si会抑制合金层生长。

从涂层形貌可知,钢板浸入渡槽的温度对铝-硅(Al-Si)涂层的影响较大。钢板浸入渡槽的温度低,镀层中富硅相发达,640℃浸入渡槽的钢板涂层中α(Al)枝晶间的富硅相几乎贯穿涂层,如图6(a)所示;650℃浸入渡槽的钢板情况有所改善,但富硅相仍较发达;710℃浸入渡槽的钢板镀层中富硅相细小且较弥散。

图6 640(a)、650(b)和710℃(c)浸入渡槽的钢板的涂层Fig.6 Coatings on the sheet dipped into the coating bath at 640(a),650(b),and 710℃ (c)

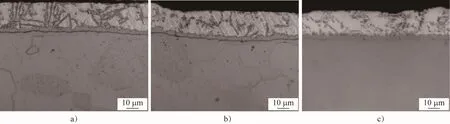

冷成形过程中,在基板变形产生的拉应力或压应力的作用下,合金层均会开裂,这与合金层韧性差、硬度高有关;而合金层外侧的铝-硅(Al-Si)层的强韧性较好,只要其没有如图7所示的裂纹和剥落等缺陷,镀层仍具有保护基板的作用。

图7 冷成形后铝硅镀层表面的缺陷Fig.7 Defects at surface of the aluminum-silicon coating after cold forming

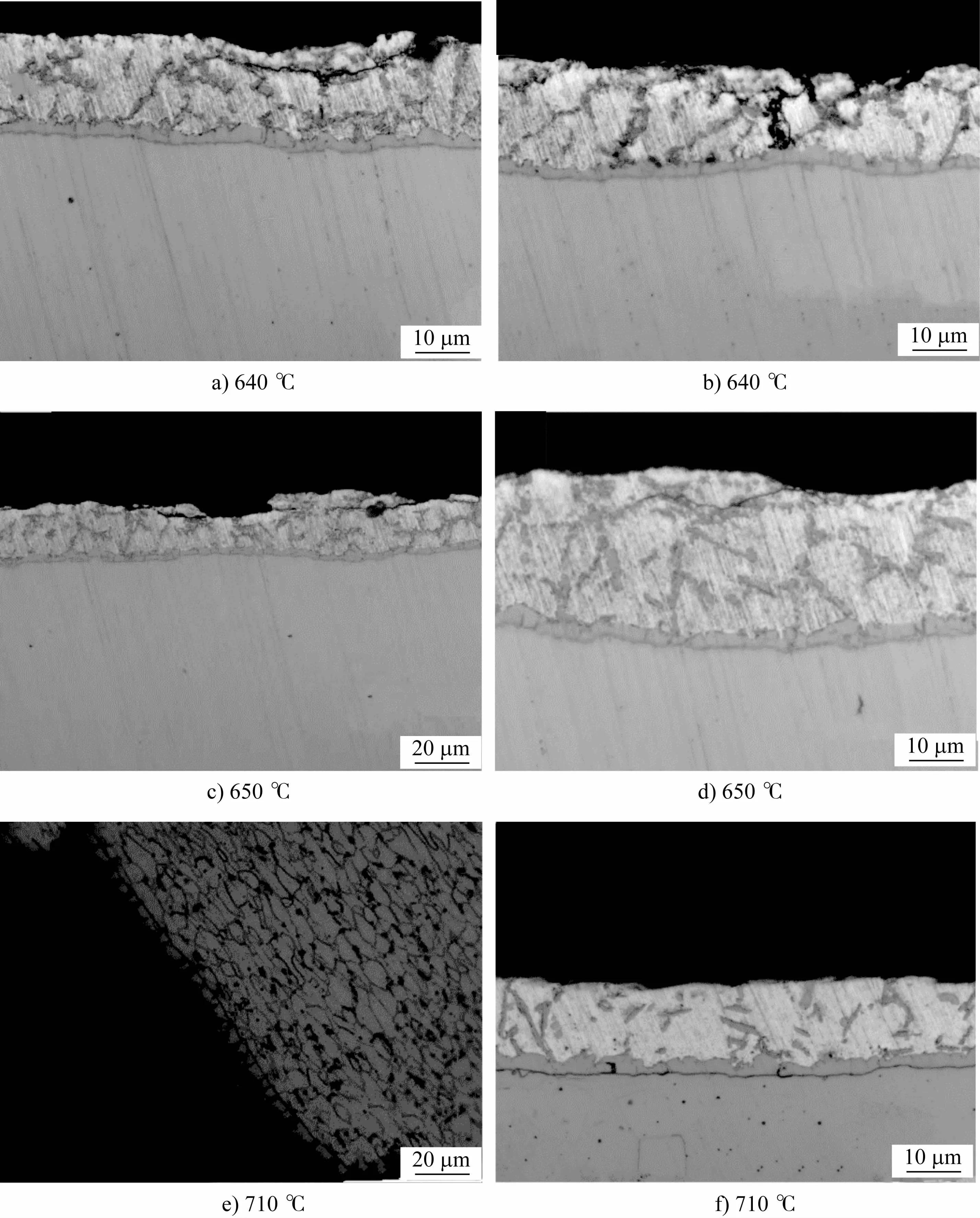

图8表明,浸入不同温度渡槽的钢板形成的涂层冷成形后邻近基板的合金层均有裂纹。浸入640℃渡槽的钢板涂层在冷变形过程中,铝-硅(Al-Si)层中粗大的富硅相与富铝相交界处出现裂纹,并扩展到硅相富集处,部分裂纹沿平行于基板表面的方向扩展,如图8(a)所示;也有裂纹垂直于基板表面,贯穿涂层,如图8(b)所示。横、纵向裂纹的交叉极易导致镀层剥落。浸入650℃渡槽的钢板涂层冷成形后,厚度方向无裂纹,但平行于基板表面方向沿富硅相发生了开裂和剥落,如图8(c,d)所示。浸入710℃渡槽的钢板涂层中富硅相较分散、细小,仅合金层出现裂纹,近表面的铝-硅(Al-Si)层与基板结合紧密,没有裂纹。

图8 浸入温度为640(a,b),650(c,d)和710℃ (e,f)的渡槽的钢板冷成形后镀层的微观形貌Fig.8 Micrographs of the coatings on the sheet dipped into the coating bath at 640(a,b),650(c,d),and 710℃ (e,f)after cold forming

上述结果说明,钢板浸入渡槽的温度对铝硅镀层冷变形时的开裂倾向影响显著,浸入640℃渡槽的钢板,铝-硅(Al-Si)层中粗大的富硅相导致镀层在冷成形时严重开裂和剥落。入槽温度升高,有利于减小镀层开裂倾向,钢板浸入温度应高于650℃即710℃的渡槽,冷成形后其镀层仍与基板紧密结合,未开裂和剥落。然而,在连续热浸镀铝硅涂层生产中,钢板浸入渡槽的温度过高会导致渡槽内生成的渣量增多,进而影响涂层的表面质量。因此钢板浸入渡槽的温度应控制在650~710℃。

3 结论

(1)热浸镀铝硅镀层由合金层和铝-硅(Al-Si)层组成,基板与合金层的界面较平直,涂层中有富铝相、富硅相和初生硅相,偶有极少量富铁相。

(2)铝-硅(Al-Si)层中富铝相呈粗大的枝晶状,树枝晶呈团簇状,枝晶间隙有富硅相,富硅相内有块状初生硅相。

(3)钢板浸入渡槽的温度对铝硅镀层的组织及其冷成形时的开裂倾向有显著影响,冷冲压时,铝-硅(Al-Si)层一般在粗大富硅相与富铝相交界处开裂,浸入640℃渡槽的钢板涂层的富硅相粗大,贯穿涂层。随着钢板浸入渡槽温度的提高,富硅相尺寸减小,分布趋于弥散,有利于提高镀层的冷变形性能,减小镀层冷变形时的开裂倾向。