大鳞片石墨等离子体纯化技术研究

2021-09-25宋春莲李金懋路丹丹张文斌

宋春莲,李金懋,俞 哲,路丹丹,张文斌

(1.黑龙江工业学院 黑龙江省等离子体生物质材料研发与检测重点实验室,黑龙江 鸡西 158100;2.大连海事大学 理学院,辽宁 大连 116000)

自Geim和Novoselov教授在2004年利用机械法制备了石墨烯并获得了物理学最高荣誉奖后,石墨烯的研究迅速成为热点内容之一。这种制备方法的原料来源于天然石墨,它是一种稀有的非金属材料,近几年来,作为新兴产业的重要资源,国际化竞争日趋激烈,世界各国逐渐地将这种材料作为战略性矿产资源[1-3]。国际业内专家预言:“21世纪将是碳的世纪”,由此可以看出,在高新技术尖端科技领域,石墨必将是不可或缺的原料之一。石墨在原矿中含量,晶质石墨一般在80%~90%,鳞片石墨一般在6%~7%到10%~20%,它们与石蜡、滑石等成分共同存在于石墨矿石中[4]。但是,这种含量的石墨无法在高新技术产业中应用,严重制约了石墨产业的发展[5]。尤其是在光伏太阳能、核能原子能等领域,必须是碳含量在99.9%以上甚至需要99.99%以上的高纯度石墨,因此,石墨的提纯技术是其能够得到更好应用的基础技术,其技术水平的高低制约着当今世界对石墨资源的开发利用[6-7]。

目前石墨提纯的方法主要有化学法和物理法,主要以浮选法[8-10]、氯化焙烧法[11]、氢氟酸法[12-13]、酸碱法及其改进法[14-16]、高温提纯法[17-18]等为主,这些石墨提纯方法,在各行各业中的应用各有利弊,化学方法的提纯方式因需要采用酸、碱、氟化物等化学试剂,存在石墨原料流失,废水、废气对环境污染的问题。在目前的产业化应用中,发生了不同程度的环境污染情况,对设备也有腐蚀,由于提纯方法的限制,不能得到高纯石墨产品。物理法主要采用高温技术进行石墨提纯,可以得到高纯石墨,纯度可以达到99.9995%,但是能耗高,成本也随着攀升,只能在航空航天等高科技领域中应用。

为此,如何降低能耗,扩大高纯石墨应用领域,需要从根本上解决提纯装置问题。目前国内外等离子体技术迅猛发展,已经在各行各业得到了广泛的应用。笔者所在院校黑龙江工业学院等离子体研究团队一直致力于将等离子体技术应用到石墨提纯技术领域,大气压下介质阻挡放电是在大气压下产生等离子体,装置结构简单,对设备要求低,是一种重要的气体放电模式;电弧等离子体具有高温特性,辉光放电具有更高效的等离子体化学反应活性,可以在石墨提纯技术中发挥作用,因此,等离子体技术在石墨提纯领域的应用必将是一个重要的举措。

本文针对大鳞片石墨的特点,经过对几种石墨提纯方法的研判,详细讨论了石墨提纯的影响因素,针对影响石墨提纯的可控因素,设计大鳞片石墨的等离子体提纯技术,以期为大鳞片石墨的除杂提纯技术提供一定的参考。

1 影响大鳞片石墨提纯的因素

对于如何创新一种提纯方法,避免现有方法的不足,分析掌握大鳞片石墨提纯的影响因素是开辟新方法的基础。

1.1 石墨结构与性质

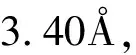

图1 石墨层状结构示意图

石墨中同一层内的碳是sp2杂化轨道成键,一个碳与周围三个碳形成碳碳单键。碳碳单键的键能为345.6kJ/mol,键长为0.154nm。在石墨提纯工艺设计时,能量的输入不能破坏石墨层内共价键,保持稳定的键长,使天然石墨原有的特性保持不变;如果层与层之间的范德华力被破坏,得到单片层的石墨,就可以转化为石墨烯,具有比石墨更加优异的理化性质。

1.2 影响石墨纯度的因素

石墨存在于矿物中,主要成分为碳,伴生物有石英、高岭石等以及少量铁矿石、电气石、方解石等,这些物质是影响石墨纯度的主要因素,也使这样的岩石状混合物没有高附加价值的应用。杂质矿物在石墨中含量较高、粒度较细,并以细粒状分散或浸染于石墨晶粒之间,有的以范德华力附着,有的形成不同类型的化学键,这种附着形态,使用简单的研磨和重力浮选是无法除去的,是影响纯度的重要因素,需要根据石墨与杂质矿物在物理、化学性质上的差异,采用物理方法或化学方法除去,得到高纯度的石墨才能更好地应用到各个技术领域。

1.3 石墨提纯的控制要素

石墨提纯是将石墨材料中除了碳元素以外影响石墨纯度的其它成分排除掉,因此可以采用化学法,与石墨材料中影响其纯度的其它成分反应并且能快速地和碳元素进行分离,或者利用物理法,使影响其纯度的其它成分发生相变而被分离出去,在此过程中对石墨碳元素不产生影响。因此,分析这些要素是实现石墨提纯的关键因素。

1.3.1 石墨层间距的阻碍

a.石墨层中的杂质

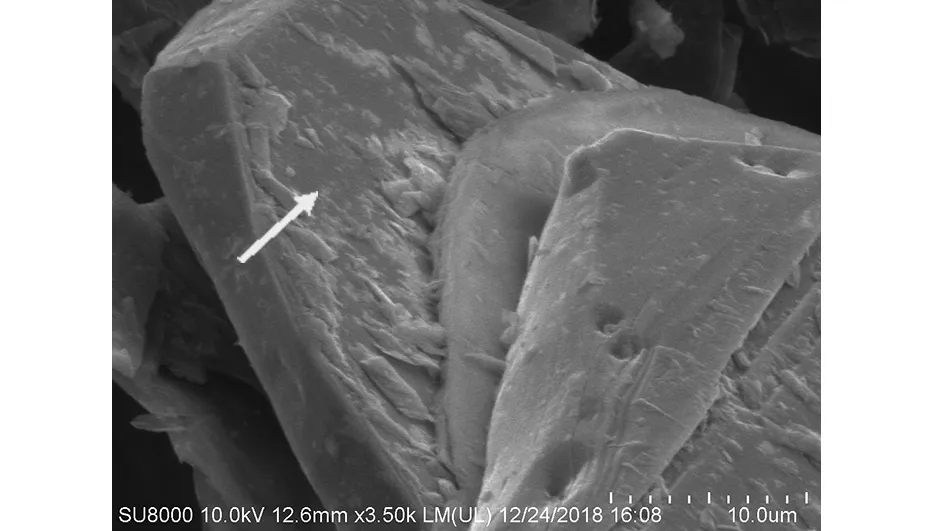

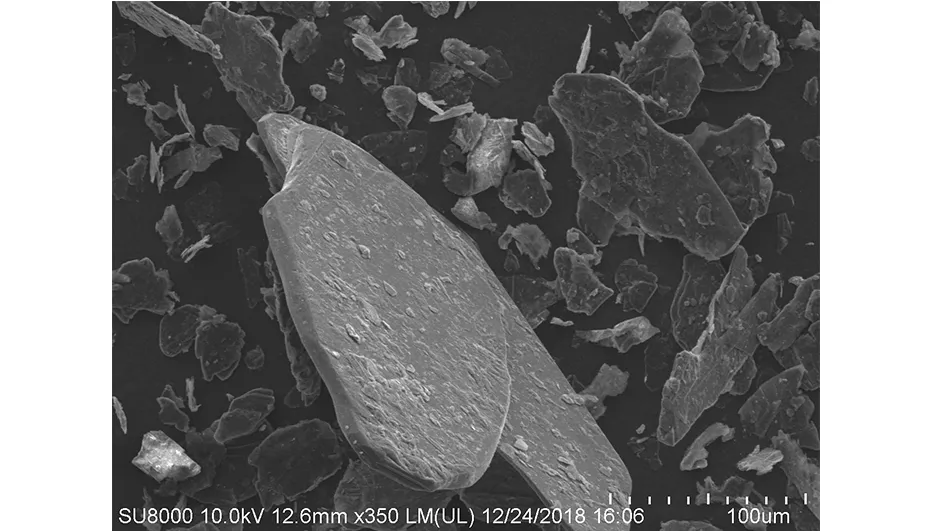

b.石墨层状结构图2 大鳞片石墨样品扫描电镜照片

1.3.2 输入能量控制

温度是能量输送常用的方式之一,如果将影响石墨纯度的其它成分与石墨分离,需要改变杂质的存在形态,可以将其转变成可溶物,并且这种可溶物不能随着温度的高低变化由可溶物再次转变为不溶物,才能达到与石墨分离的目的。但是在这一过程中,不能使石墨发生化学变化,不能改变其键能、键长以及石墨的结构。这就要求在能量输入方式上进行严格控制,作用的能量超过345.6kJ/mol,石墨中的C-C键将被破坏,石墨的晶体结构将不复存在。

在石墨精矿碱熔过程中,通过XRD图谱发现,由于大量氢氧化钠的加入使碱熔焙烧后固定碳降低,在低温时绿泥石含量增加,高温时云母和长石含量降低,水热条件下金红石含量基本不变[19]。同样是碱熔焙烧,不同温度对于杂质的去除效果完全不同,如果不能形成稳定的可溶物,基本达不到提纯的目的。因此,能量输入的大小也是石墨提纯的控制要素。

1.3.3 杂质化合物的可溶性

石墨中的矿物类杂质,在提纯过程中因为生成新的化合物,从而改变在溶剂中的溶解度,由不溶物转变成可溶物,从石墨中分离出去。在此过程中,像K、P、V等元素,与氢氧化钠就可以完全反应生成可溶性化合物,在碱熔焙烧、水浸洗涤工艺中可以完全除去。含有该类元素的矿石主要为长石云母、绿泥石以及磷酸盐。V2O5属于两性化合物,可以溶于碱液中,在溶解性转化过程中可以完全将其去除。像Al、Si、S等元素,在碱熔焙烧、水浸工艺中,只能除去少量杂质。含有该类元素的矿石主要是长石、云母,在绿泥石中也有少量存在,与氢氧化钠反应只能生成微溶物沉淀或共聚物沉淀,生成的Al(OH)3或AlO2-在碱液中溶解性差,会继续吸附在石墨鳞片表面;Si元素以Na2SiO3形式存在,其表面被Ca(OH)2、Mg(OH)2、Fe(OH)3和Al(OH)3等金属氢氧化物网捕包裹并形成共聚物沉淀,碱熔焙烧、水浸工艺只能去除部分这类杂质成分。因此,杂质在何种溶剂中形成何种可溶性化合物,是石墨提纯的关键要素。

1.4 破解石墨提纯控制要素的方法

常规解决控制要素的方式是采用不同的化学试剂和采用不同的升温方式,主要方法是在酸碱提纯工艺上,改变酸或碱的种类,如利用王酸、氢氟酸及其混酸,在温度加热方式上,引入电磁等可控设备。

如果针对工艺流程中不同阶段,有新的物质快速进入到石墨层间,进行快速控制温度,对于生成的可溶性杂质化合物快速去除,将成为一种破解石墨提纯控制要素的新方法。微流注放电是利用外加电场将电子加速获得能量,再与周围气体分子、原子发生非弹性碰撞而产生大量的光子、电子、离子、自由基、活性原子、激发态原子、激发态分子等高反应性活性粒子,这些高反应性活性粒子通过碰撞或化学反应两种模式破解石墨提纯反应的控制要素。

石墨结构层与层间域厚度之和为0.335nm,碳原子的共价直径为0.142nm[20],电子的直径大约为0.008nm,小于石墨层间域的厚度,因此放电产生的高能电子很容易进入石墨层间域,在高能电子作用下,层间域增大,放电产生的其他反应性的活性粒子迅速进入层间域,在这些粒子的作用下,层间域被打开,反应性活性粒子的快速进入,使杂质分子与石墨碳原子之间的作用力被破坏,进而除去杂质。因此,放电等离子体对于破解石墨提纯控制要素反应可以一步完成,不需要增加其它的预处理工艺,对环境无污染,这种方法将成为一种破解石墨提纯控制要素的新方法。

2 等离子体石墨提纯方法

2.1 等离子体石墨提纯方法的提出

等离子体产生的方式有很多种,不同的产生方式具有不同的特点。按照等离子体的温度划分,可分为高温等离子体和低温等离子体,高温等离子体和低温等离子体各有特点,但是可以在石墨提纯技术上发挥相同作用,对于开发石墨提纯技术提供崭新的思路。

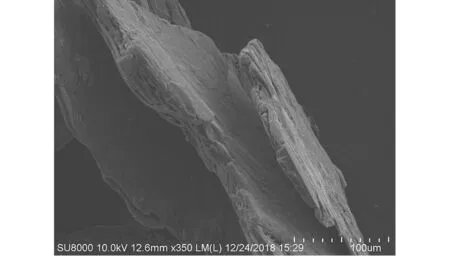

介质阻挡放电属于低温等离子体放电,是在放电空间插入绝缘介质的一种气体放电,可在大气压下进行,属于高气压下的非平衡放电。放电的电极结构分板状式和筒状式,如图3所示[21]。这种放电形式不要求高真空度,适合石墨在保护气体存在下与等离子体活性粒子发生反应。高温空气或氧气会使石墨发生氧化反应,如果不隔绝空气,在温度超过400℃时,石墨开始被氧化,随温度的升高,石墨的损失越来越大,因此需要采用保护气体对石墨样品进行保护。但是保护气的注入使放电气体的压力增大,影响放电效果。因此,从放电条件看,介质阻挡放电对于石墨提纯来说是一种比较适宜的方法。但是,在介质阻挡放电中,放电间隙越小,放电效果越好,较窄的放电间隙不利于处理大量的固体物料,这也是介质阻挡放电放电方式的缺陷。

图3 介质阻挡放电装置结构图

电弧等离子体属于高温等离子体,具有高能量密度、高亮度、高导电率、高热导率等特性,在工业上有着很大的实用性。从上世纪70年代起,热等离子体在工业上就有着重要的应用,特别是在机械加工、冶金、热防护材料烧蚀、超细超纯材料制备等领域发挥了其等离子体的优势。严格意义的热等离子体因其形成条件比较苛刻,所以在实验室或实际应用中较难获得,工业生产中较易获得的是局域热等离子体。局域热等离子体具有高温特性,温度一般在103~2*104K之间,同时具有化学性质活性强等特性。这种等离子体在石墨提纯中,可以有效的解决石墨提纯中的两个控制要素,一是有效的输入能量问题,高温可以将石墨杂质完全气化,并且可以通过放电参数调控;二是解决石墨层间域的阻碍问题,放电产生的活性粒子可以顺利进入石墨层结构中,随着电子的进入,层间域增大,其它活性粒子能够陆续顺利进入,从而阻断石墨层间域的阻碍,使杂质物质顺利剥离。

2.2 等离子体石墨提纯技术路线

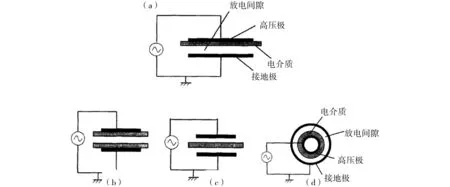

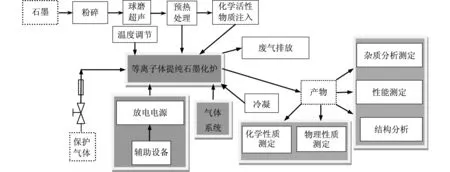

基于上述分析,设计了等离子体石墨提纯的技术路线,如图4所示。

图4 等离子体石墨提纯的技术路线

图4为等离子体石墨提纯的技术路线,主要分为以下五个部分。

(1)预制石墨:首先根据不同石墨种类进行理化性质分析,确定杂质种类存在数量和赋存形态,分析计算确定注入何种化学活性物和注入量,确定采用何种放电等离子体,能高效地与杂质发生化学反应,生成低沸点气化物。预制石墨即对于大颗粒石墨原料,进行粉碎、球磨超声、加热、注入活性物的过程。

(2)确定等离子体产生条件:根据电极结构、激励电源参数、气体成分和炉内气压、温度,从而确定等离子体产生的能量大小。

(3)等离子体纯化石墨化一体炉设计:根据石墨理化性质和杂质种类、存在形态、杂质气化温度、生成低沸点气化物温度条件,设计等离子体纯化石墨化一体炉,参照提纯等离子体产生条件,对炉内反应条件下等离子体性能进行测试。

(4)建立等离子体石墨作用机理模型:综合热传导模型和化学动力学模型建立等离子体对石墨提纯作用机理模型,获得平均输入能流、提纯率和石墨表面温度,从而得到热传导系数、化学反应焓变和石墨中碳元素对等离子体条件下化学活性物与杂质相互作用的影响。

(5)纯化效果表征:利用SEM、EDS等构建杂质分析系统;参照GB/T 3521 2008对石墨纯度等理化指标进行分析;采取TG-DSC、SEM和XRD技术,对石墨产品进行组织结构分析和石墨化度分析。

通过以上内容研究,掌握放电等离子体石墨提纯方法的作用机制,确定最佳工艺参数,设计制造石墨纯化石墨化一体炉,奠定工业化理论基础。

2.3 等离子体石墨提纯工艺流程

石墨等离子体提纯是一个系统工程,从原理角度来看是可行的,但是在具体实施过程中受等离子体产生方式、等离子体与石墨接触方式、杂质分离等过程影响。为此设计了介质阻挡放电等离子体石墨提纯工艺流程。图5为放电等离子体提纯石墨工艺流程图。

工艺设计石墨的粒径为10~200μm、纯度≥90%,球磨和超声后利用不同的升温速率做升温处理,处理过程中以一定的速率通入氮气等惰性气体,在300~500℃下保温,然后注入化学活性物,将混合物或预热石墨在真空条件下干燥一定时间,加入到一体炉内,启动放电等离子体系统,在一定的升温速度下,升温到1000~2000℃,保温3~5分钟,冷却后得到提纯石墨产品。

图5 放电等离子体提纯石墨工艺流程图

2.4 等离子体石墨提纯一体化炉装置

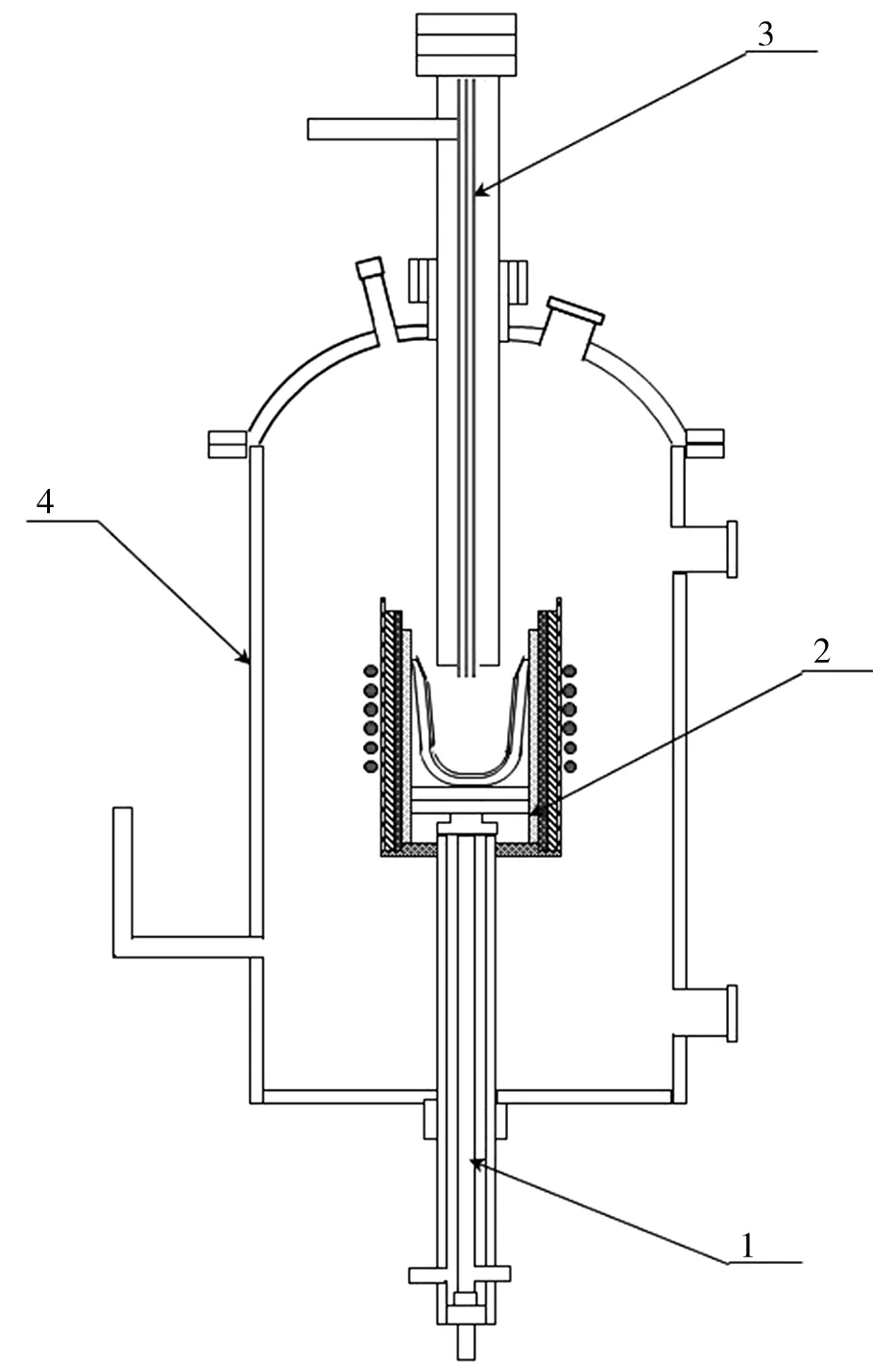

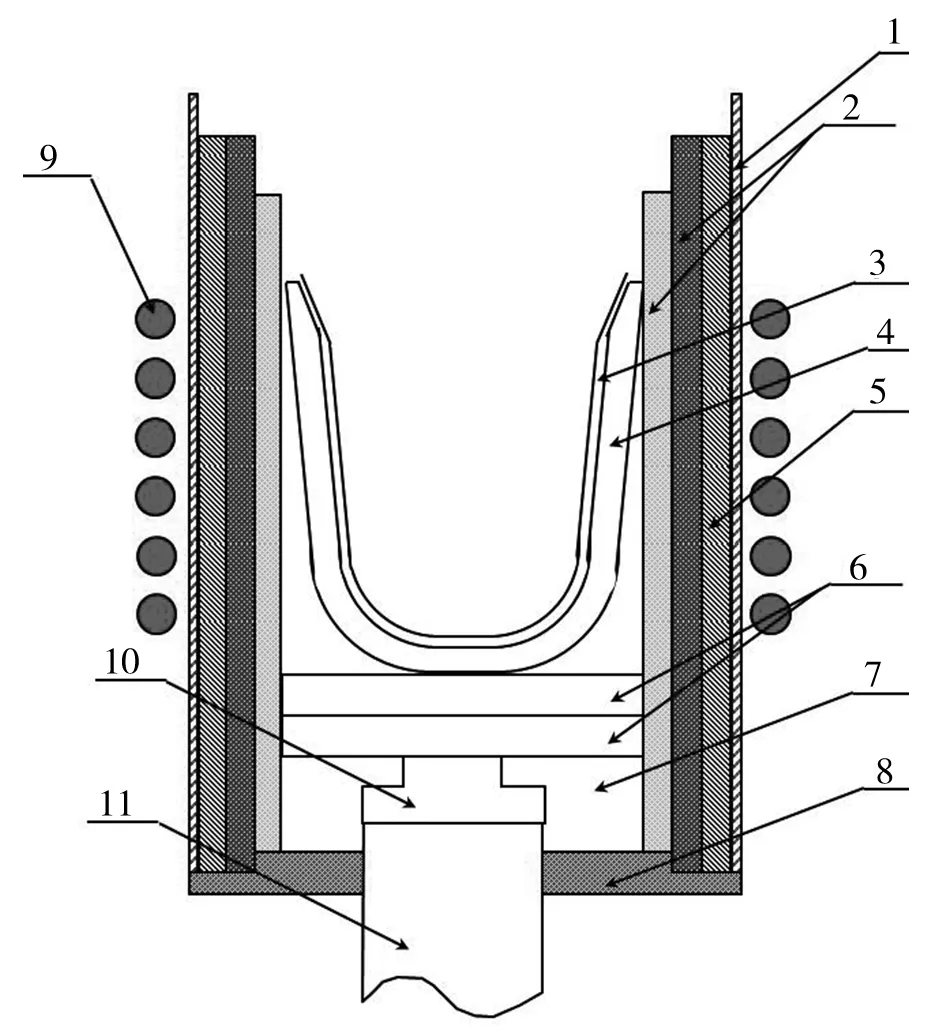

等离子体提纯一体化炉装置如图6所示,提纯装置结构如图7所示。

一体化炉是石墨等离子体提纯的核心装置,该装置为立式圆柱形结构,具有双层水冷系统、一体炉、高温等离子体发生系统、放电电源等。一体炉包括炉体、炉体支架、炉盖、密封装置、电极及密封装置、隔热层、纯化锅、升降架、升降架控制机构、炉壁保温炉衬、光学/红外测温窗、观察窗、放气阀、进气接口、各种管道接口及密封装置、测压装置、控制系统等。

石墨中Si的存在形式是SiO2,其中α-SiO2熔点高、化学稳定性好,但是经过高温灼烧可转化为β-SiO2和磷石英,而石英和方石英两种晶型的转变温度为1050℃。同α-石英相比,β-石英和鳞石英结构不完整,稳定性差,活化能低,反应活性大,更易与等离子体活性粒子等发生反应,有利于杂质的除去。如果温度选择在转变温度附近,不仅能使石英转变为反应活性较大的晶型,而且同时也符合海德华定律,可降低活化能,这些都会使提纯反应易于进行。当温度在900~1050℃范围内,杂质中的复杂化合物会完全分解生成简单的金属氧化物。而950℃时α-石英可转化为β-石英和鳞石英,1050℃时石英和方石英之间也会发生晶型转变。因此当温度达到1000℃时,石墨样品的固定碳含量达到一个最高点。电弧等离子体外焰温度可达到3000℃,而且升温速度快,设计参数综合考虑电弧等离子体温度和石墨预制温度。

另外,杂质成分具有一定的分凝系数,为了有效的提纯还要保证一定的压力,因此,要有效地去除石墨中的杂质,一体化炉需要有良好的温度和压力。温度可以通过加热和高温等离子体的方式产生,压力可以采用通入惰性气体的方式获得,同时进行石墨氧化保护,设计炉体时,需要配备进气管及相应的密封装置,以满足压力要求。基于以上分析可知放电等离子体提纯装置必须具备:具有一定的压力;进气管道至少要承受住1050℃的高温;控制热量定向或准定向流动的良好隔热保温装置。

1.铜制水冷升降杆;2.提纯装置;3.放电等离子体发生装置;4.双层水冷装置。图6 等离子体提纯一体化炉装置图

1.氧化铝/石英管;2.氧化隔热层;3.坩埚Ⅰ;4.坩埚Ⅱ;5.氧化保温纤维;6.保温快;7.氧化铝保温管;8.铜制支盘;9.感应加热线圈;10.支杆顶部铜块;11.铜制升降支杆。图7 提纯装置结构示意图

2.5 实验结果与分析

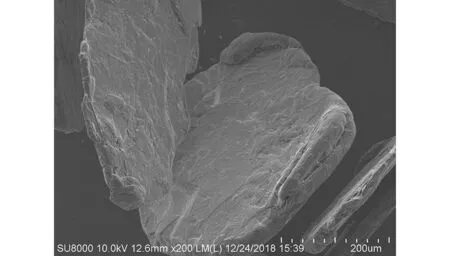

图8为介质阻挡放电等离子体提纯前后石墨SEM图,从图中可以看出,等离子体提纯后基本不改变石墨片层结构,适合大鳞片石墨提纯;石墨片层结构上的杂质无论从数量还是从赋存状态上都发生了很大变化。由此可见,低温等离子体可以实现化学变化,放电产生的活性粒子与石墨杂质元素发生化学反应,可以通过放电电压、放电频率、放电电流、间隙等参数进行调控。通过合理调整工作参数,可使介质阻挡放电等离子体活性粒子的浓度发生变化,通过对石墨提纯保护性气体选择,介质阻挡放电等离子体峰值电场强度Emax为100kV/cm(约400Td),电子平均能量Te为10eV,电子密度ne为1013/cm3以上,电离占空比大于10-2以上,十分有利于等离子体石墨提纯。等离子焰会呈现强氧化性或强还原性,去除不同杂质时,合理选择工作气体可以提升提纯效果。

a.石提纯后石墨

b.提纯前石墨图8 等离子体提纯前后石墨SEM图

电弧等离子体可以提供高温环境,在实现杂质元素相变的同时,也发生了化学变化,放电电弧的长度、不同电弧位置的温度受放电电极结构、工作气体、电压、电流等工作参数影响。等离子体火焰温度响应快的特性,通过改变工作参数的数值可以最大限度地满足高温法提纯石墨的温度需要。这种提纯法与传统电加热相比,可以通过放电参数控制电弧等离子焰,温度调节容易把控,对于温度的边界条件可以通过数学模拟进行量化,如果实现工业化应用,在升温、降温方面弥补现有技术的缺陷。利用该方法可有效降低成本、减少对环境、对设备腐蚀、缩短工艺流程,拓展高纯石墨的发展空间,方法技术具有十分重要的学术价值和应用价值。

3 结语与展望

石墨提纯方法的技术革新,关乎着石墨资源工业化应用的未来,是石墨资源高附加价值应用的瓶颈问题。随着信息化社会的发展,石墨应用的技术领域呈现扩张趋势,这对石墨纯度的要求也越来越高,高纯石墨、超高纯石墨正在占领未来石墨深加工行业主战场,从对石墨提纯的方法和应用实践看,全新的石墨提纯方法正在向工业化应用迈进。

(1)物理法和化学法石墨提纯技术在工业应用中各有利弊,可以将两种方法相结合,取长补短,既能避免环境污染问题,又能得到良好的经济效益和高纯石墨的质量,才能从源头上解决石墨提纯的技术问题。

(2)石墨提纯方法应该从破解石墨提纯的控制要素出发,首先从石墨及其杂质的赋存形态入手,实现最大限度的解理;然后考虑外界系统如何给石墨体系注入能量,在不破坏石墨碳原子之间的化学键的情况,形成石墨杂质的可溶物,从而提高石墨提纯效率,控制环境污染,降低能耗和提纯成本。

(3)介质阻挡放电等离子体可以提供高能电子和高活性的粒子,进入石墨层间域,使杂质分子快速裸露出来,辅助等离子体化学法,可以解决现有技术的瓶颈问题;电弧等离子体在提供高温环境上具有很强的优势,具有等离子体温度高,可以使杂质物质快速气化的特点。在电弧等离子体放电提纯过程中,通过设计反应器的结构,选择间歇式或连续式反应器可以使等离子体与原料充分接触,杂质快速气化、分离,达到石墨提纯的目的。因此,等离子体技术为石墨提纯技术发展提供了新方向,建立了石墨提纯新路径。