某车型后纵臂总成安装螺母跟转问题解析

2021-09-24徐铄鲍长勇吕凌志

徐铄 鲍长勇 吕凌志

关键词:螺母;跟转;预紧扭矩;摩擦系数

0 引言

螺纹联接是汽车零部件之间4 种常用联接方式(螺纹联接、焊接、铆接和粘胶联接)之一,它具有精度高、拆装方便和具有互换性等优点。螺纹紧固件是汽车制造技术的基础,并已成为必不可少的机械零件。除了保证紧固零部件的安全需求,装配方便性也是主机厂的需求之一。

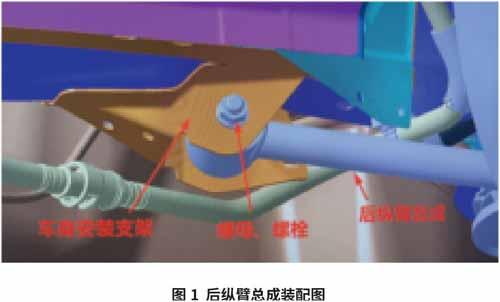

某车型在后纵臂总成与车身装配工序为先预紧扭矩,再在后续工位打紧(图1)。但在螺母扭矩打紧过程中,螺母跟随螺栓一起转动,造成打扭矩困难,比率约为50%。工人需对发生跟转的车辆进行双扳手二次打紧,严重影响生产效率,并导致人力和时间成本的增加。

2 影响跟转的主要因素

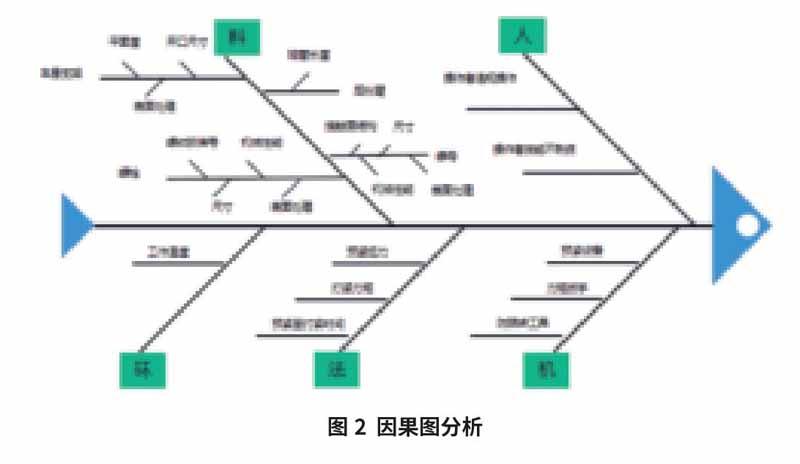

针对螺母跟转问题,本司从人、机、料、法、环等方面,对影响因素进行分析。

人指的是操作者。操作者对拧紧质量影响不言而喻,尤其是手动操作,更要借助于人来降低错误率。而操作者的工作态度、熟练水平对提高装配质量及效率有着一定影响。

机指的是工具,包括拧紧工具和装配辅助工具。拧紧工具要求具有良好的测量精度,甚至防错机制;装配辅助工具是为了防跟转、改善人机特性等特殊需求时增加的设施。

料指的是零部件(这里指紧固件)。要求装配的紧固件能满足设计要求,且批量产品的一致性也应较好,保证夹紧力。

法指的是拧紧策略。选择合适的拧紧策略,如是否预紧、预紧与打扭力的间隔时间、拧紧扭矩等,对于夹紧力一致性来说意义重大。

环指的是工作温度。对于涂胶的紧固件来说,工作环境温度对其凝固时间和状态有着一定影响。

对关键因子进行识别,形成因果图(图2),据此系统排查找到真因以解决该问题[1]。

3 因素排查

3.1 人——操作者分析

通过生产线现场调查,各个生产环节中无人员变动,均为培训上岗的熟练工,无不熟练、违规操作问题。

3.2 机——工具分析

后纵臂总成与车身支架先通过电动扳手预紧,然后在下一个工位用定扭矩扳手打扭力。根据设计要求,有跟转风险位置需使用防跟转工具,但因为本车型吊装抱具及车辆结构限制,无法增加防跟转工具。这是导致问题产生的根本原因,需在设计或工艺上考虑解决。

3.3 料——紧固件分析

通过对后纵臂总成、车身支架、螺栓和螺母的尺寸和性能排查,包括表面处理后的摩擦系数,均满足设计要求,制造一致性也良好。为解决问题优化设计,需提高装配面的摩擦力。因其他零部件更改涉及模具报废等损耗,所以首要对通用紧固件进行计算分析。

3.4 法——拧紧策略分析

装配预紧扭矩约30 N · m,同批次零部件的条件下,提高预紧扭力,可以抑制跟转趋势。这也是优化手段之一。

3.5 环——工作温度分析

螺栓的螺纹涂有螺纹胶,紧固过程也就是螺母内旋时,摩擦生热融化螺纹胶,通过胶体粘性增强紧固。一般来说,温度高的工作环境胶体凝固快。通过“法”的分析可以看出,预紧和打紧工位相连,故环境影响可忽略[2]。

通过对人、机、料、法、环的因素分析可知,无防跟转工具,是导致问题产生的根本原因。但要解决该问题需要从设计或工艺上考虑,在生产线上实现不太现实。因此决定从提高装配面摩擦力、加大装配预紧扭矩两方面改进优化,解决跟转问题。

4 设计整改

4.1 螺母反作用扭矩分析

当预紧力施加到螺母上时,螺母会产生反作用扭矩,即螺母接触面摩擦扭矩。当螺母接触面摩擦扭矩小于预紧扭矩时,螺母就发生跟转。根据螺母反作用扭矩:

根据式(1)可知,螺母接触面摩擦扭矩与夹紧力、螺母接触面摩擦系数和等效摩擦圆直径相关。也就是说,在当前螺母条件下,提高夹紧力(预紧扭矩),可以抑制跟转趋势;在夹紧力(预紧扭矩)相同情况下,增大螺母接触面等效摩擦圆直径,也可以降低螺母跟转趋勢。

4.1.1 螺母接触面等效摩擦圆直径分析

螺母接触面等效摩擦圆直径计算公式如下:

式中 Dw——接触面等效摩擦圆直径

dw——接触面等效摩擦圆外圆直径

dh——接触面等效摩擦圆内圆直径

由式(2)可知,螺母接触面等效摩擦圆直径与螺母接触面外径和内径相关。已知螺母接触面外径19.80 mm,内径12.00 mm ;车身支架孔径13.00 mm ;则螺母接触面等效摩擦圆直径为16.64 mm。紧固螺栓螺母为标准件,根据车身支架孔径选择,重新更换螺母会增加成本,而且需要重新更换紧固工具。

4.1.2 螺母接触面摩擦系数分析

对同批次螺母的摩擦系数进行测试, 满足设计标准0.10 ~ 0.20 的要求。

当前螺母的接触面不带齿,采用带齿螺母验证。在紧固过程中,其法兰面的花齿结构与车身的配合面相互相咬合,花齿卡入车身配合面后形成限位凸起,有助于抑制螺母跟转。但其成本要高于普通螺母。

4.1.3 预紧扭矩/ 轴向力影响分析

电动扳手预紧扭矩设定为30 N · m,采用50 N · m 进行验证。验证结果显示,同批次螺母条件下,提高预紧扭扭矩可以有效抑制跟转趋势。

通过上述分析可知,增大螺母摩擦圆直径、选取带齿螺母以及增加预紧扭矩,均可抑制螺栓打紧过程中螺母跟转。

4.2 螺纹副摩擦扭矩分析

4.2.1 螺纹副摩擦系数分析

螺母跟随螺栓一起转动,除了跟螺母接触面摩擦扭矩相关外,还与螺母与螺栓之间的螺纹副摩擦扭矩相关。螺纹副摩擦扭矩理论计算如下:

式中 Ts——螺纹副摩擦扭矩

Ff——夹紧力

P——螺距

μs——螺纹摩擦系数

d2——螺纹中径

α——牙型角

当螺纹副摩擦扭矩大于螺母接触面摩擦扭矩时,即Ts-Tw >0 时,螺母就会跟转。螺栓规格为M12×1.25,P 为1.25 mm,α为30°,d2 为11.19 mm,取螺母接触面摩擦系数μw=0.14。将这些参数代入式(1)和式(3)中,可计算出在当前条件下,螺纹副摩擦系数μs > 0.15 时,螺母就有跟转趋势。

4.2.2 螺纹胶对螺纹副相互作用扭矩的影响

装配的螺栓涂有螺纹胶,涂胶牌号P80(高强度胶),其摩擦系数为0.12 ~ 0.18,需优化。经供应商内部选型,牌号P30(中高强度胶、自润滑),其摩擦系数0.10 ~ 0.15,可作为验证方案实施[3]。

5 整改措施及效果

综合上述分析,解决方案可行性对比如表1 所示。

先选择方案1,将电动扳手预紧扭矩增加至50 N · m。通过跟线观察,螺母跟转问题明显改善,跟转率降至5%。该方案作为临时措施可接受。

在方案1 基础上同时实施方案4,变更螺纹胶牌号为P30,通过跟线观察,再未发现螺母跟转问题。经路试验证,该紧固部位无扭力松退,永久措施妥善解决该问题。