内置导流板的湿法脱硫塔数值模拟优化及应用

2021-09-24田森浩向勇林陈冬林郑丙文刘良华

田森浩, 向勇林, 陈冬林, 郑丙文, 宋 铖, 刘 宾, 刘良华

(1.长沙理工大学 能源与动力工程学院,长沙 410114; 2.大唐湘潭发电有限责任公司,湖南湘潭 411102; 3.湖南大唐节能科技有限公司,长沙 410007)

钙基湿法脱硫(WFGD)技术因其脱硫效率高、技术成熟,已成为国内外大型燃煤电站锅炉烟气脱硫的主流技术[1],但目前的湿法脱硫塔大多采用单侧引入烟气,使得塔内烟气上升时在进烟口附近出现较大的流动死区[2],因而导致该区域自上而下流动的石灰浆液未与烟气接触,从而影响脱硫效率。为解决此问题,目前脱硫塔设计普遍采用的方法有在喷淋层下部设置开孔持液托盘、多增设一层浆液喷咀,以改善烟气流场分布并增加烟气与石灰浆液的接触机率,但这些方法使塔内烟气流动阻力显著增加,高达2 700 Pa左右,烟气流动死区并不能完全消除,还会显著增加引风机及浆液循环泵电耗,浆液循环泵耗电量高达1.8×109kW·h[3-4]。因此,针对单侧进烟脱硫塔,研究一种既能有效均匀烟气流场,又能大幅降低塔内流动阻力、减少循环浆液量(或泵运行台数)的简单低成本新方法,对现役火电机组的深度降阻节能、脱硫提效和超超低排放改造具有积极的现实意义[5-6]。

为此,笔者在研究国内外现役主流脱硫塔技术的基础上,提出在塔内增设多孔导流板与加大托盘开孔率并举的技术思路,结合数值模拟与现场试验方法,对某电厂600 MW机组4号脱硫塔的多孔导流板、持液托盘进行了设计优化与改造,以期为同类型脱硫塔的改造提供参考。

1 技术原理与设计方案

1.1 技术原理

对于单侧进气方式的钙基湿法脱硫塔,烟气在进入脱硫塔后向对面的壁面发起冲击,然后向上运动。在不增设均流设备(孔板托盘)时塔内烟气流场极度不均,特别容易出现烟气流动死区,如图1(a)所示。经计算,由单侧进气方式引起的塔内烟气流动死区可占塔内有效反应区域体积的18%~25%。在这样的流场条件下,脱硫塔加入均流设备后不仅均流性能大打折扣,而且流动阻力也大幅增加,通过增大石灰浆液的喷淋量并不会对脱硫效率起到显著的提升作用。因此,笔者通过在塔内布置导流板对烟气流向进行矫正的方式(见图1(b)),来改善烟气进入均流设备前的流场均匀性,从而提升均流设备的均流效果,降低均流设备产生的流动阻力[7-8]。

(a) x=0 mm纵剖面速度矢量图

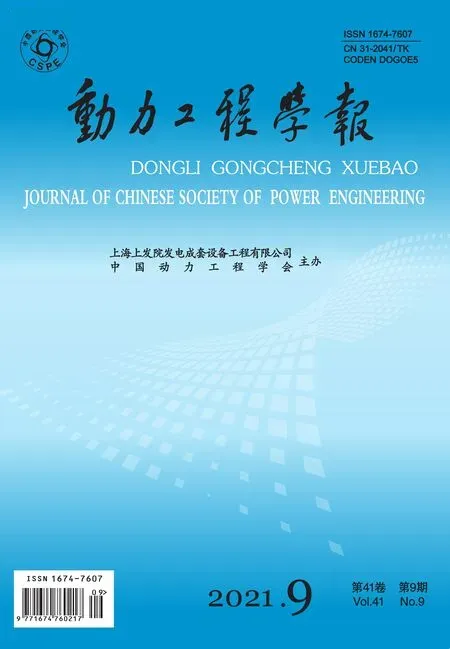

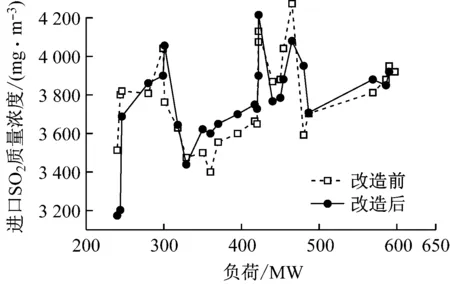

(a) 进口SO2质量浓度

(b) 出口SO2质量浓度图14 改造前后脱硫塔在不同工况下的进出口SO2质量浓度

(a) 改造前 (b) 改造后图10 改造前后托盘开孔方式Fig.10 The tray opening mode before and after modification

(b) y=21 500 mm横断面速度矢量图图5 加入导流板前后脱硫塔速度矢量图Fig.5 Velocity vector diagram of desulfurization tower after adding guide plate

(a) 侧视图

(a) 原模型 (b) 加入导流板后

1.2 方案设计

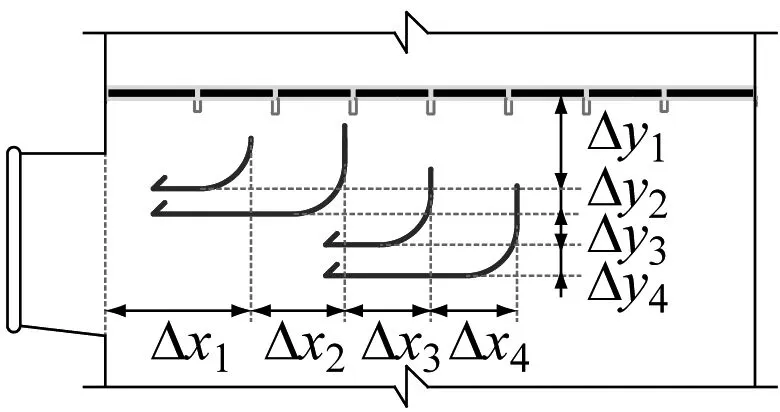

导流板结构采用“鱼钩”板+水平板+弧形板+竖直板的组合形式,其整体形式根据导流板在脱硫塔内的布置位置随塔体结构发生改变,如图2所示。其中l和b分别为水平板与竖直板长度,r为弧形板的半径,h为鱼钩板的竖直高度。为防止在塔内布置导流板后影响浆液的自由下落,从而削弱导流板下方区域的气液接触反应,对导流板的水平段和弧形段上实施开孔。此外,为防止导流板上的浆液从水平段的一端溢流而形成瀑布,在水平板一端设置了“鱼钩”板。假设在塔内孔板托盘区域浆液的过流能力不受影响,那么当导流板上开孔的结构参数与孔板托盘开孔的设计参数保持一致时,浆液通过导流板的过流能力不受影响。导流板开孔后可起到“孔板”的作用,进一步提升气液接触面积。

脱硫塔内导流板的4个布置方案如图3所示,导流板以不同的结构形式布置在进口烟道与托盘之间的区域。布置方案采用脱硫塔横断面与进口烟道横断面等面积均分的设计原则,图中Δx、Δy分别为每块导流板与烟道侧壁面或导流板之间的横向距离和径向距离,下标1、2、3和4分别表示从左至右的导流板。各方案导流板的设计参数见表1。

方案1

方案3

表1 导流板布置方案及其设计参数

2 数学模型及计算方法

2.1 数学模型

研究主要涉及塔内烟气流场的变化,假设烟气为常温常压下不可压缩流体,守恒方程包括质量守恒方程和动量守恒方程。计算模型选择被广泛应用于工程流体计算的realizablek-ε湍流模型[9]。

2.2 几何模型及网格划分

以某电厂600 MW机组4号脱硫塔为原型,通过SCDM软件1∶1比例构建了脱硫塔的实物模型。为便于快速得出正确的烟气流动规律,对原脱硫模型进行合理的简化,模型内部构件仅包括导流板和除雾器,不包括喷淋层及托盘。该模型采用ICEM CFD软件进行网格划分,采用四面体网格,在塔体壁面处建立边界层,对脱硫塔进出口及内部构件处网格进行加密[10-11],如图4所示。

图4 脱硫塔几何模型及网格划分Fig.4 Geometric model and grid division of desulfurizationtower scheme

通过对不同网格数量(496 581、268 613和134 318)的原模型计算结果进行对比分析,最终确定网格数量为268 613时,可以满足本文所述问题的求解[12]。

2.3 边界条件

脱硫塔进口烟气体积流量为2 100 000 m3/h,烟气温度为140 ℃。烟气进口边界条件为速度进口,数值为18.8 m/s,烟气出口选择outflow。导流板采用无滑移壁面边界条件,除雾区采用多孔介质模型,其中y方向的惯性阻力系数C2设置为20 m-1,y方向的黏性阻力系数D设置为400 000 m-2[13-14]。压力与速度的耦合采用couple算法,动量离散格式、湍流动能和湍流耗散率格式均为二阶离散格式[15]。

2.4 模拟结果与分析

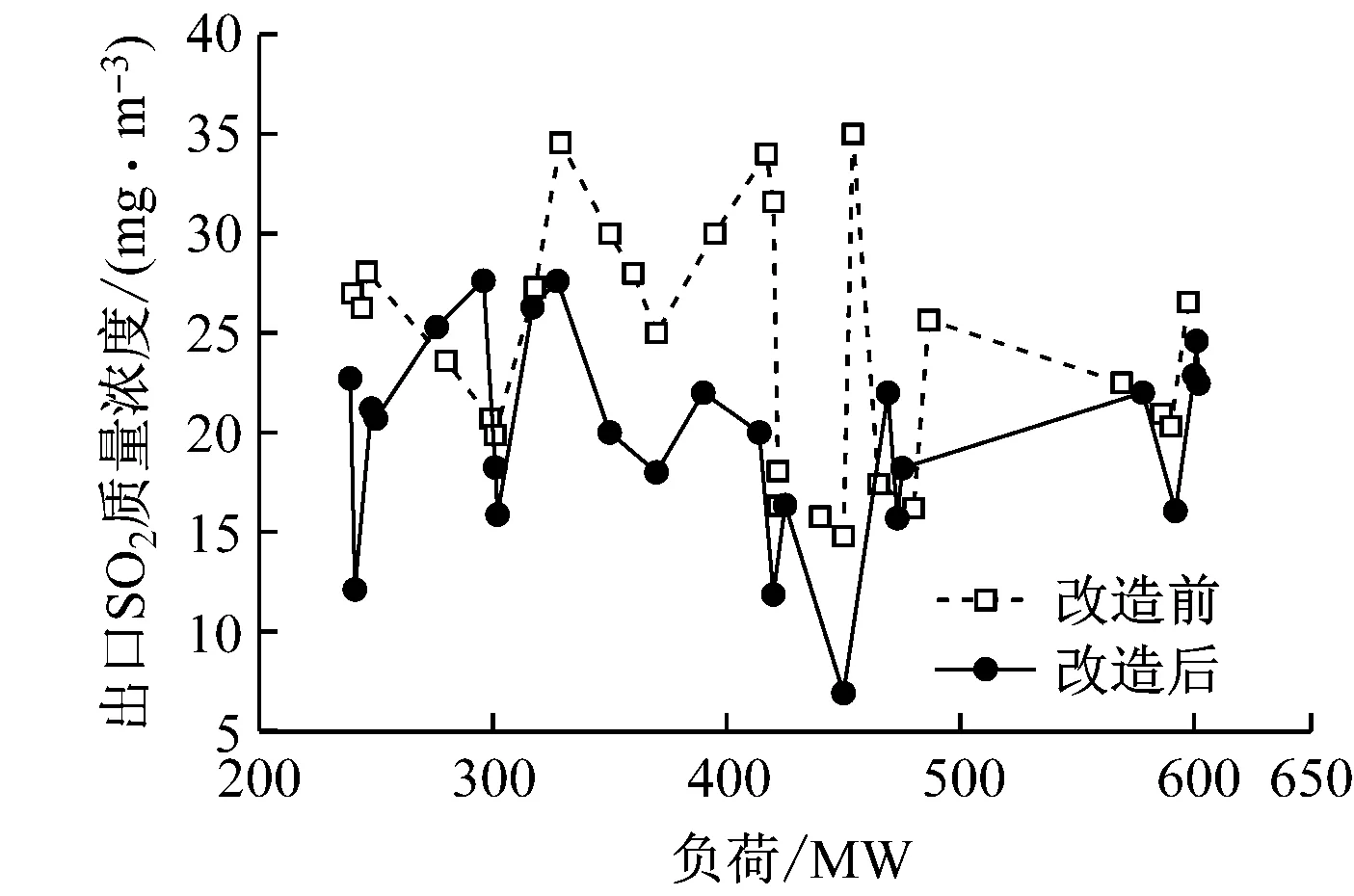

2.4.1 流场分布

图5为脱硫塔布置导流板后数值模拟得到的速度矢量图。从图5可以看出,原模型中塔内一侧烟气质量流量过大,一侧烟气质量流量过小,烟气偏流现象严重,与理论规律一致。而加入导流板后脱硫塔烟气的主流趋势偏向塔的中心位置处,并且烟气在进入托盘前的速度方向偏向塔的轴线方向,这将有利于提升托盘的均流效果。从横断面速度矢量图中可以看出,加入导流板后的脱硫塔烟气流动死区在不断减小,其中方案4中的烟气分布均匀性较高,塔内不存在明显的烟气流动死区。

速度相对标准偏差是指某一断面各点流速的标准偏差所占该横断面速度平均值的百分比,该值能准确反应某一断面的流场均匀性程度,速度相对标准偏差越小,流场均匀性越好。图6为加入导流板前后脱硫塔在各高度位置的速度相对标准偏差曲线图。从图6可以看出,原模型中各高度位置的速度相对标准偏差普遍较高,且随着高度的增加差别不大,表明未加导流板时脱硫塔内的烟气流场均匀性普遍较差,且随着高度的增加流场并无较大改善。而加入导流板后的脱硫塔速度相对标准偏差均有了不同程度的减小,且随着脱硫塔高度的增加不断减小。这表明加入导流板后脱硫塔的流场均匀性得到了提升,且在更高位置处的流场均匀性更好。其中方案4对塔内的流场均匀性改善效果最好,在y=27 500 mm横断面处的速度相对标准偏差由原模型的100%降至53%。

图6 脱硫塔不同高度的速度相对标准偏差

2.4.2 烟气质量流量分布

将脱硫塔横断面划分为6个面积相等的区域,如图7所示。图8为加入导流板前后脱硫塔烟气在托盘上方1.0 m处横断面的烟气质量流量分布。从图8可以看出,脱硫塔在未加导流板时,N1区域的烟气质量流量几乎为0 kg/s,而N4、N5和N6区域的烟气质量流量较大,塔内烟气分布很不均匀。加入导流板后,脱硫塔内的流场均匀性得到了较大改善,烟气质量流量在中间区域(N3、N4)占比较大,这有助于烟气向上扩散,即上部区域的烟气质量流量分配将会更加均匀。其中,方案4中各区域烟气的质量流量分配均匀性最好。

图7 脱硫塔横断面区域划分示意图Fig.7 Area division of cross section of desulfurization tower

图8 加入导流板前后脱硫塔烟气在托盘上方1.0 m处的烟气质量流量

2.4.3 流动阻力

图9给出了加入导流板前后脱硫塔内的流动阻力,其中流动阻力为脱硫塔进出口的压差,由于在该模型计算过程中并未加入浆液耦合项,因而该阻力损失代表空塔条件下烟气在塔内的流动阻力损失。从图9可知,加入导流板后脱硫塔由于流场得到了改善,流动阻力比加入导流板前降低了约40 Pa。

图9 加入导流板前后脱硫塔内的流动阻力Fig.9 The flow resistance in desulfurization tower withinternal guide-plate

综上所述,方案4的导流板布置方式对脱硫塔内烟气流场的改善效果最好,阻力损失较小。

3 工程应用改造与试验

3.1 改造对象与方案

所研究电厂锅炉的4号脱硫塔采用钙基湿法脱硫系统,系统设计进口SO2质量浓度为4 000 mg/m3,并于2016年完成超低排放改造。改造前该脱硫塔内配备1层孔板托盘(孔径为35 mm,开孔率为35%)、4层喷淋装置和1台除尘除雾设备。改造前,该脱硫塔在运行过程中的主要问题在于:即使在较低负荷(420 MW)运行时仍需启用4台浆液循环泵,系统长期处于流动阻力较大的运行环境中,造成引风机容易失速,且每增加1台循环泵对出口烟气SO2质量浓度的影响较大,不利于在达标前提下节能运行。

改造方案导流板布置形式选择方案4,在导流板的水平段和弧形段实施开孔,孔径为50 mm,开孔率为45%。增大托盘的开孔率,改造后的托盘开孔如图10所示,开孔率为52%。

3.2 现场试验

3.2.1 冷态试验

在脱硫塔改造前后分别进行冷态试验,首先在脱硫塔托盘上方0.5 m、1 m和1.5 m 3个横断面处设立若干个测点,当锅炉机组的运行工况为800 000 m3/h时,维持该负荷风量不变,通过电子微压计测量并记录各点沿脱硫塔轴向方向的烟气速度。

3.2.2 热态试验

对改造前后脱硫塔的满负荷运行工况分别进行了热态试验,试验内容包括不同工况运行时的脱硫效率、脱硫塔进出口SO2质量浓度、进出口压差及浆液循环泵运行状况等,热态试验数据由该电厂分散控制系统(DCS)实时记录。

3.3 试验结果与分析

3.3.1 流场分布

冷态试验结果如图11所示。从图11可以看出,改造前脱硫塔内确实存在大面积的烟气流动死区,而改造后的脱硫塔基本不存在烟气流动死区,整体流场较改造前有了较大改善。

图11 改造前后脱硫塔托盘上方横断面烟气速度分布

对现场冷态试验结果进行整理计算后,得到托盘上方不同横断面的速度相对标准偏差,如图12所示。从图12可以看出,改造后的脱硫塔速度相对标准偏差比改造前明显减小,且随着轴向高度的增加,速度相对标准偏差呈减小趋势,尤其在距托盘1.5 m高度位置处,该横断面的速度相对标准偏差由原来的52.5%降为18.7%。这表明采用方案4的导流板布置方式后脱硫塔的烟气流场均匀性有了较大的改善。

图12 改造前后脱硫塔托盘上方不同横断面的速度相对标准偏差

3.3.2 脱硫效率

经热态试验采集得到的脱硫效率和进出口SO2质量浓度如图13和图14所示。从图13可以看出,改造前,当脱硫塔运行负荷在250~<390 MW区间时,脱硫效率整体呈现下降趋势,表明脱硫塔在该区间内始终运行3台浆液循环泵,随着运行负荷的增加,脱硫效率整体呈现下降趋势。而在390~430 MW区间内,脱硫效率有了显著的提升,表明从390 MW开始,脱硫塔开始运行4台浆液循环泵,塔内浆液流量的提升使得脱硫效率显著提升,符合脱硫塔实际运行规律。从改造效果来看,改造后脱硫塔的脱硫效率较改造前有了较大提升,改造后脱硫塔3台浆液循环泵的临界负荷由390~410 MW提升至430~450 MW,升幅约为40 MW。从图14可以看出,随着脱硫效率的提高,改造后脱硫塔在主要运行负荷段(300~480 MW)的进口SO2质量浓度为3 500~4 200 mg/m3时,出口烟气SO2质量浓度由20~35 mg/m3降至12~23 mg/m3,降幅约为10 mg/m3。

图13 改造前后脱硫塔在不同工况下的脱硫效率

3.3.3 运行阻力

图15给出了改造前后脱硫塔在不同工况下的流动阻力。从图15可以看出,改造后脱硫塔的流动阻力普遍低于改造前。在250~410 MW区间以及430~600 MW区间,改造前后脱硫塔内运行同样台数的浆液循环泵,脱硫塔的流动阻力降低了约100 Pa,在410<~<430 MW区间,改造后的脱硫塔可运行3台浆液循环泵以达到超低排放,脱硫塔的流动阻力比改造前降低了约250 Pa。此外,由于流场均匀性的提升,在后续的改造中,也可通过增大托盘的开孔率等措施进一步降低流动阻力。

图15 改造前后脱硫塔不同工况下的流动阻力

3.3.4 改造效益

上述热态试验结果显示,加入导流板后的脱硫塔在主要运行负荷段的出口烟气SO2质量浓度降低了约10 mg/m3。根据该脱硫塔的实际运行数据,脱硫塔进口烟气量设计值为2.1×106m3/h,原烟气中SO2质量浓度设计值为4 000 mg/m3,石灰浆液中石灰石纯度为93%,钙硫物质的量比为1.03,浆液循环泵额定电压为6 000 V,额定电流为110~160 A,假设脱硫塔全年在中负荷段(300~480 MW)运行,全年运行5 000 h。经计算,采用方案4后的脱硫塔与原方案相比,每年SO2排放量可减少126 t,每年石灰石消耗量可减少217.7 t。假如改造后的脱硫塔在中负荷段运行时始终采用3台浆液循环泵,并且优先选择长期停运高扬程的循环泵,则每年可节约电量1.3×106kW·h。

4 结 论

(1) 研究得出,现场试验与数值模拟结果达到的改造效果基本一致,在脱硫塔内布置导流板的方案切实可行。

(2) 所研究脱硫塔采用方案4的导流板布置方式后,塔内烟气流场均匀性得到了显著改善,脱硫塔在距托盘上方1.5 m处的速度相对标准偏差由52.5%降为18.7%。改造后脱硫塔的脱硫效率得到了较大提升,在主要运行负荷段的出口烟气SO2质量浓度可降低约10 mg/m3。改造前后一定负荷范围内运行同样数量的浆液循环泵,改造后脱硫塔进出口流动阻力比改造前降低了约100 Pa。改造后的脱硫塔3台浆液循环泵的运行负荷临界点由390~410 MW提升至430~450 MW,每年的SO2排放量可减少126 t,石灰石消耗量可减少217.7 t,节约电量1.3×106kW·h,带来了显著的经济效益。