基于新一代控制器PAC的跟随式灌装机总线运控系统的设计

2021-09-24李德英

李德英,袁 练

(湖南信息学院 电子科学与工程学院,长沙410151)

浙江禾川科技股份有限公司(HCFA)专注于工业自动化产品的研发、制造、销售及应用集成,是我国工业自动化高端装备及机器人核心部件的主要供应商。禾川主要产品涵盖了工业自动化整个系列,包括伺服系统、控制器(PLC)、视觉系统、编码器、变频器、触摸屏等,机型近500 个型号,并已通过CE、RoHS 产品认证。Q1 PAC 是禾川推向市场的新一代总线控制器,如图1所示,Q1 PAC&X3EB 伺服系统以优质可靠的性能和极高的性价比闻名工控市场。

图1 禾川Q1 PACFig.1 HCFA Q1 PAC

禾川Q1 PAC 是集成了逻辑控制、运动控制、可视化系统等多种通讯于一体的多功能中型控制器,全方位支持IEC61131-3 标准设计与PLCopen运动控制规范以及拥有丰富的功能库。Q1 丰富的通讯接口与多种协议支持使其拥有强大的场景适用性与灵活便捷的通讯交互,同时图形化的数据采集使得系统整体监控更加直观和高能精准可视。Q1 所支持EtherCAT 可带64 轴(可通过更改循环周期拓展),EtherCAT 通讯是当今世界上最快最经济的工业通讯[1]。

禾川X3E 系列驱动器是具有高可靠稳定性和内置丰富功能的通用型伺服驱动器,其主要体现到自动控制系统性能的3 个指标——快:控制环路计算周期最快40 μs,速度环带宽大于1.2 kHz,定位时间≤5 ms @Tacc50 ms;准:定位理论精度范围±1 Turn/131072,速度控制精度±1 rpm,转矩控制分辨率0.1%* 额定转矩;稳:在线负载参数(惯量比)辨识,在线自整定增益;在线自适应陷波滤波器消除共振,最多支持4 组共振抑制。

1 随动式智能灌装机机体介绍

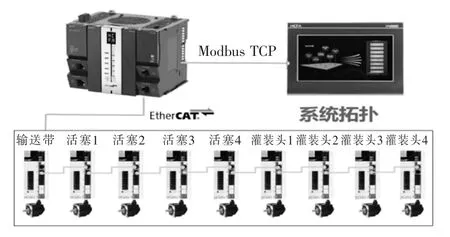

灌装机是将液体或胶体灌入容器的机器,随动式智能灌装机采取的控制方案是禾川Q1 PAC+X3EB 总线伺服,其电气拓扑如图2所示。机体主要由来料分瓶、线宽及灌高调整、平移灌装、液嘴升降、推活塞、输送线、液储罐组成。分瓶部分根据控制分瓶轴和理料输送线的速度差把来瓶分出所需要的间距;线宽及灌高调整部分根据瓶径及瓶高的不同,自动调整线体宽及机架高度;平移灌装部分主要作用带着罐头机构同步平移跟随瓶子灌装液体;液嘴升降是指配合液面高度自动调整液嘴高度,以改善灌装效果;推活塞部分主要作用是负责从液体存储罐抽出罐液,根据多段速控制把液体通过管道打进灌装头;理料输送线主要是完成料瓶的输送作用,承担起控制主轴角色;液体存储罐根据液位传感器来控制罐液的存储。现场设备如图3所示。

图2 随动式灌装机电气拓扑Fig.2 Follow up the electrical topology of filling machine

图3 随动式智能灌装机Fig.3 Follow up intelligent filling machine

2 随动式智能灌装机的基本工艺流程

随动智能灌装机的关键工艺是跟随,即灌装头严格与输送带保持实时同步,实现灌装头与输送带严格同步的方法是通过控制器电子凸轮功能实现。即当进瓶传感器检测到瓶子时,系统即刻通过伺服探针锁存当前输送带位置,当输送带当前位置-锁存位置=灌装头到进瓶传感器距离时即瓶子到达灌装头位同步条件满足,以输送带作为主轴通过电子凸轮带动从轴灌装头做同步运动,当灌装头轴从加速区到达同步区后活塞开始推料液体从灌装头流入容器,当活塞推料行程到,灌装头轴脱离与输送带的同步停止运动,然后活塞与灌装头返回启动位,等待下一个工作信号的到来。

3 随动式智能灌装机关键工艺分析

对于随动式高速灌装机来说,它的核心功能与创新主要体现在灌装头与输送带的同步精确跟随与灌装头的智能选瓶,实现这些功能的方法是通过电子凸轮、伺服探针锁存以及关于检瓶信号的数据处理方法。

3.1 检瓶位置的探针锁存功能

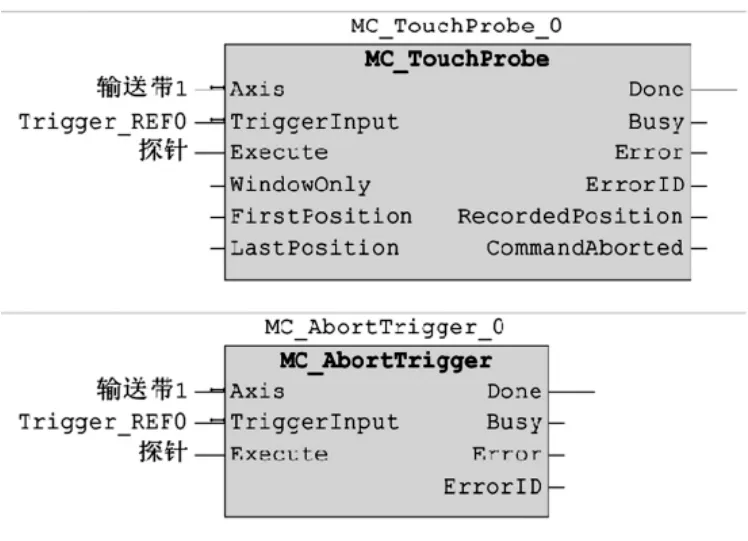

探针抓取入瓶信号采用伺服探针功能实现,采用伺服探针的原因是PLC 与伺服通信有扫描周期,如用PLC 输入点作为检瓶信号会产生位置延迟,用伺服探针则是外部检瓶信号直接反馈到伺服,反馈的位置数据更实时与精准[2]。禾川X3E 伺服驱动器指定DI8(P04.08)、DI9(P04.09)作为探针1 和探针2 的输入DI,启用伺服的方法是将进瓶传感器接至X3EB 总线伺服的DI8、DI9 引脚。再把伺服面板的也就是将P04.08 设置为39,P04.09 设置为40,并通过Codesys 设置探针功能(60B8h)和探针状态字(60B9h)。具体实现方法如图4所示。

图4 伺服电机探针锁存功能实现Fig.4 Servo motor probe latch

3.2 输送带与灌装头跟随同步实现

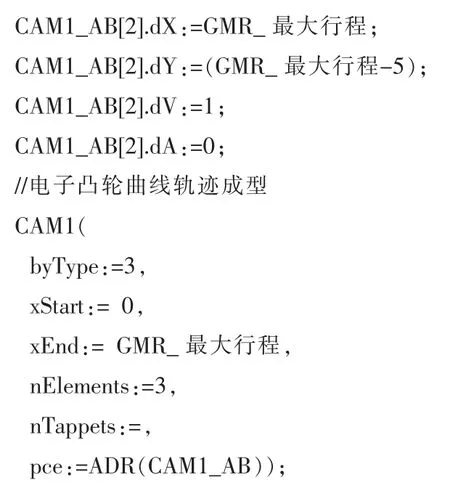

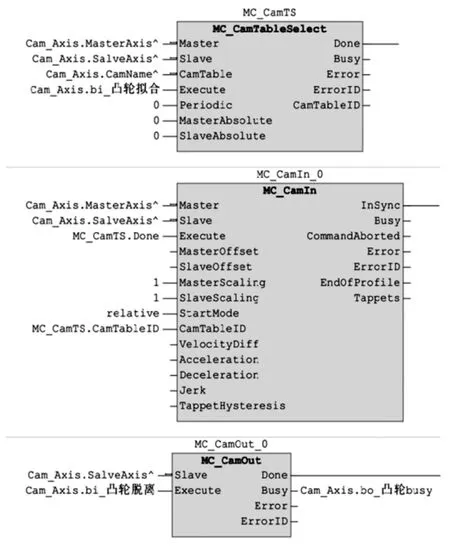

电子凸轮是按设定凸轮位置曲线进行的连续运动控制,从而实现轴与轴之间的同步运动,在各种要求主从同步的场景中得到了广泛应用。跟随式灌装机的核心工艺之一是灌装头与被灌装瓶在同步运动中完成工序,是运动控制技术飞速发展的产物[3]。它的实现方法是当灌装瓶到达灌装头下时,触发电子凸轮功能块,灌装头根据凸轮曲线规划跟随输送带做同步运动,电子凸轮曲线规划程序如下所示,实现程序块如图5所示。

图5 主从轴高速同步电子凸轮功能Fig.5 Master slave high speed synchronous electronic cam

3.3 灌装智能选瓶的实现

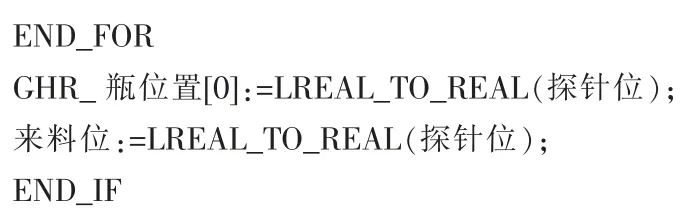

进瓶光电传感器持续检测进给瓶,每检测到一个进瓶信号伺服探针就锁存一个输送带当前位置数据,当输送带实时位置减伺服锁存位置等于传感器至灌装头距时,开始进入同步灌装状态。此工艺是源源不断的瓶子进给产生多个锁存位置数据,直至达到工作条件才会从前往后清除,故本步采用数组递推算法实现,如下程序所示。

4 随动式灌装机效率影响因素分析

灌装机的生产效率通常定义为每分钟灌装完成的产品数,直观来说就是经过输送带瓶子的数量。从人的直接感观效应来说,通常第一认知是输送带运动速度越高,产量越高,但从机器整体运行分析随动式灌装机是活塞定位、灌装头与输送带同步平移运动的统一协同。机器的工作步序是输送带做连续运动,灌装头根据检瓶信号做跟随同步运动,同时灌装头进入同步区后活塞进行推料定位,推料结束即灌装完成后灌装头停止运动,系统回归启动工作位。

整个流程中最核心的工序是灌装头同步后“活塞推料”,活塞推料灌装嘴出液系统灌装进行中,活塞推料完成灌装嘴脱瓶停止跟随,因此活塞的运动时间决定着灌装头的同步时间。活塞的推料时间与灌装头的运动时间是一致的,灌装容量不变,如将输送带的速度调高,那么(灌装头行程+)=灌装头时间*(灌装头速度+),灌装头走的行程长了返回时间必然增加且对运动区间有硬性要求,因此改变单一的输送带的速度对整体灌装效率并无意义,由上分析,提高机器工作效率的最佳方法是提高活塞推料速度,推料时间减少,灌装头运动时间减少,机器整体效率提高。而围绕着机器效率的核心活塞推料速度所必然伴随的是液体的压力效应,推料速度越快意味着在单位时间内经过同一横截面的液体越多,即液体流量越大,液体的压力越大,液体越具有冲击力,试想一个灌装头每秒出液1 kg,可想而知此时液体的压力。高速的液体碰到灌装瓶会产生溅液,因此为了保持生产的稳定性就要抑制溅液。抑制溅液的本质是减低液流的压力,即一般通过调节活塞运动速度实现,故溅液是影响机器整体效率的首要因素。在保证机器不溅液稳定运行前提下,应尽可能提高活塞运动速度减少灌装时间提高机器整体效率。其次才是根据灌装头行程调节相适应的输送带速度。

5 灌装机控制系统介绍

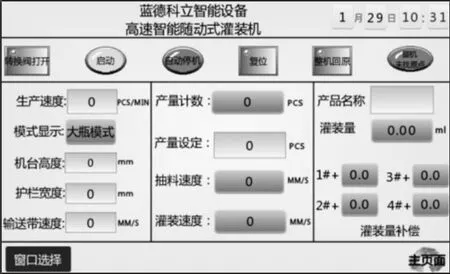

整个灌装机系统主要分为2 个模式,分别是待机模式(手动)、运行模式(自动)[4]。在待机模式下操作员可以设定好相关参数,并把相关参数保存至系统配方,以便生产实时调用。运行模式则是生产准备好,操作员按下启动机器进入生产状态,当机器出现故障时,机器会自动急停并反馈故障进入手动模式,操作人员根据HMI 提示排除故障,人机操作界面如图6所示。

图6 随动式灌装机人机操作界面Fig.6 Man machine interface of follow up filling machine

6 结语

消费需求的变化正在使得生厂商和服务商改变传统模式,市场逐渐走向消费者为导向的创新型道路,柔性快速的供应链正在成为企业的关键竞争力[5]。多样化生产场景形成了多样化的生产需求,满足个性化定制需求是新制造的核心竞争力,浙江禾川科技股份有限公司能够为客户提供全方位的自动化核心零部件与整体解决方案,满足广大设备厂商对定制化解决方案的需求[6]。禾川总线方案能精确判断、智能选瓶、精确灌装,高速高精度实现同步跟随、灌液体积实时可调、多段速控制罐液、异常不灌液、瓶子不同规格灌液、多级配方选择与保存、减少重复操作,操作清晰、简单易用、功能全面,并能实时根据生产需要进行功能优化。