CFD数值模拟技术在火电厂SCR脱硝系统中的应用研究

2021-09-24闫修峰宗珂

闫修峰,宗珂

(华电邹县发电有限公司,山东 济宁 273513)

近几年,随着国家环保形势越来越严峻,氮氧化物NOx的超低排放要求也越来越高,由脱除至100mg/Nm3以下的要求提高到脱除至50mg/Nm3以下,脱硝技术越来越精益求精。选择性催化还原法技术在脱硝技术中约占90%,在行业脱硝技术中扮演着举足轻重的角色。随着SCR技术的全面推广,暴漏出的技术问题也越来越多。出现了氨逃逸严重、催化剂寿命短、空预器腐蚀严重、系统阻力大、风机电耗严重等问题,严重影响着电厂及其他行业的经济效益及环境效益。因此,有必要通过SCR技术优化措施来解决存在的技术难题[1]。

伴随着计算机技术的发展,计算流体力学在多个行业的应用也越来越广泛,特别是脱硝SCR模拟技术中,通过研究脱硝反应器中烟气的速度场、温度场、压力场、氨气浓度场、NOX浓度场等问题,提升SCR技术设计能力及工程改造能力,从而达到超低排放的技术要求。虽然CFD模拟技术应用越来越广泛,但模拟准确度与脱硝实际运行情况还存在一定的差距。模拟精度不高,造成错误预判、人工费、材料费过度浪费等问题,严重时会导致机组停机,影响设备和人身安全。本文通过研究火电厂脱硝CFD模拟技术,提出CFD模拟在SCR应用中应注意的几个问题,并提出了对应的优化建议。

1 CFD模拟起始位置选择

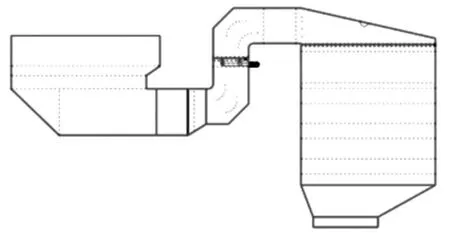

模拟起始位置是CFD模拟的关键点,一旦模拟起始位置选择有误,就会导致整体模拟结果有偏差。如图1所示,对于SCR模拟起始位置应该以省煤器出口为模拟起始点,不能以省煤器后弯头直段为起点。起始位置选择错误会引起SCR反应器速度场、温度场、氨氮摩尔比等模拟分布出现问题,影响SCR导流板的设置及喷氨格栅的调节。在实际运行中,以省煤器出口作为烟气进口的选择也并非完全正确,锅炉燃烧产生的NOX由炉膛内通过前后屏换热器进入高温过热器和低温过热器,再进入省煤器,NOX分布并不一定分布均匀。为提高CFD模拟的准确度、降低喷氨格栅调节难度,应以锅炉燃烧和SCR脱硝装置放在一起进行模拟或以锅炉燃烧至省煤器后的烟气条件采用UDF编程导入至Fluent作为SCR装置入口烟气条件进行模拟,这是较为可靠准确的模拟,通过此模拟,能够为精准喷氨、降低氨逃逸提供技术保障(如图1)。模拟起始位置选择对于模拟是至关重要的,我们应该根据实际情况选择CFD模拟起始位置,为设计或改造工程提供有力保证[2]。

图1 SCR数值模型

2 喷氨格栅前烟气均布系数

喷氨格栅模型是SCR技术重要的氨气均布手段(如图2所示),能够有效将氨气均布,提高脱硝效率,有效避免氨逃逸超标,保证催化剂的使用寿命。目前,大多数CFD模拟研究,并没有专门针对喷氨格栅前的烟气均布系数(CV)进行一定的判别,这就增大了氨气分布的不确定性。虽然喷氨格栅具有一定的烟气均布能力,但烟气均布系数(CV)值大于15%的话,会导致喷氨格栅的调节难度加大,易造成氨逃逸远远超标、催化剂堵塞、磨损、寿命减短等一系列问题[3]。

图2 喷氨格栅模型

CFD模拟过程中一定要将喷氨格栅前烟气均布系数作为模拟准确度的衡量标准之一,烟气均布系数(CV)定义如下:

其中:V0为喷氨格栅前截面烟气平均速度,单位m/s;Vi为喷氨格栅前截面某点烟气速度,单位m/s;σV为喷氨格栅前截面烟气标准差,单位m/s。

3 烟气垂直偏角对催化剂的影响

3.1 整流格栅处烟气垂直偏角

烟气经SCR上气室进入整流格栅,烟气垂直进入催化剂。为减少催化剂的磨损,保证催化剂的使用寿命,模拟技术规范中明确要求烟气进入催化剂垂直偏角能够保证±10°。常规整流格栅设计规格为200mm(L)×500mm(W)×200mm(H),其中长度方向200mm为调整烟气垂直度的重要尺寸。通过应用研究可知,在烟气垂直偏角中,长度间隔为100mm的整流格栅的烟气能够在很短的距离内调整好烟气垂直方向,提高了烟气进入催化剂的垂直度,对催化剂层前烟气均布起到良好的导向作用,而长度间隔为200mm的整流格栅调整距离较长。因此,在满足模拟技术规范要求的前提下,整流格栅长度间隔尽量设计为100mm,以保证催化剂的正常使用寿命。

3.2 催化剂支撑梁处及喷吹管处烟气偏角

为简化模型并降低模拟难度,在SCR反应器模拟中,常会忽略烟道内撑杆、催化剂支撑梁、吹灰器喷吹管等一些小结构的影响,但事实上对于中小型机组SCR反应器,支撑梁及喷吹管对进入催化剂的垂直烟气偏角还是有一定影响的,催化剂支撑梁及喷吹管处烟气速度矢量云图如图3所示。喷吹管对催化剂烟气垂直偏角影响较小,但喷吹管与催化剂的间距设计中需要考虑好,一方面间距过大时,吹灰效果会不明显,常会出现喷吹区域覆盖范围小、灰常堆积在未覆盖区域而影响催化剂的脱硝效率,另一方面间距过小时,催化剂长时间处于喷吹状态下,其强度会受到一定影响,寿命也会缩短,因此在设计过程和模拟过程中一定要考虑好喷吹管与催化剂的间距。支撑梁对催化剂烟气偏角影响较大。首先支撑梁横向尺寸会对催化剂孔隙进行一定的封堵,每层催化剂会有4-5根支撑梁,因此对于催化剂的封堵面积不可忽视。其次催化剂层高设计较低时,因支撑梁的阻挡,进入催化剂的烟气垂直偏角较大,且局部烟气流速呈现较高的趋势,不利于催化剂的长期使用,在实际应用过程中,常会出现局部区域催化剂破损现象。在常规反应器模拟中应考虑好支撑梁对催化剂的影响,尽量减短支撑梁横向尺寸,并相应地提高催化剂层高设计,避免烟气垂直偏角过大而出现催化剂过度磨损的现象。

图3 催化剂支撑梁及喷吹管处烟气速度矢量云图

3.3 最下层催化剂后端处烟气偏角

SCR反应器后端与烟道衔接位置对于催化剂后端烟气垂直偏角有着重要的影响。通过研究烟道与SCR反应器衔接位置可知,衔接位置两端烟气偏角较大,且烟气流速较快,这会对最下层两侧催化剂造成严重磨损而影响催化剂的正常使用寿命,因此,在SCR新建或改造设计过程中,建议考虑增加此处反应器的长度或对两端烟道进行孔板封堵,以避免烟气局部偏流并提高烟气的垂直度。同时,在模拟的过程中不仅要考虑催化剂层前的烟气偏流情况,催化剂层后的烟气偏流情况也应该加以考虑,以避免后期运行中出现催化剂磨损严重的现象。

4 结论

针对当前脱硝CFD模拟中存在的模拟起始位置选择错误、喷氨格栅前烟气均布系数不达标、整流格栅处烟气垂直偏角大、催化剂支撑梁处垂直偏角大、最下层催化剂垂直偏角大等问题,本文提出了采用锅炉燃烧后的烟气条件作为SCR入口烟气条件、提高喷氨格栅前烟气均布系数、降低整流格栅间隔、提高催化剂层层高间距设计、优化SCR后端处与烟道衔接设计等多种方案,以解决上述各种问题,实现精准喷氨、降低氨逃逸、提高催化剂使用寿命的目的。